- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 3. Технологические свойства

Насыпная масса (унас., г/см3) — масса единицы объема порошка при его свободном истечении и заполнении фиксированного объема, ее определяют на приборе волюмометре. Эта характеристика важна при объемном дозировании порошка в схемах

прессования, расчете высоты засыпки матрицы, расчете объема расходных бункеров. Чем крупнее частицы и более равноосна их форма, тем больше насыпная масса порошка. Чем меньше насыпная масса, тем меньше усадка брикета при спекании.

Текучесть (Т, г/с) — скорость истечения навески порошка через калиброванное отверстие. Эта характеристика важна при объемном дозировании порошка на автоматических линиях прессования. Чем больше поверхность частиц, меньше их крупность, тем хуже текучесть порошка.

Прессуемосгпъ — способность порошка влиять на плотность изделия в зависимости от давления прессования. Чем пластичнее порошок, чем больше разветвленность его частиц, тем лучше его прессуемость. Прессуемость оценивают по характеру зависимости в координатах «относительная плотность брикета — давление прессования».

Формуемостъ — способность изделия из порошка сохранять заданную форму, получаемую при минимальном давлении прессования. Она зависит от крупности, формы частиц; чем больше насыпная плотность порошка, тем хуже его формуемость. Качественно формуемость оценивают по барабанной пробе — устойчивости полученных брикетов к истиранию при вращении барабана.

Технологические свойства порошка регулируют, используя ряд подготовительных операций:

обкатка в барабане, иногда в среде увлажнителя (бензин, спирт), — для улучшения текучести;

классификация — для выделения наиболее технологичных фракций;

шихтовка и усреднение — для получения смеси с оптимальной текучестью, прессуемостью;

отжиг — для повышения пластичности частичного удаления серы, углерода, кислорода; операцию проводят в защитной атмосфере или вакууме при температурах не более 0,4—0,6 Тш.

Вопрос 4. Производство изделий из порошков

Технологический цикл включает стадию формования (чаще всего приемы прессования, прокатки, экструзии и их разновидности) и стадию спекания. Иногда, в зависимости от требований, предъявляемых к готовому изделию, этот цикл («пластическая деформация — спекание») повторяют.

Прессование — получение изделия из порошка, засыпанного в пресс-форму, под воздействием внешнего давления. Известны различные способы прессования в зависимости от условий (холодное, горячее, вакуумное), способа приложения нагрузки

(двухстороннее, модификации изостатического прессования, одностороннее), используемого пресс-инструмента, вида технологии (непрерывное, повторное, предварительное) и др.

Навески загружают в форму весовым или объемным методом вручную (при малом объеме производства) или с помощью автоматических дозаторов. При объемном дозировании важна хорошая текучесть порошка; для формирования более равномерного и плотного слоя порошка в пресс-формах последние помещают на вибрационную площадку.

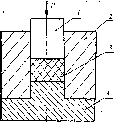

Пресс-форма (рис. 2) — инструмент, используемый для прессования порошков; состоит из матрицы, верхнего и нижнего пуансонов. Матрица формирует боковую поверхность изделия и вмещает навеску порошка. Верхний пуансон формирует верхний торец изделия, передает давление. Нижний пуансон формирует нижний торец изделия и исключает высыпание порошка, загружаемого в матрицу.

Конструкция пресс-формы должна обеспечивать получение изделия требуемой формы, размеров, одинаковой плотнос-

Рис. 2/ Схема пресс-формы:

/ — пуансон верхний; 2 — матрица;3 — навеска порошка;4 — пуансон нижний

ти во всем объеме изделия, удобство его

выпрессовки, длительный срок службы,

простоту и экономичность конструкции.

Если высота изделия больше диаметра,

то используют пресс-форму с подвижными

верхним и нижним пуансонами.

Пресс-формы изготавливают из износостойкой стали, внутреннюю поверхность матрицы упрочняют с помощью термообработки.

Прессы — машины, обеспечивающие необходимые сжимающие усилия (давление) при обработке порошковых материалов. Существуют разнообразные типы прессов в зависимости от источника и характера передачи энергии, назначения, рабочего цикла. Наиболее распространены механические (р = 100—1000 кН) и гидравлические(р = 40—100 МН) прессы. Они работают в периодическом режиме и автоматически. Гидравлические прессы обеспечивают плавное уплотнение, что важно при получении изделий из дисперсных, плохо прессуемых порошков.

В основе типоразмеров прессов заложена 6-значная шкала мощности: 9,8; 15,7; 24,5; 39,2; 61,8; 98,1 кН. Коэффициент пересчета для определения 2-го и 3-го порядков мощности соответственно 10 и 100-кратный относительно величины в первой шкале.

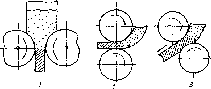

Прокатка порошков — непрерывное формование заготовок из порошка с помощью валков прокатного стана. Этот процесс требует меньше эксплуатационных и капитальных затрат, сокращается выход отходов в сравнении с прокаткой слитков, особенно при получении тонкомерного проката. Существуют различные способы прокатки в зависимости от расположения осей валков (вертикальная, горизонтальная, наклонная — рис. 8.5), степени нагрева материала (холодная, горячая), формы проката (лист, профиль), режима (периодический, непрерывный). Скорость вращения валков 0,3—30 мин-1.

Для получения качественного проката важную роль играет текучесть порошка: чем она больше, тем больше производительность, кроме того, обеспечивается получение сплошной заготовки. Скорость прокатки колеблется в пределах 3—25 м/мин. Толщина и плотность проката зависят от состава, крупности, формы частиц порошка, скорости вращения и создаваемого валками давления.

Рис. 3 Основные способы прокатки:

/ — вертикальная; 2 — горизонтальная; 3 — наклонная

Для улучшения качества проката используют отжиг, спекание, повторное уплотнение, защитные среды, герметичные контейнеры. Схема цепи аппаратов для получения ленты прокаткой порошка кобальта приведена на рис. 8.6.

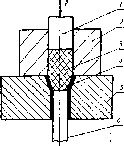

Мундштучное прессование (экструзия) — формование заготовок из порошка (часто в смеси с пластификатором) путем про-давливания его через калиброванное отверстие в матрице (рис. 8.7), определяющее его форму и сечение. Способ позволяет получать длинномерные изделия (трубы, прутки, профили) с равномерной плотностью даже из плохо прессуемых порошков, типа вольфрама, молибдена, тугоплавких соединений.

Пластификаторами служат парафин, бакелит, полимерные смолы, расход их составляет 6—10 %. Если вести процесс при нагреве, то пластификатор не требуется. Таким способом формуют порошки алюминия и его сплавов при 670—870 К, а порошки никеля — при 1400—1500 К. При обработке химически активных порошков используют защитные среды. Процесс проводят под давлением в несколько сотен мегапаска-лей, обеспечивая скорость прохода материала 5—10 мм/с и степень обжатия(К, %) — не менее 90 %, последняя представляет отношение разности площадей поперечного сечения отверстияматрицы (5) и мундштука (/) к сечению матрицы:

Рис. 4. Схема производства ленты из порошка:

/ — порошок кобальта; 2 — прокатный стан;3 — сформированная лента;4 — бухта-«моталка»; 5 — печь для обжига бухты;6 — спеченная лента; 7 — стан горячей прокатки;8 — водяное охлаждение;

9 — узел размотки ленты; 10 — холодная прокатка / — узел формования; // — узел спекания; /// — узел горячей прокатки;IV — узел калибровки ленты

Рис. 5. Схема мундштучного прессования:

1 — пуансон; 2 — матрица; ^ — порошок;4 — мундштук; 5 — обойма;6 — изделие

Прессы, используемые для мундштучного прессования, называются экструде-рами. Получаемые изделия подвергают сушке, отжигу или спеканию.

Спекание — обработка при температурах, не превышающих 0,7—0,9 от температур плавления основного компонента шихты с целью упрочнения и уплотнения спрессованных изделий и максимального приближения к свойствам компактного материала. В процессе спекания происходит усадка — уменьшение линейных и объемных размеров изделия за счет уменьшения его пористости. Величина усадки возрастает с повышением температуры, особенно для изделий, полученных при невысоких давлениях прессования.

Спекание ускоряется при повышенной дисперсности и разветвленное™ частиц порошка, использовании восстановительной среды. Иногда используют жидкофазное спекание — как способ получения прочных и плотных изделий на основе тугоплавких, плохо прессуемых материалов. Например, при спекании изделий на основе карбида вольфрама роль связки выполняет порошок кобальта, который расплавляется при используемых температурах. Восстановительную атмосферу обеспечивают за счет подачи предварительно осушенных газов (водород, эндо-, экзогазы, аммиак). Иногда спекание проводят в вакууме; в этом случае требуется более низкая температура, улучшается равномерность распределения жидкой фазы. Выбор защитной среды предполагает и дополнительную очистку изделия от примесей.

Как правило, при спекании применяют защитные засыпки (асбестовая мелочь, графитовая крупка, кварцевый песок); они позволяют изолировать изделия от окружающей атмосферы, обеспечивать равномерность прогрева, достигать поверхностного легиоровпания,предотвращать взаимное припекание изделий.