- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

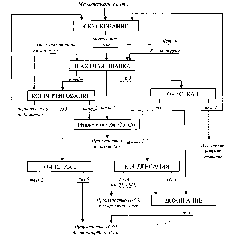

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 2. Характеристика шахтной плавки.

В металлургии меди до конца промышленного освоения флотационного способа обогащения шахтная плавка являлась единственным вариантом плавки медных руд. К несомненными достоинствам процесса следует отнести высокую удельную производительность (45-120 т/(м2*сут), высокий коэффициент использования тепла (до 70%), высокую степень десульфуризации (50-95%) и незначительный расход огнеупоров в связи с применением кессонированных стенок. В зависимости от состава газов в печи различают восстановительную и окислительную шахтную плавку. Восстановительная плавка частично сохраняет свое значение для переработки вторичного медьсодержащего сырья с получением черной меди (Производство полиметаллов ОАО «Уралэлектромедь», г. Кировград). При этом часть летучих составляющих шихты отгоняется с газами и в последующем извлекается в системе тонкой очистки газов. Среди разновидностей окислительной шахтной плавки (после закрытия в конце 80-х г.г. на медногорском медно-серном комбинате (ММСК) медно-серной плавки) в основном используется полупиритная шахтная плавка.

Использование дутья, обогащенного кислородом, позволило существенно повысить технико-экономические показатели полупиритной плавки и перевести ее в новую категорию - автогенных шахтных процессов (АШП). Основанием для разработки нового процесса послужил выбор оптимального варианта реконструкции ММСК, перерабатывающего пиритные руды Южного Урала, запасы которых были практически исчерпаны. В этой связи возникла необходимость поиска эффективного способа плавки сульфидных концентратов, вторичного медьсодержащего сырья, клинкера и пр. медьсодержащих материалов в шахтных печах с последующей утилизацией газов в сернокислотном производстве.

Вопрос.3. Схема процессса АШП

Состоит из шахтной печи с поперечным сечением в области фурм 1.0 м2и системы пылеулавливания, включающей осадительную камеру, электрофильтр и конденсатор серы (рис. 5.1). Печь высотой от лещади до колошника 6.7 м имела футерованный внутренний горн с сифонным выпуском расплава в наружный горн-отстойник емкостью 4.9 м3. Нижняя часть печи (3.0 м) кессонирована, верхняя (4.5 м) - футерована шамотным и теплоизоляционным кирпичом. Герметичность загрузки достигалась использованием двухконусного загрузочного аппарата. Два ряда фурм обеспечивали подачу дутья, один из которых (верхний), установленный на высоте 0.6 м от нижнего, предназначался для ввода природного газа в восстановительную зону печи с целью восстановления сернистого ангидрида. Сопоставимый анализ технико-экономических показателей различных вариантов плавки приведен в табл. 2.

Таблица 2

Сравнительные показатели различных видов шахтной плавки

|

Показатели |

Возуш ное дутье |

Дутье, обогащенное кислородом | ||||

|

Автогенная плавка на штейн |

Плавка с восстановлением SO2 | |||||

|

бедный |

богатый |

коксом |

пр. газом | |||

|

Содержание кислорода, %, об Расход кокса к массе руды, % Расход природного газа, м3/т Удельный проплав, т/(м2 ∙сут): руды………………….. шихты………………… Содержание меди, %: в руде………………… в штейне……………... в шлаке………………. Содержание серы в руде, %... Степень десульфуризации, % Извлечение элементной серы, % Состав отходящих газов, %, об: SO2…………………….. H2S……………………. COS…………………… CO2……………………. CO……………………... O2……………………… |

21 10.1 0

38.2 48.5

3.0 11.0 - 40.6 70.4 48.8

2.7 1.1 0.8 - - - |

30 0 0

43.6 70.5

1.9 16.3 - 46.1 90.5 41.7

23.3 0.1 0.2 4.6 0.2 1.9 |

31.3 0 0

46.4 71.1

2.1 37.6 - 49.2 94.1 42.0

22.4 0.2 0.1 5.5 0.2 1.9 |

28 10 0

42.0 63.9

2.0 27.4 - 45.3 92.6 65.9

8.9 0.3 2.2 13.3 1.8 1.8 |

30 0 64

45.3 69.5

2.32 30.1 0.35 47.6 92.8 57.7

11.6 1.3 1.4 9.5 1.6 2.0 | |

Из данных табл. 2. следует, что на дутье, обогащенном кислородом, возможна автогенная бескоксовая плавка при степени десульфуризации 94.1% и получении богатых штейнов (37.6% Cu). В автогенном режиме извлечение элементной серы снижается с 49 до 42% при увеличении концентрации SO2 в газах с 2.7 до 22%. В ходе внутришахтного восстановления извлечение элементной серы повышается с 49 до 58-66%, концентрация SO2снижается до 8-10%.На основе длительных промышленных испытаний авторы работы формулируют вывод о возможности плавки высокосернистой руды на дутье, обогащенном кислородом до 28-32%, при содержании меди в штейне 20-30% и в шлаке - 0.25-0.35%. Во всех режимах плавки образуются отходящие газы, пригодные для производства серной кислоты, удельный проплав по сравнению с воздушным дутье повышается на 10-20%.

После ввода в эксплуатацию на ММСК (1986 г.) кислородной станции производительностью 5300 м3/ч основную часть сульфидного сырья перерабатывали в печах бывшей сократительной плавки (1987 г.) на обогащенном кислороде дутье методом АШП по технологической схеме (рис.1); технико-экономические результаты для переработки различных видов сырья приведены в табл. 3.

Таблица 3

Технико-экономические показатели АШП различных видов сырья

|

Показатели |

Кусковая руда |

Брикеты | |||||

|

медная |

медно- цинковая

|

серно- колчеданная |

Из медных концентратов |

Из медно- цинковых концентратов |

Из медно- цинко вого пром-продукта | ||

|

Содержание в руде (брикетах), %: Cu………… Zn………… S………….. О2 в дутье, % об в штейне, %: Cu………… Zn………… в шлаке: Cu………… Zn………… Степень десульсуль фуризации, %. Извлечение элемент. S, % То же при восст. палавке, % Конц-ция SO2 в отх. газах, % То же при восст. палавке, % Удельный проплав, т/(м2·сут): руды (брикетов)… шихты…………… |

2.3 1.4 47.6 30.0

30.1 1.2

0.33 1.31

92.8 40-42 57-65 22-24 8-12

43-45 68-70 |

3.6 7.0 43.7 32.0

24.0 3.5

0.28 5.5

88.0 40-42 - 23-25 -

57-59 82-84 |

0.59 - 50.3 32.0

8.4 -

0.1-0.2 -

95.0 43-45 - 22-24 -

58-62 85-88 |

14.4 4.4 39.0 25.0

49.8 2.8

0.41 4.2

76.3 25-30 - 14-15 -

50-52 73-75 |

7.2 13.2 37.5 32.5

45.8 5.4

0.52 9.3

86.9 25-30 - 17-21 -

59-61 92-94 |

12.0 10.3 36.4 36.0

46.6 5.1

0.55 7.50

80.3 25-30 - 20-25 -

60-62 97-100 | |

Показано, что благодаря высокой степени сокращения при АШП возможно получение штейнов, пригодных для конвертирования в одну стадию (20-30% Cu), вместо двухстадийного на воздушном дутье. Содержание SO2 при внутрипечном восстановлении и без него составляет 8-12 и 22-24%, соответственно. Отвальные шлаки содержат незначительное количество магнетита (менее 3-5%), что объясняется специфичными условиями окисления сульфидов в шахтной печи на кварце, когда постоянный контакт с SiO2 предотвращает возможность переокисления Fe2+ до Fe3+.

При брикетировании шихты был учтен опыт работы заводов «Легница» и «Глогув 1» ( Польша), а также Мансфельдского комбината (Германия), применявших валковые прессы высокого давления и сульфит-целлюлозный щелок в качестве связующего. Брикетирование мелкой шихты проводили также с использованием гидросиликатной технологии. Внедрение АШП на ММСК позволило осуществлять плавку 85-90 % первичного сульфидного сырья в сократительных печах, предназначенных для переработки твердого штейна.

В среднем состав шихты плавки был следующий, % масс.: брикеты из мелкой руды, концентратов и клинкера 54.5; кусковая руда 25.3; штейн от плавки брикетированного клинкера, кусковой руды и рядовых брикетов, полученный в печах рудного передела на воздушном дутье 13.5; окатыши из концентратов 6.7 .

В 2002 г. на ОАО ММСК проведена замена кокса доменного класса брикетированной мелкой фракцией нефтекокса и крупнокусковым нефтекоксом. В результате удельный расход топлива уменьшился с 33.4 до 29.6 кг нефтекокса на т шихты. Итоги производственной деятельности комбината при частичной замене кокса крупным нефтекоксом и брикетированной мелочью в 2002 г., а также состав газовой фазы приведены в табл. 4.

Таблица 4

Показатели работы передела АШП

|

Показатели |

Период | |

|

Работа на коксе (2001 г.) |

Частичная замена кокса (2002 г.) | |

|

Проплав шихты на печах, т

Расход топлива, т в т.ч. кокс крупный нефтекокс брикеты нефтекокса

Состав газов, %: О2. СО СО2. СOS SO2 |

470934

15734 15734 - -

7.9 1.3 11.2 0.5 7.6 |

482416

14266 4904 6648 2714

8.81 1.56 12.42 0.18 9.62 |

Из данных табл. 4. следует, что частичная замена топлива нефтекоксом не оказала заметного влияния на состав отходящих газов, хотя сопровождается снижением общего расхода топлива на плавку и некоторым увеличением производительности процесса. Брикеты мелкой фракции нефтекокса имели влажность 5-6.5%, прочность на сбрасывание после часовой выдержки 20 раз (при норме 10) и прочность на раздавливание 25-30 кг/см2 (при норме 20 кг/см2)

Химический состав штейна и шлака (% масс.) сохранился на уровне 2001-ного года: штейн - 29.6 Cu, 44.2 Fe, 24.9 S, шлак - 0.34 Cu, 35.9 Fe, 31.5 SiO2, 7.7 CaO. Температура отходящих газов и штейнового расплава составляла 400-680 и 1150оС, соответственно. Объем дутья и количество кислорода, а также цветность серной кислоты не изменилась. Годовой экономический эффект в 2002 году составил более 6 млн. руб. [ 8].

Шахтная плавка в настоящее время используются на трех уральских предприятиях (ОАО «Медногорский медно-серный комбинат»; ЗАО «Карабашмедь»; Производство полиметаллов ОАО «Уралэлектромедь» г. Кировград), где перерабатывают разнообразное по характеру комплексное сырье (состав частично приведен в табл. 5.1, 5.4, 5.5). В связи с ограниченностью поставок рудного сырья в шихту плавок входит также вторичное медьсодержащее сырье и основным продуктом, получаемым в шахтных печах, является медный штейн (состав - в табл. 2.1).

Несмотря на наличие кислородных станций, в существующем варианте шахтная плавка не является автогенным процессом, осуществляется в режиме, близком к полупиритной плавке и сопровождается сравнительно высоким расходом углеродсодержащего топлива (кокс, нефтекокс, клинкер). Причиной этого являются низкая механическая стойкость брикетов, невозможность увеличения содержания кислорода в дутье (т.к. в этом случае возрастает тепловая нагрузка на кессоны), недоработанность схемы утилизации тепла отходящих газов. Система загрузки и пылеулавливания не герметична и с учетом значительных подсосов отходящие газы разубоживаются и характеризуются более низкой концентрацией SO2 (7-9% об), чем в атмосфере печи. Не постоянный гранулометрический состав шихты приводит к возрастанию пылевыноса и появлению продувов, что вызывает необходимость сокращать расход дутья и уменьшать производительность.

Вместе с тем АШП в полной мере отвечает требованиям, предъявляемым к современным процессам (высокая производительность, комплексность использования сырья, минимальный расход топливно-энергетических ресурсов, возможность оперативного управления режимами плавки и обеспечение охраны окружающей среды).

Необходимо отметить, что аппаратурную основу АШП составляет наиболее совершенный в теплотехническом отношении агрегат с многолетним опытом эксплуатации. Характеристика печей и технико-экономические показатели плавки уральских предприятий приведены в таблице 5

|

Показатели |

Предприятия | ||

|

ЗАО «Карабашмедь» |

ППМ ОАО«Уралэлеткромедь» |

ОАО ММСК» | |

|

Высота печи от фундамента, м. Высота печи от фундамента до колошника, м Длина печи, м. Площадь сечения в области фурм, м2

Уд. производительность по шихте, т/(м2сут) Объем переднего горна, м3 Количество фурм, шт. Количество кессонов, шт.

Расход дутья, тыс. м3/ч Содержание O2 в дутье, % об. Давление дутья, МПа . Температура дутья, оС Температура отходящих газов, оС

Расход топлива, кг/т шихты: кокс нефтекокс

Состав шихты, %: смесь медесодержащая отходы вторцветмета оборотный шлак известняк кварцит

Уровень загрузки печи, м Степень десульфуризации , % Степень сокращения Извлечение меди в штейн, %

Система очистки газов

Пылевынос, % от массы шихты: в циклон (грубые пыли) в УРФ(возгоны)

Содержание SO2 в отх. газах, % об. |

13.5; 3.5;13.5 6.0; 6.0;6.0 11.4; .64;11.4 15.0; 3.0;15.5

37-45 110; 90; 75 73; 61;72 76; 72;76

20.0-35.0 до 27.0 0.015-0.025 300-400 250-450

89-100 -

50-62 5-10 21-25 7-10 10-15

1.5-2.5 65 3.3-5.0 90.0

циклоны; уст. мокрой очистки «Болиден»; труба |

13.5 5.6 6.065 8.35

50-65 15 26 60

30-35 - 0.015-0.025 300-400 400-800

47-50 38-40

47 10 31 7 5

2.0-2.5 - 3-3.5 95.0

циклон; рукавные фильтры; труба

6.0 4.0 0.1 |

9.4 8.0 10 12.0

58-67 15 21 73

14-151) до 33 0.018 до 50 400-680

10.16 19.4

37.5-38.5 - 37.5-38.5 5-7.8 15-20

2.0-2.5 65-70 4-5 91-93

пыл. камеры: циклоны; электроф. труба

1-2 - - до 6.5 |

Лекция 13. Модернизация пламенных печей.