- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 1. Твердофазное восстановление

зключаеится в обработке оксидов солей металлов газообразными или твердыми восстановителями при температурах, включающих расплавление шихты обычно не более 0,7-

Шихта

Вопрос 2. Электролиз.

Способ заключается в обработке растворов или расплавов солей металла наложением электрического тока с образованием на катоде порошкообразного металла.

Получение порошка электролизом обусловлено формированием диффузионных осложнений при зарождении и росте кристаллической фазы, что достигается использованием высокой плотности тока и разбавленного электролита. Из водных растворов получают порошки меди, никеля, кобальта, цинка, сурьмы, кадмия, свинца, ряда редких и благородных металлов; для получения порошков тугоплавких металлов (2г, "Л, N5, Та, V, Ве) используют поликомпонентные расплавы на основе хлоридов или фторидов.

Варьируя типы и составы электролита, скорость его циркуляции, катодную плотность тока, температуру, тип и расход ПАВ, можно регулировать дисперсность и форму частиц в процессе электролиза, получать двухкомпонентные порошкообразные сплавы, влиять на морфологию осадка.

Как правило, в качестве анода используют одноименный металл высокой чистоты, а в качестве катода — металл с повышенной коррозионной стойкостью, низким электрическим сопротивлением, незначительной шероховатостью поверхности, обеспечивающий соответствующее перенапряжение водорода.

От формы катода зависит равномерность плотности тока, условия отделения осадка; чаще всего используют плоскую или стержневую форму катода, иногда — вращающиеся диски или барабаны.

Своевременный съем порошка с катодов обеспечивает воспроизводимость его свойств; порошок снимают щетками, скребками, встряхивают катоды вручную, механически, за счет электрогидравлического удара.

Последующая обработка пульпы порошка включает обезвоживание (на центрифугах, фильтрах), промывку, стабилизацию от окисления растворами поверхностно-активных веществ, сушку, исключающую окисление порошка (в вакууме, в среде газа-восстановителя). При необходимости порошок измельчают, рассеивают на фракции, шихтуют их в требуемом соотношении и упаковывают в герметичной таре.

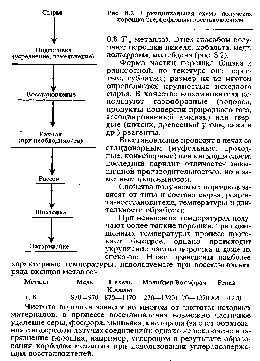

В табл. приведены основные параметры получения и свойства электролитных порошков ряда металлов. Порошки отличаются высокой чистотой, а частицы имеют уникальную дендритную форму.

Способ характеризуется энергоемкостью, невысокой удельной производительностью, трудоемкостью, использованием дорогого исходного сырья (катодного металла).

|

Параметры и показатели процесса, свойства металлических порошков, | |||

|

полученных электролизом из |

водных растворов | ||

|

|

|

Порошки |

|

|

медь |

никель |

кобальт | |

|

Плотность тока, кА/м2 |

2,5—3,1 |

1,8—2,2 |

1,8—2,5 |

|

Состава раствора по ионам |

|

|

|

|

металла, г/дм3 |

10—16 |

4—6 |

6—8 |

|

Выход по току, % |

90 |

70 |

60 |

|

Расход электроэнергии, |

|

|

|

|

тыс кВтч/т |

1,3—1,6 |

15—17 |

12—16 |

|

Размер частиц, мкм |

20—100 |

70—250 |

45—100 |

|

Насыпная плотность, г/см3 |

1,2—2,7 |

2,0—5,0 |

2,0—3,5 |

|

Содержание металла в по- |

|

|

|

|

рошке, % |

99,5—99,8 |

99,3 |

99,25 |

|

|

|

|

Таблица 2 |

|

Параметры и показател |

и процесса, свойства металлических порошков, | ||

|

полученных электролизом из расплавов |

| ||

|

|

|

Порошки |

|

|

титан |

тантал |

цирконий | |

|

Плотность тока, кА/м2 |

5—15 |

27 |

35-^5 |

|

Выход по току, % |

90 |

80—85 |

60—65 |

|

Расход электроэнергии, |

|

|

|

|

тыс кВтч/т |

10—11 |

6—8 |

17—20 |

|

Размер частиц, мкм |

50—150 |

30—120 |

50—200 |

|

Содержание металла |

|

|

|

|

в порошке, % |

99,8 |

99,9 |

99,7 |

Показатели электролиза расплавленных солей для получения порошков тугоплавких металлов приведены в табл. 8.2.