- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 2. Технология «Мицубиси»

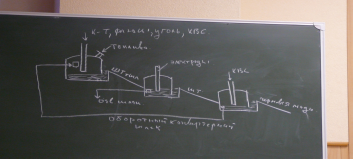

Это японский процесс и представляет непрерывную плавку медного концентрата до черновой меди ведущийся в трех стационарно- и каскадно- расположенных печах соединенных между собой закрытыми желобами.

S– плавильная печь,CL– печь обеднения шлака, С – конвертерная печь (см. рисунок на доске).

1 печь – плавильная, 2 печь - обеднения шлака, 3 - конвертерная печь.

Расплавы поступают из печи в печь самотеком по закрытым желобам. Такая организация процесса дает то, что отпадает необходимость транспортировки расплавов ковшами, соответственно отсутствуют мостовые краны большой грузоподъемности. Улучшается экологическая обстановка в цехе, так как все агрегаты и желоба закрыты. Так снижаются капитальные и эксплуатационные затраты. Плавильные и конвертерные печи могут быть легко рассчитаны на различную годовую производительность. Исходя из увеличения производительности на каждые сто тысяч тонн, приводит к увеличению диаметра печи на 1 метр, печи круглого сечения. Это единственный в мире непрерывный способ получения черновой меди. Первая установка производительностью 48 тысяч тонн меди в год внедрена на заводе На-ашима 1974 году. 1982 году производительность удвоена до 96 тысяч, в 88 году технология запущена на заводе КИдд-Крик в Канаде. В 91 году на заводе в На-ашима пущена новая линия производительностью 200 тысяч тонн в меди. 98 год пущен завод Онсан Южная Корея производительность 160 т.тонн 1998 год завод Гресик Индонезия 200т.тонн/год. 2000 год конвертерная печь завод Порт-кэмбла Австралия. Так сейчас в мире работают 5 установок митсубиси.

Вопрос 3. Практика работы завода «Гресик» Индонезия

Строительство завода было начато в 1996 году, введен в эксплуатацию полной мощностью в 1999 году. 200 000 тонн.

Финансовые затраты – 626 000 000$.

Переработка медного концентрата – 656 тысяч тонн в год, кварцевый флюс – 98 тысяч тонн, известь – 43 тысячи тонн, уголь – 23 тысячи тонн.

Потребление электроэнергии 267 540 мВт/год

Природный газ = 12,23 млн. м3/год

Технологический кислород (80% КВС) = 161,2 млн. м3/год

Техническая вода 175 м3/час

Морская вода (на охлаждение) = 12 000 м3/час

Производство катодной меди 220тыс.тонн

Драг.содержащего шлама золото 3%, серебро 6-10%, всего 1000тонн в год. Отвальный шлак 0,6-0,7% меди 530000 тонн в год, теллурит 50 тонн, гипс 31000 тонн, серная кислота 600000 тонн.

Предприятие перерабатывает концентраты, доставляемые морским путем. Состав: медь 31%, ЖЕЛЕЗО 23%, СЕРА 31%, свинец 0,16, ЗОЛОТО 16г/т. Концентрат выгружают в ангары грейферными кранами, из которых по системе ленточных конвейеров протяженностью 2 км подают в трубчатую сушильную печь отапливаемую природным газом 480-500м3/час при Т 280-300 градусов. Очистку топочных газов ведут в рукавных фильтрах. После сушки концентраты с влажностью 0,5% пневмо- транспортом подают в пневмо-камерные насосы, там с углем, кварцевым флюсом (морской песок и оборотным конвертерным шлаком дуют в плавильную печь через 10 специальных вертикальных фурм диаметром 100мм с (КВС) 57% кислорода со скоростью 150-200 м/с. При давлении 1,2 атм. Расход угля 2-3% от массы шихты и зависит от подаваемого в печь кислорода. Фурма состоит из 2х частей. В верхнюю часть подается шихто-воздушная смесь, а нижняя часть постоянно вращается, с целью предотвращения на ней настыли и прихватывания к своду печи. Содержание кислорода в технологическом кислороде не превышает 80%, это оптимально с точки зрения минимума энергетических затрат.

Плавильная печь 1 представляет собой футерованный цилиндр диаметром 11,5 и высотой 4 м толщина футеровки 0,35 м. Система управления дает возможность менять производительность на каждой фурме. Применение вертикальных фурм дает качественное перемешивание и высокую степень захвата твердых составляющих шихты, поэтому пылевынос 3% от наконечника фурмы до зеркала ванны 0,7 м при общей высоте расплава 1,5м.

Процесс плавки характеризуется непрерывным образованием штейно-шлаковой смеси, которая поступает в электропечь 2 по закрытому, водо-охлаждаемому желобу. Выход расплава в желоб происходит через сифон. Печь 2 - это электропечь 6 графитовых электродов диаметром 400мм и длинной 1,8м. В месяц меняют 7 электродов 40-45кВт на тонну шлака.

Шлак (медь 0,6-0,8%, SiO2 36-37%,Fe40-42%). Постоянно вытекают и отправляются на грануляцию. Плавильный шлак является товарной продукцией и идет на строительство дорог и на цементные заводы. Штейн с содержанием меди 67-68% непрерывно отводится через сифон в печь конвертирования 3. Печь 3 аналогична печи 1, но она меньшего диаметра (8 метров), там тоже применяются вращающиеся вертикальные фурмы для подачи известкового флюса, холодных присадок, разных материалов и КВС 32-35% кислорода. В печь через отверстие в своде грузят анодный скраб. Конвертирование ведется с получением феррит кальциевых шлаков. Непрерывно вытекают и гранулируются в воде.

Футеровка печей 1 и 3 по высоте шлаковой ванны выполнена с применением медных закладных водоохлаждаемых элементов, комбинированных с огнеупорами. Эффективность использования квс 98-99%. Отходящие газы от печей 1-3 содержат SO2 28-30%. Пыль оседает в электрофильтрах. В товарной точке 16-17%SO2 температура газов после радиационной части 900градусов Цельсия. Пар из КУ 37 атм 40 тонн в час идет на производство электроэнергии из расчета 20кВт часов на тонну пара. За чет пара покрывается 20% потребностей завода в электроэнергии.

Перед продувным отделением СКЦ добавляются газы электропечи обеднения и анодных печей, перед сбросом в атмосферу газы проходят известковую очистку с получением гипса, он идет на стройку.

Черновая медь выпускается из последней, конвертерной печи 3,через сифон в одну из 3 поворотных печей по 450 тонн, которые отапливаются природным газом. В них проводят полный цикл огневого рафинирования, в качестве восстановителя применяют мазут. Готовая анодная медь отливается в непрерывный плоский слиток (лента) на разливочной машине типа ХАЗЕЛЕТ МАНЕСМАН. В России контеланод со скоростью 100 тонн в час. Далее из ленты с помощью пресса манессман выштамповываются аноды. Таким образом, на вход схемы непрерывно подается рудное сырье через фурмы, а на выходе непрерывно получают аноды. На плавильном комплексе постоянно 1 раз в час анализируют состав поступающего в плавку концентрата и продуктов разделения штейна и шлака, а также продуктов конвертерных переделов. Весь процесс полностью автоматизирован.

Комплекс останавливается 1 раз в 1,5 месяца для ППР и 1 раз в 2 года для проведения капитального ремонта, затраты на него примерно 3.000.000$. Электролиз анодов ведут по технологии айза (безосновный) в полимер бетонных ваннах 330кВт/час на тонну меди, образующийся в процессе электролиза шлам идет на завод Наошима (Япония). Численность персонала на заводе Грессика составляет 550 человек. Степень использования всего оборудования 96%.

Митсубиси меди 25000 тонн, золото 60кг, серебро 480кг, платина 360кг, палладий 1,5 тонны, серная кислота 600000.

Вывод:

Технология митсубиси отвечает самым современным требованиям экологии и технико-экономическим требованиям.

Низкие капитальные затраты, так как нет ковшевого хозяйства и больших кранов. Нет необходимости в шлаковозах, так как продукты перетекают самотеком по закрытым желобам. От того все круто.

Высокая эффективность процесса митсубиси обусловлена во многом, высоким качеством перерабатываемых концентратов: мало мышьяка, сурьмы, ртути, много серы. Применения уральских медноцинковых концентратов и ввод в схему большого количества цинка и мышьяка привело бы к появлению цинковистых настылей на основе сульфида цинка и ферида цинка. Приводили бы переводу в промежуточный слой большого количества магнетита. Это нарушает формирование фаз в отдельных печах комплекса, а повышенное содержание мышьяка и сурьмы перевело бы их в возгоны, шлаки и к накапливанию в промывном отделении сернокислотного цеха.

При переработке сырья типичного для уральских предприятий, невозможно получать богатые штейны в плавильной печи >67% при работе на силикатные шлаки, в следствие перокисления и вспенивания шлака. (реакция восстановления магнетита).

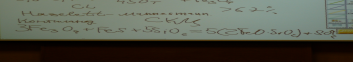

3Fe3O4 + FeS + 5SiO2 = 5(2FeO.SiO2) + SO2 ^