- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

рата на богатый штейн с последующей его доработкой до черновой меди; охлаждение и флотационное обеднение шлака; очистку газа от пыли и производство серной кислоты.

Вопрос 3. Конструкция СПК на ОАО «Святогор».Агрегат СПК оборудован (рис. 3) системой подачи шихты и газовоздушными горелками для разогрева конвертера и компенсации потерь тепла в рабочем режиме с номинальным расходом газа до 600 м3/ч. В качестве шихты используется смесь концентратов, содержащих 13—15 % Си: 36—37 3; 30—32% Ре и флюсов (75—80 % 8Ю2). Контроль температуры ванны (режим «Оп Ппе») осуществляют с помощью радиационного пирометра, установленного в торцевой части конвертера агрегата.

Ниже представлены некоторые технико-экономические показатели работы конвертерного передела с момента пуска СПК:

1997г. 1998 г. 1999г. 2000 г.

Переработано, тыс. т:

штейна 179,2189,9225,5219,9

кварцсодержащего флюса 36,835,037,740,7

Среднее содержание Си в штейне, % 28,4425,1023,6824,70

Получено, тыс. т:

черновой меди 50,845,854,056,5

конвертерного шлака 161,2146,7188,3178,8

Использование конвертера под дутьем, %... 65,265,766,566,2

Извлечение меди, % 93,893,993,695,3

Рис.3. СПК на ОАО «Святогор»

В период работы СПК на богатые штейны (60—75 % Си) и получения шлаков, содержащих 2,5—3,5 % Си, были установлены корреляционные зависимости между содержанием Си в штейне (ССи) производительностью агрегата по шихте(С) и продолжительностью продувки (тя):

ССи = 26,25 + 0,32гд - 1,53 • С,

АС = 2,23 + 0,29Дтд- 1,59 •АО.

Анализ полученных зависимостей свидетельствует о том, что выход на оптимальный состав штейна (55—65 % Си) проис- . ходит в течение 2-х часов работы агрегата. Последующая плав- | ка на штейн заданного состава, требует подачи 12,4 т/ч шихты. Компенсация тепла может быть обеспечена сжиганием 250— 280 м3/ч природного газа.

Полученные на ОАО «Святогор» результаты свидетельствуют о достаточно высокой эффективности работы агрегата СПК, которые могут быть улучшены за счет использования воздуха, обогащенного кислородом. Предполагается строительство второго комплекса СПК и кислородного блока для обеспечения одновременной работы 2-х агрегатов с получением белого матта. В этом случае, наряду с увеличением мощности производства, повысится содержание 502в отходящих газах, что создает условия для более эффективной утилизации серы комбината.

Вопрос 3. Технология «Эльтениенте» (Чили).

Процесс Эльтониентэ – разработка Чили. Более подробно – см. монографию.

Фактически конвертер представляет собой конвертер, но в отличие от аналогичного процесса имеет большую длину и характеризуется совместной с концентратом переработкой жидкого штейна. На воздушном дутье тепловой баланс напряженный, не замыкается. Поэтому часть тепла вносят с теплотой жидкого штейна, часть сухого концентрата вдувают вместе с квс через фурмы. Другую часть грузят на поверхность ванны, через горловину. Конструктивно горловина смещена по горизонтали от фурм.

Плавка ведется на черновую медь или на белый мат 72-77%. Плавка на черновую медь характеризуется богатыми шлаками. Выпуск шлака и мата осуществляется с противоположных концов конвертеров. Так реализуется принцип противотока и увеличивает полноту протекания реакций штейно-шлакообразования. Предусматривается глубокая сушка концентрата 0,2% для увеличения производительности и уменьшения добавок в штейн.

Технико-экономические показатели нарамда Порт-Кэмбла (Австралия) Калетонос (Чили)

|

Показатели |

Порт-Кэмбла |

Калетонес |

|

Длина (диаметр) реактора, м |

17,5 (4,5) |

21 (4,2) |

|

Высота слоя шлака (штейна), м |

0,3 (1-1,1) |

0,5 (1,2) |

|

Число вспомогательных горелок |

2 |

нет |

|

Количество фурм (общее), шт. |

35 |

47 |

|

Диаметр фурм, мм |

50 |

60 |

|

Производительность (тонн в сутки, концентрат) |

800-900 (26%) |

1550 (31% по меди) в фурмы |

|

Кремнистые флюсы |

90-100 |

190 (91% SiO2) |

|

Оборотная пыль |

10-12 |

- |

|

Оборотные материалы |

80-100 |

240 |

|

Концентрация кислорода в дутье, V% |

38-40 |

31 |

|

Расход дутья, м3/час |

1200-1320 |

1380 |

|

Расход кислорода на тонну концентрата в кг |

140-160 |

160 |

|

Производительность, тонн/сутки |

400-500 (70%ый штейн) |

700 (75% меди) |

|

По шлаку |

500-600 (3-4% меди) |

1200 (7%) |

|

Объем отходящих газов, тыс. м3/час |

37,8 – 40,2 |

150 |

|

Концентрация SO2в отходящих газах,V% |

16 |

12,5 |

Эльтаниэнтэ используется на заводе Калитонес, Чукикамата, Потрерильос, Лас Вентанас (Чили).

Лекция 10. Характеристика зарубежных АП второй группы

Вопрос 1. Характеристика технологии «Норанда».Процесс непрерывной плавки, совмещенный с конвертированием, проводимый в цилиндрическом агрегате типа конвертера. Разработан в Канаде фирмой « Норанда Майнз». Первые испытания были проведены в 1968 г. на заводе «Горн» (Канада). Промышленное внедрение комплекс «Норанда» получил на заводе «Гарфильд» (США) в 1973 году. Впоследствии был реконструирован (1979) в конвертер -реактор, где применяли дутье, обогащенное кислородом ( до 34 %об.) C этого времени технология в аппаратах данного типа называется как модифицированный процесс « Норанда» на дутье, обогащенном кислородом [4,25,119]. Данную технологию применяли на Чилийских заводах «Калетонес и «Чукикамата» и на заводе « Бор» Югославия). На заводе Порт-Кэмбла ( Австралия) в 1990 году шахтные печи были заменены на агрегат Норанда.

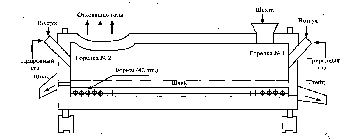

В процессах Норанда используют большие цилиндрические конвертера длиной 21.3 и диаметром 5.2 м (рис. 1). Фурмы установлены по всей длине агрегата в количестве 60 шт., диаметром 54 мм. Шихту непрерывно загружают в реактор через отверстие в торцевой части конвертера или вдувается через некоторые фурмы. Концентрат, содержащий 25 % и 30 % S, подсушивают до влажности 7 % и сырые окатьши вместе с флюсами загружают в печь. Газы отводятся через горловину в напыльник.

Для регулирования теплового режима конвертера периодически на торцевых горелках сжигают топливо ( природный газ, мазут), а также загружают уголь.

При работе на воздушном дутье газы содержат 7 % SO2и после очистки, их направляют на производство серной кислоты. Обогащение дутья кислородом до 30 % повышает концентрациюSO2 в районе аптейка до ~ 25 %. СодержаниеSO2в отходящих газах сернокислотной установки <0.4%. Извлечение серы 85 % и пылевынос ~3%.

Первоначально процесс Норанда использовали для получения непосредственно черновой меди, но при этом были получены богатые шлаки ( 8-12 % Cu). Плавка на богатый штейн ( > 70%Cu) приводила к получению более бедных шлаков, содержащих %. мас: 5Cu; 22SiO2; 40Fe. В дальнейшем эти шлаки отравляли на флотацию, в результате были получены хвосты флотации (до 0.25-0.4%Cu) и медный концентрат (25-35%Cu,) возвращаемый в шихту плавки. Потери меди составляли ~ 0.75 %.

Процесс по способу Норанда отличается высокой производительностью. При обогащении дутья кислородом 30%, проплав шихты достигал 1800 т/сут.

Таким образом, плавка медных концентратов в конвертерах отличается высокой производительностью, возможностью получения кондиционного для производства серной кислоты газа и выхода на автогенный режима плавки ( Эль-Тениенте ).