- •Раздел 1. Введение. Лекция 1. Требования, предъявляемые к современным металлургическим процессам.

- •Вопрос 1. Комплекснгость использования сырья (кис)

- •Вопрос 2. Экологическая безопасность технологий.

- •Вопрос 3. Удельная производительность оборудования

- •Вопрос 1. Способы получения порошков.

- •Вопрос 2. Механическое изельчение

- •Вопрос 3. Распыление расплава

- •Вопрос 1. Твердофазное восстановление

- •Вопрос 2. Электролиз.

- •Вопрос 3. Цементация

- •Вопрос 4. Карбонильный метод

- •Вопрос 5. Термолиз

- •Вопрос 6. Автоклавный способ

- •Вопрос 7. Специальные способы

- •Вопрос 1. Химические свойства

- •Вопрос 2. Физические свойства

- •Вопрос 3. Технологические свойства

- •Вопрос 4. Производство изделий из порошков

- •Раздел 3. Автогенные процессы в металлургии меди. Лекция 5. Некоторые теоретические аспекты автогенных процессов

- •Вопрос 1. . Физико-химические принципы автогенности, методы достижения.

- •Вопрос 2.Особенногсти тепловых балансов.

- •Вопрос 3. Влияние различных факторов на тб ап в общем случае автогенный режим автогенных процессов зависит от следующих факторов:

- •Вопрос 4. Оксисульфидные системы.

- •Лекция 3. Практика автогенных процессов (ап)

- •Вопрос 1. Классификация ап и преимущества ап

- •Совмещенная плавка-конвертирование (спк)

- •Технологические преимущества автогенных процессов.

- •Вопрос 2. Кислородно-факельная плавка, аппаратурное оформление

- •Технологическая схема приведена на рис. 1. Вопрос 2. Особенности ф-х процессов технологии

- •Вопрос 3. Технологическая схема производства с использованием кфп следующая

- •Вопрос 3. Т-э показатели процессса, преимущества, недостатки, перспективы.

- •Недостатки:

- •Лекция 7. Плавка во взвешенном состоянии.

- •Вопрос 2. Практика процесса.

- •Недостатки ап первой группы (классификация):

- •Лекция 8. Плавка в печах Ванюкова.

- •Вопрос 2. Конструкция печи. Печь представляет собой шахту, кессонированную в средней части и футерованную ниже оси фурм.

- •Вопрос 7. Показатели и перспективы процесса пв:

- •Вопрос 1. Спк на уральских предприятиях(оао «ммск»)

- •Вопрос 2. Практика спк на оао «Святогор». Технологическая схема спк на оао «Святогор» включает (рис.2.) плавку концент-

- •Вопрос 3. Технология «Эльтениенте» (Чили).

- •Вопрос 2. Технология «Мицубиси»

- •Вопрос 3. Практика работы завода «Гресик» Индонезия

- •Лекция 11. Ап с погружной фурмой. Аусмелт

- •Вопрос 1. Классификация процессов.

- •Особенность фурмы аусмелт

- •Вертикальная фурма многоцелевого назначения.

- •Вопрос 2. Оосбенности технологии « кивцэт»

- •Вопрос 3. Схема кифцэт:

- •Показатели

- •Вопрос 3. Факельно-барботажная плавка фбп.

- •Технико-экономические показатели факельно-барбатажной плавки:

- •Раздел 4. Современное состояние и пути модернизации существующих процессов.

- •Вопрос 2. Характеристика шахтной плавки.

- •Вопрос 1. Характеристика современного состояния

- •Вопрос 2. Пути совершенствования оп и ее перспективы

- •Лекция 14. Современное состояние процесса конвертирования медных штейнов и перспективы развития производства.

- •Вопрос 1. Теория конвертирования

- •Вопрос 1. Распределение основных спутников меди

- •Лекция 16 Современная практика конвертирования и направление совершенствования процесса.

- •Вопрос 1. Характеристика конвертеров и технологии

- •Вопрос 2. Прогресс в области конвертирования:

- •Вопрос 3. Повышение качества флюса.

- •Часть 5.Современное состояние и перспективы технологии рафинирования черновой меди.

- •Вопрос 1. Термодинамика реакций окисления меди и примесей

- •Вопрос 2. Анализ системы Cu-п-о

- •Вопрос 5. Термодинамика дегазации и раскисления

- •Вопрос 1. Типы печей.

- •Стационарная отражательная печь

- •Технические характеристики пламенных печей

- •Наклоняющиеся печи, по сравнению с отражательными печами, имеют преимущества:

- •Вопрос 2. Характеристика печи «Мерц»

- •Вопрос 3. Оборудование для разливки анодов

- •Вопрос 4. Разливочная машина.

- •Технические характеристики

- •Лекция 20. Технология рафинирования. Режимные параметры операций

- •Вопрос 1. Основные операции рафинрвания

- •Вопрос 3. Виды восстановителя

- •Вопрос 4.Особенности восстановления в печи Мерц

- •Вопрос 5. Реагентное рафинирование.

- •Вопрос 2. Поведение примесей на аноде и катоде

- •Вопрос 4. Образование медеэлектролитного шлама

- •Вопрос 5. Пассивация анода

- •Вопрос 6. Структура катодных осадков

- •Вопрос 7. Добавки в электролит

- •Вопрос 8. Влияние температуры электролита

- •Вопрос 3. Принцип работы автоматической линии для сборки и расстановки стартерных катодов

- •Вопрос 4. Работа «Стрипп-машины».

- •Вопрос 5. Конструкции электролизных ванн

- •Вопрос 6. Системы включения электродов

Показатели

Cuконцентрат медь 6,4-24%, сера 25-40%, железо 18-30%,SiO2- 17,4%, 10-20% цинка. При этом получены показатели:

Удельная производительность тонн/м2/сутки 3,5

Степень дисульфоризации 65-75 %.

Содержание меди в штейне- шлаке 40-50 ),4-0,6.

Извлечение меди в штейн 97-98%.

СО2 в газе 35-50%.

Степень отгонки цинка из расплава 70-75.

Цинк в возгоне 65-70%.

Остаточное содержание цинка в шлаке 2,5-4,5%.

Сера в газе - 75%.

Удельный расход электричества 500-800 кВт/ч на тонну шлака.

Расход О2 м3/т концентрата 200-250м3.

Переработка медно-цинкового сырья была организована на Усть-Каменогорском концентрате. При переработке медьсодержащего сырья нет стабильности.

Есть разновидность КИФЦЭТ-а ФЕРКАМ, он работает на черновую медь.

Переработка медно-цинкового концентрата, в котором 8,2% меди, 1,5 свинца, 19% цинка.

Имеет удельную производительность 50-80. Расход углерода на обеднение шлака 4,6% от массы шлака. Выход вторичного обедненного шлака 55-70%, удельная производительность электротермической зоны обеднения 8,9. Извлечение меди в черновую 97,7 %, содержание меди в черновой 94,9, цинка 2,6, извлечение цинка в цинковые возгоны электротермической части 90-97%, содержание в шлаке меди 0,23, цинка 0,65. Расход электроэнергии 280-340 кВт на тонну концентрата. Снижает в 4-9 раз количество вредных выбросов в атмосферу, так как нет конвертора. Сокращаются затраты на очистку выбросов. Что плохо, обнаруживается высокое содержание свинца в шлаке до 3 процентов, поэтому шлаки идут на флиминг и повышенный расход электричества.

КиФцет нашел широкое применение при переработке полиметаллического сырья и не применяется при переработке меди.

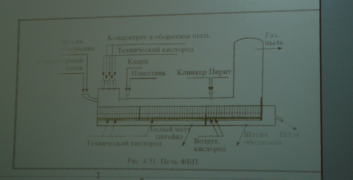

Вопрос 3. Факельно-барботажная плавка фбп.

Презентация

оао АГМК(Алмалыкск). Предназначена для переработки сульфидного сырья, для медных, медно-свинцовых, медно-цинковых концентратов, золотосодержащих арсено-перитных руд, селективным извлечением цветных и благородных металлов.

Общим недостатком 1 группы автогенных процессов является высокая скорость окисления сульфидов в факеле и сравнительно низкая скорость разделения и формирования.

В аппарате совмещается технология оперативного окисления сульфидов в пыле-газовом потоке и барботажная технология, которая увеличивает скорость массообменных процессов в жидкой ванне и увеличивает производительность формирования штейна и шлака.

ФБП технология основана на принципе разделения реакционного объема на последовательные зоны с раздельной подачей окислителя. Бесфлюсовое окисление сульфидов концентрата до штейна в начальной зоне агрегата, при окислении расплава до белого мата или черновой меди в последующей зоне с подачей флюсов и формирования шлака конечного состава.

Процесс окисления сульфидов концентрата в реакционной шахте идет при 1773к в ванне расплава при доокислении штейна до белого мата температура падает до 1473 – 1723к. Процесс окисления в ванне идет с минимальным образованием магнетита 10-15%, шлак под перегородкой протекает с содержанием магнетита 10-15%. По видимому, речь идет об интенсивном разрушении магнетита сульфидами концентрата и штейна. Для обеднения шлака загружают перит, благодаря чему обеспечивается протекание реакции сульфидирования и клинкер с железом и углеродом.

Металлическое железо восстанавливает магнетит по реакции Fe3O4+Fe= 4FeO.FeOшлакуетсяSiO2.