- •Вступ

- •1. ЗАГАЛЬНІ ПОНЯТТЯ І ВИЗНАЧЕННЯ ГІДРОПРИВОДУ

- •1.1. Поняття гідропривід

- •1.2. Терміни і визначення основних гідропристроїв об’ємного гідроприводу

- •1.3. Аналогія об’ємної гідропередачі з механічною, пневматичною та електричною

- •1.4. Кінематичні і силові характеристики об’ємного гідроприводу

- •2.1. Основні властивості робочих рідин

- •2.2. Характеристики робочих рідин

- •3. КОНДИЦІОНЕРИ РОБОЧОЇ РІДИНИ

- •4. ГІДРОПОСУДИНИ

- •5. ОБ’ЄМНІ ГІДРОМАШИНИ

- •5.1. Шестеренні гідромашини

- •5.1.1. Шестеренні насоси

- •5.1.2. Шестеренні гідромотори

- •5.2. Поршневі гідромашини

- •5.2.1. Аксіально-поршневі гідромашини

- •5.2.2. Радіально-поршневі гідромашини

- •5.2.3. Поршневі насоси гідроприводів гальм, зчеплень

- •5.3. Планетарні гідромашини

- •5.3.1. Насоси-дозатори

- •5.3.2. Планетарні гідромотори

- •5.3.3. Планетарні гідрообертачі

- •5.4. Пластинчасті гідромашини

- •5.5. Гвинтові гідромашини

- •5.6. Порівняльні характеристики насосів і гідромоторів

- •5.7. Гідродвигуни

- •5.7.1. Гідроциліндри

- •5.7.2. Гідродвигуни зворотно-поступального руху

- •5.7.3. Поворотні гідродвигуни

- •6. ГІДРОАПАРАТУРА

- •6.1. Гідророзподільники

- •6.1.1. Золотникові розподільники

- •6.1.2. Кранові розподільники

- •6.1.3. Клапанні розподільники

- •6.2. Гідроклапани

- •6.2.1. Клапани тиску

- •6.3. Гідродроселі

- •6.4. Регулятори витрати

- •6.5. Гідравлічний довантажувач ведучих коліс трактора

- •6.6. Стабілізатори тиску

- •6.7. Гідравлічні підсилювачі

- •7.1. Трубопроводи

- •7.2. Трубопровідні з’єднання

- •8. УЩІЛЬНЮВАЛЬНІ ПРИСТРОЇ

- •9. ОБ’ЄМНІ ГІДРОПРИВОДИ

- •9.1. Класифікація

- •9.2. Переваги і недоліки об’ємного гідроприводу

- •9.4. Гідроприводи активних виконуючих органів

- •9.5. Гідроприводи рульових керувань

- •9.6. Гідроприводи ведучих коліс самохідних машин

- •9.7. Гідроприводи гальм, зчеплень та муфт повороту

- •9.8. Гідропривід візка дощувальних машин типу «Фрегат»

- •9.9. Гідравлічні системи автоматичного керування

- •9.9.1. Регулювання параметрів робочих органів

- •9.9.2. Стежні гідроприводи

- •9.10. Гідроприводи з дросельним керуванням

- •9.11. Гідроприводи з машинним (об’ємним) керуванням

- •10. ВАЛИ ВІДБОРУ ПОТУЖНОСТІ

- •10.1. Гідравлічна система відбору потужності (ГСВП)

- •10.2. Вал відбору потужності з гідравлічним керуванням

- •11. МОНТАЖ ТА ЕКСПЛУАТАЦІЯ ГІДРОПРИВОДУ

- •11.1. Правила монтажу гідропристроїв

- •11.2. Підготовка гідроприводу до роботи

- •11.3. Типові несправності гідроприводу та способи їх усунення

- •11.4. Режими експлуатації гідроприводу та стан робочої рідини

- •11.5. Стенди для випробування гідроприводів сільськогосподарської техніки

- •11.6. Діагностування гідропристроїв гідроприводу

- •11.7. Перевірка технічного стану об’ємного гідроприводу ведучих коліс

- •12. ГІДРОДИНАМІЧНІ ПЕРЕДАЧІ

- •13. ОСНОВИ ПРОЕКТУВАННЯ І РОЗРАХУНКУ ОБ’ЄМНОГО ГІДРОПРИВОДУ

- •13.1. Складання принципової схеми гідроприводу

- •13.2. Вибір робочої рідини

- •13.3. Попередній розрахунок об’ємного гідроприводу поступального руху

- •13.4. Перевірний розрахунок об’ємного гідроприводу поступального руху

- •13.5. Розрахунок об’ємного гідроприводу обертального руху

- •ДОДАТКИ

- •Список рекомендованої літератури

Розділ 8

8. УЩІЛЬНЮВАЛЬНІ ПРИСТРОЇ

Ущільнювальні пристрої призначені для герметизації з’єднань з метою запобігання або зменшення витікання робочої рі- дини крізь зазори у рухомих і нерухомих з’єднаннях, а також для захисту гідравлічних порожнин від проникнення забруднювальних частинок із зовнішнього середовища.

Правильний вибір типу та матеріалу ущільнювальних пристро- їв — один із важливих чинників, що визначає економічність, надій- ність і довговічність роботи машини, обладнаних гідроприводом. При виборі таких пристроїв враховують тиск у гідроприводі, діапа- зон зміни робочих температур, характер руху деталей, що стикають- ся, швидкість їх руху, тип робочої рідини.

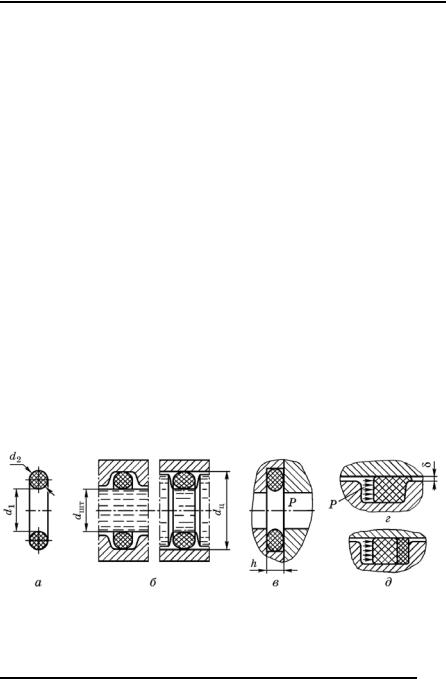

Рис. 8.1. Ущільнення:

а — еластичні: 1 — кругле кільце; 2 — прямокутне кільце; 3 — Х-подібне кільце; 4 — П-подібне кільце; 5 — манжета; б — механічне (чавунне кільце); в — безкон- тактне; г — набивне; д — діафрагмове; е — лабіринтне

206

Ущільнювальні пристрої

Основним елементом ущільнювального пристрою є ущільнення, тобто деталь, що контактує з деталями, які стикаються, і запобігає перетіканню робочої рідини крізь зазори між цими деталями.

Ущільнення (рис. 8.1) поділяють за такими ознаками: за видом відносного руху — ущільнення нерухомих і рухомих з’єднань (обер- тального, зворотно-поступального, поворотного); за напрямком пру- жної деформації — аксіальні (торцеві) і радіальні; за конструк- цією — еластичні ущільнювальні кільця, манжети, прокладки, ме- ханічні (чавунні кільця), безконтактні, діафрагмові, рідинні і лабі- ринтні ущільнення; за матеріалом — металеві і неметалеві.

Еластичні ущільнення (див. рис. 8.1, а) використовують для герметизації рухомих і нерухомих з’єднань. Кільця круглого перері- зу розміщують у прямокутних канавках в обтиснутому стані. Вони надійно працюють при тисках до 35 МПа. Кільця прямокутного пе- рерізу використовують для ущільнення поршнів або штоків з робо- чим тиском до 30 МПа. Х-подібні і П-подібні ущільнення рекомен- дують для герметизації деталей із зворотно-поступальним рухом. Іноді їх збирають у пакети по декілька штук. Такі ущільнення мо- жуть працювати при тисках 34 – 50 МПа.

Гарантійний термін експлуатації кілець для нерухомих з’єднань із гуми групи 4 при тисках до 32 МПа і температурі 25 °С становить сім років (при температурах 50 і 70 °С — 8500 і 1800 годин відповід- но); із гуми групи 2 — шість років (при температурах 50 і 70 °С — 3700 і 720 годин відповідно. Термін зберігання — 9 – 10 років. Кіль- ця характеризуються внутрішнім діаметром d1 (рис. 8.2, а) і діамет-

ром перерізу d2 . За монтажу кілець для ущільнення радіальних

(див. рис. 8.2, б) рухомих або нерухомих з’єднань, а також торцевих (див. рис. 8.2, в) з’єднань розміри деталей, що стикаються (діаметр

штока dшт , циліндра dц , глибина h зенківки), вибирають такими,

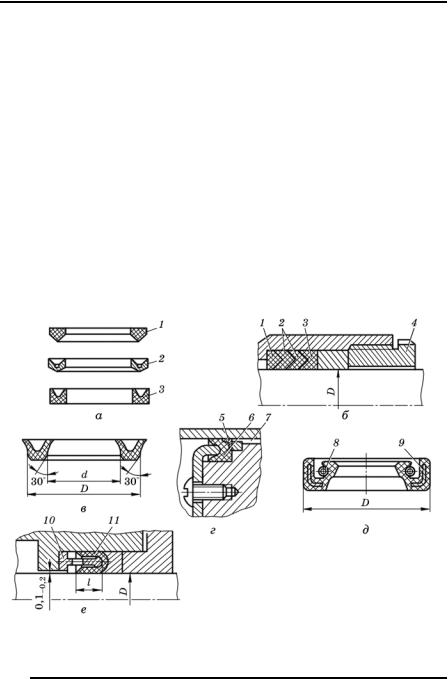

Рис. 8.2. Схема дії гумових ущільнювальних кілець:

а — гумове кільце; б — радіальне ущільнення шток-циліндр; в — ущільнення торцевих з’єднань; г — можливе витіснення кільця в зазор під тиском рідини; д — встановлення захисного кільця під гумове ущільнювальне кільце

207

Розділ 8

щоб кільце деформувалось і притискувалось до ущільнювальних поверхонь. Під дією тиску P рідини (див. рис. 8.2, г) кільце може витискуватись у радіальний зазор δ, тому при δ > 0,02 мм рекомен-

дують встановлювати захисні кільця (див. рис. 8.2, д) із фторопласту, товщина яких має бути не менше ніж 1 мм, або з інших матеріалів.

Манжетні ущільнення застосовують при тисках рідини до 5 МПа, швидкостях переміщення деталей, що ущільнюються, до 3 м/с і в діапазоні температур від –50 до +100 °С. Манжети бувають шевронної та U-подібної форми (рис. 8.3).

Манжети шевронної форми (див. рис. 8.3, а, б) застосовують для герметизації поршнів і штоків гідроциліндрів. Ущільнення склада- ється із опорного 1 і натискного 3 кілець та пакета манжет 2. Герме- тичність з’єднань забезпечується деформацією манжет під час мон- тажу і тиском робочої рідини. При підвищених вимогах до гермети- чності з’єднання обладнують натискною втулкою 4 або пружиною. Кількість манжет у пакеті зумовлюється робочим тиском у гідро- приводі: при P ≤ 6,3 МПа встановлюють дві — три манжети, а при

Р > 6,3 МПа — чотири — шість. Матеріал для виготовлення ман-

жет і кілець — спеціальна бавовняна тканина, що з двох боків об- гумована графітовою гумовою сумішшю. Застосовують також кап-

Рис. 8.3. Манжетні ущільнення:

а, б — шевронного профілю; в — U-подібного профілю; г — ущільнення армованою манже- тою; д — армована манжета з браслетною пружиною; е — з’єднання з шкіряною манже- тою; 1, 10 — опорні кільця; 2, 11 — шевронні

манжети; 3 — натискне кільце; 4 — натискна втулка; 5, 9 — армувальні кільця; 6 — манжета U-подібної форми; 7 — зазор між поршнем і циліндром; 8 — браслетна пружина

208

Ущільнювальні пристрої

рон, фторопласт, а для виготовлення кілець — ще і бронзу. Робоча поверхня кілець і манжет має бути гладенькою, без заусениць, вм’ятин і напливів. Недоліком ущільнень із манжет з шевронним профілем є громіздкість і порівняно велика сила тертя.

В ущільненнях із манжет U-подібної форми (див. рис. 8.3, в) гер- метизація з’єднання забезпечується контактною поверхнею манже- ти внаслідок її деформації під час монтажу і під дією тиску рідини. Для виготовлення манжет застосовують шкіру (при P <10 МПа і

t = –20…+70 °С), спеціальні види гуми (при P ≤ 32МПа і

t = –35…+30 °С), поліхлорвініловий пластикат (при P до 100 МПа і t = +3…+60 °С). Для ущільнення деталей з великим зазором, а та- кож валів (при відсутності у порожнині, що ущільнюється, надлиш- кового тиску), застосовують армовані манжети різних конструкцій. Армувальне кільце 5 (див. рис. 8.3, г), що має форму рівнобічного кутника, запобігає випиранню манжети 6 в зазор 7 між поршнем і циліндром. Армовану манжету (див. рис. 8.3, д) застосовують для ущільнення валів. В цій манжеті армувальне кільце 9 розміщено всередині манжети, а для забезпечення надійного притискання до поверхні призначена спеціальна (браслетна) пружина 8. Якщо під час роботи манжетного ущільнення високий тиск рідини змінюєть- ся, то для поліпшення роботоздатності ущільнення використовують опорні кільця 10 (див. рис. 8.3, е).

При проектуванні монтажу манжетних ущільнень слід дотриму- ватись певних правил. Рідина має розтискувати пелюстки манжет

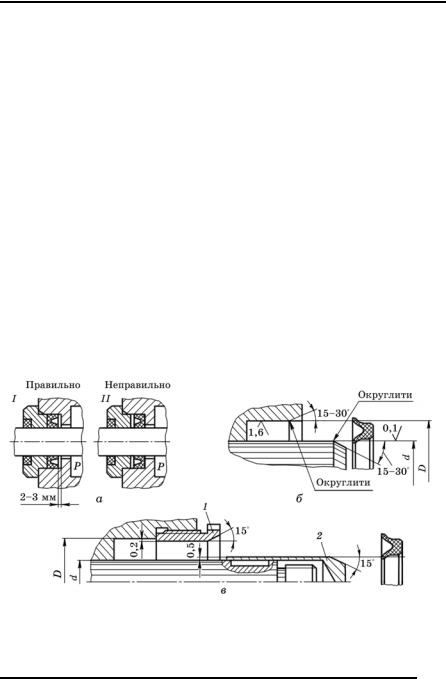

Рис. 8.4. Схема монтажу манжет:

а — розміщення манжет відносно порожнин рідини; б — фаски у гнізді і на штоці; в — розміщення монтажних втулок у корпусі і на штоці; І — правильно; II — неправильно; 1, 2 — монтажні втулки

209

Розділ 8

(рис. 8.4, а, І). Гніздо і шток повинні мати фаски (див. рис. 8.4, б та рис. 8.5, а, II), а якщо їх немає, слід застосовувати монтажні втулки 1 і 2 (див. рис. 8.4, в). Манжети, демонтовані із гнізд, як правило, не використовують. Для демонтажу використовують спеціальні отвори

1 (рис. 8.5, а).

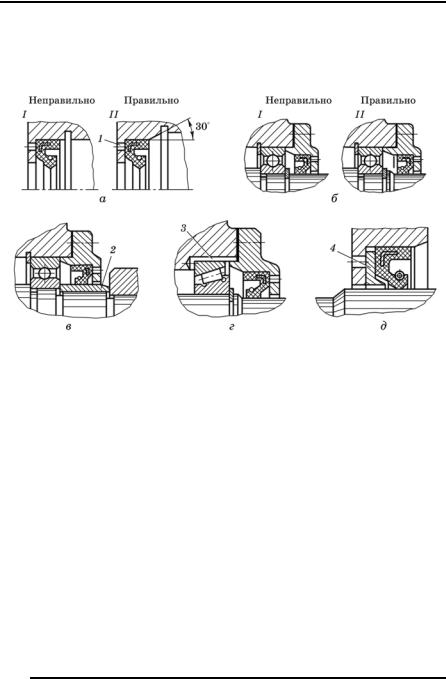

Рис. 8.5. Конструкція ущільнювальних пристроїв з армованими манжетами для валів:

а — розміщення західної фаски на гнізді; б — величина діаметрів валів під підшипник і манжету; в — розміщення захисної втулки на валу; г — розміщен- ня каналу для відведення оливи; д — розміщення упорної шайби під манжету; 1 — отвір для демонтажу манжети; 2 — захисна втулка; 3 — канал для оливи; 4 — упорна шайба

Через посадочне місце під манжету не повинні протягуватись де- талі, що можуть його подряпати. Для цього вал роблять ступінчас- тим (див. рис. 8.5, б).

Для полегшення ремонту ущільнювального пристрою рекомен- дують установлювати на вал захисну втулку 2 (див. рис. 8.5, в).

За наявності конічних підшипників слід передбачити канали 3 (див. рис. 8.5, г) для відведення оливи.

Установка упорних шайб 4 (рис. 8.5, д) дає можливість викорис- товувати ущільнювальний пристрій за більших тисків рідини.

Рекомендовані параметри шорсткості поверхні вала — Ra =

=0,32 мкм, твердості —НRC 49...53.

Умеханічних ущільненнях (див. рис. 8.1, б) ущільнювальний елемент виготовлений із металевого вуглеграфітового матеріалу або чавунного кільця. Ці ущільнення призначені для деталей зворотно-

210

Ущільнювальні пристрої

поступального руху. При монтажу замки кожної пари суміжних ча- вунних кілець слід розвернути один відносно одного на 180°.

У безконтактних ущільненнях (див. рис. 8.1, в) герметизація створюється мінімальним зазором між деталями, що стикаються. Такі ущільнення застосовують в елементах золотник — корпус роз- подільників, коливальних складальних одиницях насосів і гідромо- торів, клапанах тощо. При цьому діаметральний зазор має бути 3 – 5 мкм. Деталі, що виготовлені із різних матеріалів і мають неодна- кові коефіцієнти розширення, встановлюють з урахуванням можли- вого заклинювання при нагріванні.

Набивні ущільнення (див. рис. 8.1, г) застосовують для герме- тизації тих середовищ, в яких швидко руйнуються еластичні ущіль- нення (у розчинах, гарячій воді тощо).

Діафрагмові ущільнення (див. рис. 8.1, д) виконані з еластич- ного матеріалу і забезпечують значну деформацію під дією перепа- ду тисків середовищ, що герметизуються.

Лабіринтні ущільнення (див. рис. 8.1, е) використовують на плунжерах і запірних елементах клапанів.

Будь-яке ущільнення вважається герметичним, якщо після три- валої дії тиску (для нерухомих з’єднань) або після установленої кі- лькості переміщень (для рухомих з’єднань) витікання робочої ріди- ни візуально не виявлено.

? |

Запитання для самоконтролю |

1. Класифікація ущільнень. 2. У яких випадках застосовують елас- |

|

тичні ущільнення? 3. У яких випадках застосовують манжетні ущіль- |

|

нення? 4. Які вимоги пред’являють до ущільнення? |

211