- •Міністерстово освіти і науки україни

- •1. Методологічні основи виробничого менеджменту

- •1.1. Об'єкт і предмет вивчення, мета та завдання виробничого менеджменту

- •1.2. Коротка історія розвитку виробничого менеджменту

- •1.3. Сутність і функції виробничого менеджменту

- •Засобивиробництва Продукція Предмети праці Оперуюча система Жива праця Послуги

- •1.4. Менеджмент, як системний процес формування управлінських рішень

- •2.Формування базисних стратегій продукту

- •2.1. Життєвий цикл продукту та особливості виробничого менеджменту по його стадіях

- •2.2. Маркетингова розробка продукту

- •2.3. Формування продуктової програми підприємства

- •3. Проектування нового продукту

- •3.1. Інноваційний процес: зміст та особливості

- •1. За значи-містю

- •5. За відношенням до розробки

- •11. За причинами виникнення

- •6. За масштабами поширення

- •12. За предметом та сферою докладання

- •7. За роллю у процесі виробництва

- •8. За характером задовольняючих потреб

- •9. За степенем новизни

- •3.2. Конструювання нового продукту

- •3.3. Конструкторська підготовка виробництва нового продукту

- •3.4. Технологічна підготовка виробництва нового продукту

- •3.5. Організаційні структури керування інноваційними процессами

- •4.Типи виробничих процесів

- •4.1. Виробничий процес та його структура

- •4.2. Принципи раціональної організації виробничого процесу

- •4.3. Типи процесів і типи виробництва

- •4.4. Техніко-економічна характеристика типів виробництва

- •4.5. Особливості стратегії процесу в сервісі

- •5.Виробничий цикл

- •5.1. Ритм виробництва та виробничий цикл

- •5.2. Норма часу на операцію

- •5.3. Операційний цикл

- •5.4. Технологічний цикл

- •6. Виробнича потужність

- •6.1. Обсяг виробництва та виробнича потужність

- •6.2. Практичні розрахунки виробничої потужності

- •6.3. Планування виробничої потужності

- •6.4. Обґрунтування виробничої потужності

- •7. Розміщення та організація виробниЧої структуРи підприємства. ВиробнИче планування та керування запасами

- •7.1. Вибір розміщення підприємства

- •7.2. Виробнича структура підприємства та її елементи

- •7.3. Принципи раціонального розміщення підрозділів підприємства

- •7.4. Форми спеціалізаці підрозділів підприємства

- •7.5. Виробнича структура підрозділів підприємства

- •7.6 Організація виробництва непотоковими методами

- •7.7. Організація виробництва потоковими методами

- •7.8. Планування і прогнозування, рівні планування

- •7.9. Завдання створення виробничих запасів

- •7.10. Функції та типи запасів

- •8. Технічне обслуговування виробництва

- •8.1. Інструментальне господарство підприємства

- •8.2. Ремонтне господарство підприємства

- •8.3. Енергетичне господарство підприємства

- •8.4. Організація транспортного господарства підприємства

- •8.5. Організація складського господарства підприємства

- •9. Стратегія якості продукції

- •9.1. Визначення якості продукції

- •9.2. Концепція загального управління якістю

- •9.3. Міжнародні стандарти якості

- •Література Основная литература

- •Дополнительная литература

7.7. Організація виробництва потоковими методами

Вибір підприємством на деякий період часу стратегії процесу виробництва одного або декількох виробів (складових частин виробів), орієнтованої на продукт, дає йому можливість будувати процеси, повною мірою відповідні принципам раціональної організації виробництва. Мова йде про забезпечення безперервного, прямоточного, ритмічного проходження матеріальних потоків. Таке виробництво традиційно називають потоковим виробництвом.

Потокове виробництво — це форма організації виробництва, заснована на ритмічній повторюваності погоджених у часі технологічних операцій, виконаних на спеціалізованих робочих місцях, розташованих за ходом проходження технологічного процесу виготовлення одного або декількох виробів. Застосування потокових методів забезпечує високий ступінь організації, а отже, і ефективності виробництва. Однак зворотним боком названих переваг є тверда детермінованість подібних виробничих структур, різко обмежена гнучкість. Тому область застосування потокових ліній завжди була досить вузької, обмежуючись масовим або крупносерійним випуском продукції. У той же час очевидні переваги потокового виробництва змушують учених і практиків усього світу шукати технічні й організаційні шляхи розширення областей його використання. Самими помітними віхами на цьому шляху зараз є розробкаметодів групової обробки деталей (С. П. Митрофанов, 1955), створення й впровадження в практику японським автоскладальним концерном Toyotaконцепції гнучких потоків, розробка й використання системCAD/CAM. Передумовами організації потокового виробництва є:

• стійкий попит на продукцію на досить тривалу перспективу;

• наявність у програмі випуску, погодженої з маркетинговою стратегією підприємства, достатньої кількості виробів, що мають однакові або подібні по конструктивно-технологічних й організаційно-планових ознаках компоненти (уніфіковані елементи, модулі);

• наявність у конструкціях різних поколінь одного виробу достатньої кількості однакових або подібних компонентів (ознака конструктивної спадкоємності виробів), що дозволяє здійснювати їхнє виробництво на постійній технічній базі без її частої істотної зміни;

• наявність на підприємстві розвиненої комп'ютерної бази даних, що містить інформацію конструкторського, технологічного й організаційно-планового характеру.

Основним структурним елементом потокового виробництва є потокова лінія (ПЛ), що являє собою сукупність робочих місць, оснащених всім необхідним для виконання операцій і розташованих строго по ходу технологічного процесу. Звичайно, залежно від наявних площ планування потокових ліній може мати різну конфігурацію: прямолінійну, кругову, П-, Г-, U-образну й т.д. При цьому виходять із міркувань найбільш раціонального використання виробничих площ й обсягів споруд, скорочення довжини маршрутів руху транспортних коштів і переміщення робітників, що обслуговують кілька одиниць устаткування або операцій. У цьому складається прояв принципупрямоточності. Принципритмічності проявляється в ритмічному випуску продукції з потокових ліній і у ритмічному повторенні робіт на робочих місцях. На кожнім робочому місці ПЛ виконується одна постійно повторювана операція або кілька подібних операцій, що чергуються через певні інтервали часу. Ритм є основним параметром при розрахунку всіх видів потокових ліній.

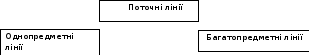

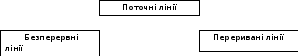

Класифікація потокових ліній ґрунтується на розходженнях у реалізації двох інших принципів раціональної організації виробництва: спеціалізації ібезперервності. Вузька спеціалізація робочих місць, орієнтація на випуск одного виду продукції, повна неможливість або висока складність переналагодження — ознакиоднопредметних потоків; безперервне переміщення виробів по робочих місцях у рамках паралельного виду їхнього руху по операціях — ознакабезперервних ліній.

Багатопредметні потоки допускають переналагодження в певних межах.Переривані лінії будуються на основі використання паралельно-послідовного виду руху виробів по операціях, тим самим допускається пролежування деталей і заготівель, і формування запасів (заділів) на робочих місцях. Переривані-потокові лінії часто називаютьпрямоточними. Класифікація поточних ліній наведена на мал. 7.2.

а)

б)

в)

Рис. 7.2. Класифікація поточних ліній: а) - по числу предметів виробництва, що виготовляють на потоці; б) - по ступені безперервності руху предметів на потоці; в) - по характері переміщення предметів на потоці

Таким чином, по двох названих ознаках класифікації можна виділити чотири різновиди ліній:

1) однопредметні безперервні потокові лінії (ОБПЛ);

2) багатопредметні безперервні потокові лінії (ББПЛ);

3) однопредметні переривані потокові лінії (ОППЛ);

4) багатопредметні переривані потокові лінії (БППЛ);

Характер переміщення виробів на лінії також впливає на організацію потоків. Примусовий рух означає наявність єдиного транспортного засобу для переміщення деталей і заготівель між всіма робочими місцями лінії —конвеєра, що працює у твердому, заздалегідь заданому режимі, обумовленому ритмом лінії.

Напіввільний рух — наявність конвеєра, керованого людиною (майстром, бригадиром). Ритм у цьому випадку може підтримуватися за допомогою сигналізації або задаватися роботою першого робочого місця лінії.

Вільний рух — відсутність конвеєра та застосування для транспортування виробів механічних коштів (візків, скатів, гравітаційних лотків, рольгангів й ін.), ручної передачі легких виробів при близькому розташуванні робочих місць. Тут можлива також організація «стаціонарного потоку», на якому важка й громіздка продукція (літаки, верстати) залишається нерухомою на спеціально обладнаних місцях (стапелях, стендах, буд-майданчиках і т.д.), де по черзі, змінюючи один одного, над нею проводять операції спеціалізовані бригади робітників. Число об'єктів, що одночасно перебувають в обслуговуванні бригад, дорівнює числу бригад. Синхронізація забезпечується шляхом закріплення за бригадами комплексів операцій із тривалістю, рівної або кратної ритму потоку (за аналогією з підбором відповідного числа паралельних робочих місць на операції), а також шляхом регулювання чисельності робітників у бригадах.

В умовах організації потокового виробництва відкриваються широкі можливості для комплексної механізації та автоматизації. Основна передумова цього - вузька спеціалізація робочих місць і встановленого на них технологічного оснащення. Сталість транспортних потоків дозволяє також домогтися високого рівня автоматизації транспортних операцій. Для між- операційного (на потоковій лінії), міжлінійного (між потоковими лініями) і міжцехового (між цехами потокового виробництва) транспортування виробів застосовуються кошти безперервного (продуктопроводи, стрічкові конвеєри, пластинчасті, ланцюгові та ін.), і періодичного транспорту (мостові крани, ліфти, тельфери, електрокари), у тому числі роботизованого (роботи-завантажники, роботи - штабелери, робо-кари).

На закінчення сформулюємо основні переваги потокового виробництва:

• підвищення продуктивності праці, що є результатом механізації й автоматизації операцій (включаючи транспортні), впровадження ефективних технологій і спеціальних швидкодіючих коштів технологічного оснащення, оптимального планування робочих місць, придбання робітниками навичок виконання повторюваних операцій;

• скорочення тривалості виробничого циклу, що стає можливим в результаті спеціалізації робочих місць, їхнього безперебійного обслуговування в співвідношенні з ритмом, усунення перебоїв в русі виробів на робочих місцях, скорочення відстані та часу транспортування, розпаралелювання процесів і сумісництво операцій;

• зменшення запасів незавершеного виробництва й прискорення оборотності оборотних коштів у результаті скорочення тривалості виробничого циклу;

• підвищення якості продукції, зниження браку як результат поліпшення технологічної й трудової дисциплін, застосування регламентованого спеціалізованого обслуговування робочих місць, технічного обслуговування й ремонту встаткування, стандартизації й контролю якості продукції;

• зниження собівартості продукції, що є результатом усього комплексу заходів по раціональній організації виробничого процесу й скороченню витрат всіх видів ресурсів.