- •Міністерстово освіти і науки україни

- •1. Методологічні основи виробничого менеджменту

- •1.1. Об'єкт і предмет вивчення, мета та завдання виробничого менеджменту

- •1.2. Коротка історія розвитку виробничого менеджменту

- •1.3. Сутність і функції виробничого менеджменту

- •Засобивиробництва Продукція Предмети праці Оперуюча система Жива праця Послуги

- •1.4. Менеджмент, як системний процес формування управлінських рішень

- •2.Формування базисних стратегій продукту

- •2.1. Життєвий цикл продукту та особливості виробничого менеджменту по його стадіях

- •2.2. Маркетингова розробка продукту

- •2.3. Формування продуктової програми підприємства

- •3. Проектування нового продукту

- •3.1. Інноваційний процес: зміст та особливості

- •1. За значи-містю

- •5. За відношенням до розробки

- •11. За причинами виникнення

- •6. За масштабами поширення

- •12. За предметом та сферою докладання

- •7. За роллю у процесі виробництва

- •8. За характером задовольняючих потреб

- •9. За степенем новизни

- •3.2. Конструювання нового продукту

- •3.3. Конструкторська підготовка виробництва нового продукту

- •3.4. Технологічна підготовка виробництва нового продукту

- •3.5. Організаційні структури керування інноваційними процессами

- •4.Типи виробничих процесів

- •4.1. Виробничий процес та його структура

- •4.2. Принципи раціональної організації виробничого процесу

- •4.3. Типи процесів і типи виробництва

- •4.4. Техніко-економічна характеристика типів виробництва

- •4.5. Особливості стратегії процесу в сервісі

- •5.Виробничий цикл

- •5.1. Ритм виробництва та виробничий цикл

- •5.2. Норма часу на операцію

- •5.3. Операційний цикл

- •5.4. Технологічний цикл

- •6. Виробнича потужність

- •6.1. Обсяг виробництва та виробнича потужність

- •6.2. Практичні розрахунки виробничої потужності

- •6.3. Планування виробничої потужності

- •6.4. Обґрунтування виробничої потужності

- •7. Розміщення та організація виробниЧої структуРи підприємства. ВиробнИче планування та керування запасами

- •7.1. Вибір розміщення підприємства

- •7.2. Виробнича структура підприємства та її елементи

- •7.3. Принципи раціонального розміщення підрозділів підприємства

- •7.4. Форми спеціалізаці підрозділів підприємства

- •7.5. Виробнича структура підрозділів підприємства

- •7.6 Організація виробництва непотоковими методами

- •7.7. Організація виробництва потоковими методами

- •7.8. Планування і прогнозування, рівні планування

- •7.9. Завдання створення виробничих запасів

- •7.10. Функції та типи запасів

- •8. Технічне обслуговування виробництва

- •8.1. Інструментальне господарство підприємства

- •8.2. Ремонтне господарство підприємства

- •8.3. Енергетичне господарство підприємства

- •8.4. Організація транспортного господарства підприємства

- •8.5. Організація складського господарства підприємства

- •9. Стратегія якості продукції

- •9.1. Визначення якості продукції

- •9.2. Концепція загального управління якістю

- •9.3. Міжнародні стандарти якості

- •Література Основная литература

- •Дополнительная литература

9.2. Концепція загального управління якістю

В 1961 р. відомий американський експерт з контролю якості А. В. Фегенбаум написав книгу за назвою «Загальний контроль якості», у якій зробив фундаментальний висновок: «Роби роботу правильно з першого пред'явлення». На його думку, головним контролером є не інспекція, а в першу чергу ті, хто виготовляє і реалізує продукт (наприклад, деталь) - верстатник, старший майстер на зборці, продавець. Ці положення лягли в основу концепції загального управління якістю.

Концепція загального управлінняякістю (total quality management, TQM) припускає сприйняття якості, що охоплює організацію в цілому - від постачальника до покупця. КонцепціяTQM є зміною традиційного для США підходу відносно якості. Цей традиційний підхід порівнюється з японським підходом в табл. 9.2.

Японська позиція ближче до того, що в цей час у США відомо як концепція TQM. Традиційно на американських заводах, наприклад, питання про якість продуктів був віднесений до відповідальності відділу контролю якості. У Японії загальна відповідальність за якість продукту лежить на виробничому менеджері.

Таблиця 9.2

Управлінняякістю в США і Японії

|

Американський традиційний підхід |

Японський підхід |

|

Якість як функція того, наскільки повно продукт відповідає специфікації |

Те ж, як в американському підході |

|

Якість залежить від всіх підрозділів - від закупівлі матеріалів і до інженерної розробки до відвантаження готового виробу, і обслуговування |

Те ж як в Американській позиції |

|

Завдання підвищення якості – зниження існуючого відсотка браку |

Завдання підвищення якості - удосконалювання продукції, виправлення власних помилок у процесі роботи |

|

Є оптимальний рівень якості. Покупці не будуть платити за більш високий його рівень |

Підвищення якості протягом усього робочого часу буде збільшувати частку ринку і стимулювати ринковий попит |

|

Контроль якості здійснюється за допомогою інспектування під час виробництва і після виготовлення продукції |

Кожен виробничий робітник є відповідальним за інспектування, навіть якщо для цього необхідно зупинити складальну лінію, щоб скорегувати її роботу і установити причину браку |

|

Використання статистичних методів для інспектування великого обсягу випуску |

Перевірка кожної одиниці продукції, щоб установити дефект перш, ніж вся партія виявиться браком - підтримка на низькому рівні на основі концепції JIT |

|

Використання прийнятного рівня якості, що базується на таблицях зразків. Ці рівні встановлені по числу дефектів на 100 зроблених одиниць продукції |

Відмова від таблиць зразків. Облік браку як число дефектів на 1 млн. одиниць продукції |

|

Використання випадкової вибірки, як правило, розміром п = 5, щоб перевірити стабільність процесу |

Використання вибірки розміром п = 2, що складається з першої і останньої одиниці кожної партії продукції, щоб бути впевненим у стабільності процесу |

|

Відділ контролю якості є відповідальним за тестування /інспектування |

Відділ контролю якості управляє якістю, але також навчає персонал. Діюче інспектування здійснюється робітниками |

|

Виправлення браку здійснюється на окремих ремонтних лініях зі своїм штатом |

Робітники або групи виправляють їхні власні помилки, навіть якщо їм доводиться затримуватися на роботі |

|

Прибиральники містять робочі місця в чистоті |

Робочі самі відповідають за зміст їхніх робочих місць у чистоті |

Подібним чином, зусилля, пов'язані з підвищенням якості в американських компаніях, були безпосередньо націлені на рішення проблем якості, які вже з'явилися, а не на рішення цих проблем у процесі проектування продукту. Японські компанії займають прямо протилежну позицію.

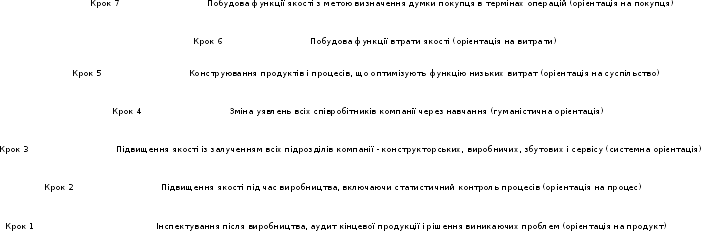

Лоуренс Салліван - менеджер з контролю якості компанії «Форд мотор» розробив концепцію семи кроків у напрямку TQМ (рис. 9.3).

Рис. 9.3. Концепція семи кроків у напрямку TQM

Американський економіст Едвардс Демінг розробив філософію якості, що складається з 14 пунктів.

Філософія якості Демінга

1. Зробіть так, щоб прагнення до вдосконалювання товару або послуги стало постійним. Ваша кінцева мета - стати конкурентноздатним, залишитися в бізнесі й забезпечити робочі місця. Не відступайте від досягнення твердо встановлених виробничих цілей в області поетапного та постійного поліпшення продукції.

2. Застосовуйте нову філософію якості (підприємництва), щоб домогтися стабільності підприємства.

3. Зрозумійте, що для досягнення якості немає необхідності в суцільному контролі.

4. Припиніть спроби будувати довготермінову стратегію бізнесу на основі демпінгових цін.

5. Постійно вдосконалюйте систему виробництва й обслуговування, щоб підвищувати якість і продуктивність, знижувати витрати.

6. Створіть систему підготовки кадрів на робочих місцях.

7. Створіть систему ефективного керівництва, а не нагляду.

8. Використовуйте ефективні методи спілкування між людьми, виключивши страх і недовіру.

9. Ліквідуйте роз'єднаність підрозділів підприємства друг від друга по науково-виробничому циклу.

10. Припиніть практику гасел, проповідей і «мобілізації мас».

11. Припиніть практику виділення виробничих потужностей на основі твердих норм.

12. Усувайте всі перешкоди, які позбавляють працівника права пишатися своєю роботою.

13. Розробіть загальну програму підвищення кваліфікації і створіть для кожного працівника умови для самовдосконалення.

14. Ясно визначите обов'язки вищої ланки посібника з постійного підвищення якості продукції.

Залучення працівників до керування якістю.Важливим положенням концепції TQM є включення працівників в кожен крок процесу від конструювання продукту до його збуту. Це реалізується шляхом передачі відповідальності за якість продукції з відділу контролю якості виробничим робітникам та службовцям.

Фредерік У. Тейлор відзначав більше 100 років тому, що менеджмент повинен допомогти працівникам побудувати кращі виробничі системи. Це не означало виключення працівників із процесу поліпшення продукту і технологій. Більшість дослідників думають, що 85% проблем якості пов'язані з матеріалами і процесами, але не має відносини до працівників. Тому завдання укладається в розробці обладнання і процесів, які забезпечують бажану якість. Однак максимальний ефект досягається лише при високому ступені залучення в цю роботу тих, хто розуміє недоліки виробництва. Ті, хто має справу з виробничою системою щодня, розуміє це краще, ніж хто-небудь іншої. Коли виникає збій у виробництві, робітник рідко виявляється винним. Чи то продукт був неправильно спроектований, чи то технологія невірна, чи то працівники не одержали достатнього тренування. Хоча робітники і могли б допомогти в рішенні виниклої проблеми, вони рідко використаються для цього.

Японський економіст Шигеро Шинго думає, що виробничі робітники та службовці самі повинні перевіряти свою роботу. Цей тип інспектування може бути доповнений використанням контролю, ідея якого зводиться до перевірки наступного кроку в процесі як би з боку покупця, забезпечуючи доставку якісного продукту до наступному «покупцеві» у виробничому процесі.

Гуртки контролю якості.Інший підхід до підвищення якості - створення гуртків контролю якості. Ефект від створення такого роду груп, як доведено на практиці, проявляється як у підвищенні продуктивності, так і в якості продукції. У складі гуртків контролю якості 6-12 виробничих робітників та службовців, які зустрічаються регулярно на добровільній основі, щоб вирішувати стосовні до роботи проблеми. Члени групи отримують тренування в груповому плануванні, рішенні проблем статистичного контролю якості. Групи обговорюють і рекомендують шляхи підвищення якості продукції й удосконалювання виробничих процесів на підприємстві. Група звичайно зустрічається біля чотирьох годин на місяць (звичайно після роботи, але іноді і у робочий час), і оскільки її члени не винагороджуються фінансово, вони користуються визнанням з боку фірми. Спеціальний менеджер, так званий наставник, звичайно допомагає тренуватися членам групи і сприяє спокійному протіканню зустрічей.

В останньому десятилітті гуртки контролю якості бурхливо розвивалися в США, Південній Кореї, Великобританії, Бразилії, Індонезії та інших країнах. По оцінках, понад 90% компаній мають програми контролю якості у своїх структурах. Такі компанії, як IBM, TRW, Honeywell, Westinghouse, DigitalEquipment, Xerox та ін. широко використають їх. КомпаніяWestinghouseмає понад 100 гуртків контролю якості, що оперують у різних філіях протягом 10 років і більше. Ефект від функціонування гуртків контролю якості — зниження виробничого браку (часто на 2/3), ріст продуктивності праці, скорочення прогулів.

Зв'язок між якістю продукції та системою «точно в строк».Існує тісний зв'язок між системою «точно в строк»(JIT) та якістю продукції. По-перше, системаJIT знижує витрати «на якість». Це, наприклад, відбувається тому, що знижується рівень відходів, витрати на виправлення шлюбу, запаси на робочих місцях. По-друге, системаJIT підвищує рівень якості. Так, системаJIT скорочує тривалість циклу обробки, вона виявляє очевидність помилок і лімітує число потенційних джерел помилки. І нарешті, підвищення якості означає поліпшення умов роботи персоналу, що обслуговує системуJIT. Мета зберігання страхового запасу – захист компанії від збитків у результаті зміни змінні якості. Якщо досягнуто стабільну якість, системаJIT дозволяє виключити страхові запаси на робочих місцях.

Точки відліку.Це ще один компонент у системі загального керування якістю. Точка відліку включає відбір стандартів, які представляють оптимальний рівень процесів або дій. Економіст М. Спендаліні пропонує п'ять кроків досягнення точки відліку. Ідея укладається в знаходженні мети, у яку «стріляють», а потім на основі цієї мети встановлюють стандарт, тобто точку відліку для порівняння з рівнем того або іншого показника якості компанії. Модель Спендаліні - модель оптимальної точки відліку, що включає визначення того, що може бути точкою відліку, ідентифікацій компаній-аналогів, збір і аналіз інформації та ін.

В ідеальній ситуації визначаються організації-аналоги, що лідирують у певних областях, які фірма має намір вивчити. Потім порівнюються досягнення компанії (власні точки відліку) з показниками компаній-аналогів. Необхідно, щоб об'єкт порівняння відрізнявся від фірми по профілі виробництва. Дійсно, щоб обґрунтувати світовий клас стандартів, необхідно мати можливість глянути з боку на бізнес компанії. Це вимагає пошуку профільного виробництва, яке б виділялося на тлі інших, для використання його в процедурі визначення точки відліку. Якщо організація-аналог з подібним профільним виробництвом знає, як конкурувати за допомогою швидкого освоєння продукту, але фірма цього не знає, то це не годиться для вивчення її виробництва. Точки відліку можуть і повинні бути засновані на великій порівнюваній безлічі.

Загальне керування якістю вимагає використання точок відліку, які можна виміряти. Компанія NeXT Computer використовує точки відліку, які дозволяють досягти параметрівсистеми виробництва без надлишків (leanproduction, LP). Точки відліку дляNeXT Computer наведені в табл. 9.3.

Таблиця 9.3

Точки відліку в компанії Next Computer

|

Точки відліку |

Оцінка параметрів |

|

Термін проектування нового продукту за розкладом, міс Термін перепроектування продукту, тиждень Число деталей, шт. Число постачальників, од. Вихід продукції з першого пред'явлення, % Рівень браку (на 1 млн деталей), шт. Проходження продукцією тесту на придатність із першої спроби, % Час циклу виробництва, год Час зборки на лінії, хв Відходи виробництва, дол./міс. Розмір партії, од Плинність робочої чинності, % Загальна чисельність працюючих, чіл. Чисельність зайнятих на виробництві, чіл. |

9 1 220 60 80-90 4-6 90-95

1 20 70-80 1 2 480 55(11%) |

Підвищення якості - процес, у якому ніколи не досягається досконалість і завжди ведеться пошук. Японці використають поняття «Кайдзен», щоб описати процес удосконалювання рівня якості. У США використовуються терміни «загальне керування якістю» й «шість сигм». Однак які би поняття не використовувалися, виробничі й операційні менеджери є тими ключовими гравцями, які визначають успіх у конкуренції якості.