- •Предисловие

- •Раздел 1

- •Глава 1

- •1.1.1 Полиномиальная модель

- •1.1.2 Эллиптическая модель

- •1.1.3 Сплайновая модель

- •1.1.4 Сбег

- •1.2 Определение объемов хлыстов и бревен

- •1.3 Основные пороки сырья и их математическое моделирование

- •1.3.1 Сучки

- •1.3.2 Сердцевинная гниль

- •1.3.3 Сердцевина

- •1.3.4 Трещины

- •1.3.5 Кривизна

- •1.3.6 Червоточина и наклон волокон

- •1.4 Стандартизация пиловочного сырья

- •Контрольные вопросы

- •Глава 2

- •2.1.2 Элементы и размеры пиломатериалов

- •2.2 Заготовки

- •2.2.1 Классификация заготовок

- •2.2.2 Размеры заготовок

- •2.3 Качество пиломатериалов и заготовок

- •2.3.1. Основные понятия

- •2.3.2 Конструкционные и поделочные пиломатериалы

- •2.3.3 Стандартизация качества пиломатериалов

- •2.3.4 Стандартизация качества заготовок

- •2.3.5 Маркировка пиломатериалов и заготовок

- •2.4 Определение объема пиломатериалов

- •Контрольные вопросы

- •Раздел 2

- •Глава 3

- •3.3 Максимизация выхода цилиндрического объёма брёвен без учёта качественных зон хлыстов

- •3.4 Алгоритм максимизации выхода цилиндрического объёма брёвен

- •3.5 Максимизациия цилиндрического объема брёвен при наличии центральной гнили

- •3.6 Оптимизация раскроя хлыстов на эвм по критерию максимального выхода пиломатериалов

- •Контрольные вопросы

- •Глава 4 теоретические основы раскроя пиловочных бревен

- •4.1 Способы раскроя бревен

- •4.2 Критерии эффективности раскроя бревен на пилопродукцию

- •4.3 Понятие о поставах

- •4.4 Предмет теории раскроя и этапы ее развития

- •4.5 Основные положения теории максимальных и оптимальных поставов

- •4.5.1 Максимальные поставы х. Л. Фельдмана

- •4.5.2 Ширина и длина необрезных пиломатериалов

- •4.5.3 Оптимальная длина обрезных досок, вырабатываемых из необрезных

- •4.5.4 Пифагорическая и параболическая зоны бревна

- •4.5.5 Оптимальная ширина обрезных досок, вырабатываемых из необрезных

- •4.5.6 Объемы пиломатериалов

- •4.5.7 Размеры бруса максимального объема

- •4.5.8 Оптимальные толщины досок

- •4.5.9 Предельные толщины обрезных досок

- •4.5.10 Предельный охват диаметра бревна поставом

- •4.6 Проектирование поставов на раскрой бревен развальным и брусовым способами

- •4.6.1 Рекомендации по составлению поставов

- •4.6.2 Аналитический метод расчета поставов

- •Ширину пласти досок в верхнем торце бревна определяют по формуле

- •4.6.3 Графический метод расчета поставов

- •4.6.4 Табличный метод расчета поставов

- •4.7 Исследования в последних двух десятилетий

- •4.7.1 Оптимальные размеры пиломатериалов при раскрое бревен параллельно образующей

- •4.7.2 Графики для составления поставов на распиловку сегментов параллельно образующей на доски одной толщины

- •4.7.3 Параметры пиломатериалов при раскрое

- •4.7.4 Параметры радиальных пиломатериалов при раскрое бревен развально-сегментным способом Определение зоны и угла радиальности

- •Определение ширины крайних радиальных досок

- •Определение угла радиальности пиломатериалов графическим способом

- •Длина боковых радиальных досок

- •4.7.5 Совмещенные поставы

- •4.8 Раскрой сырья с учетом качественных зон

- •4.9 Базирование бревен

- •4.10 Моделирование и оптимизация

- •4.10.1 Общие положения

- •4.10.2 Математическое моделирование и оптимизация раскроя бревен неправильной формы

- •4.11 План раскроя сырья

- •4.12 Баланс древесины

- •Контрольные вопросы

- •Глава 5 некоторые положения теории раскроя пиломатериалов на заготовки

- •5.1 Методы и способы раскроя

- •5.2 Распределение сучков на пластях досок хвойных пород

- •5.3 Теоретические положения

- •5.4 Моделирование и оптимизация раскроя пиломатериалов на заготовки

- •Раздел 3

- •Глава 6

- •6.2 Поставка и приемка лесоматериалов

- •6.3 Хранение пиловочного сырья

- •6.4 Раскряжевка хлыстов

- •6.5 Сортировка и формирование оперативного запаса пиловочных бревен

- •6.5.1 Дробность сортировки

- •6.5.2 Сортировочное оборудование

- •6.5.3 Оперативный запас бревен

- •6.6 Тепловая обработка мерзлой древесины

- •6.7 Окорка пиловочного сырья

- •6.7.1 Назначение, оборудование и режимы окорки

- •6.7.2 Место окорки в технологическом процессе

- •6.8 Нормализация пиловочных бревен

- •6.8.1 Оцилиндровка бревен

- •6.8.2 Окантовка бревен

- •Контрольные вопросы

- •Глава 7 формирование сечения и длины пиломатериалов

- •7.1. Структура технологического процесса

- •7.2 Продольный раскрой бревен

- •7.2.1 Лесопильные рамы

- •7.2.2 Вертикальные бревнопильные ленточнопильные станки

- •7.2.3 Горизонтальные бревнопильные ленточнопильные станки

- •7.2.4 Комбинированные ленточнопильные станки

- •7.2.5 Круглопильные бревнопильные станки

- •7.2.6 Комбинированные ленточно-дисковые станки

- •7.2.7Агрегатная переработка древесины

- •7.2.8 Агрегатированные фрезернопильные линии

- •7.2.9 Производительность бревнопильного оборудования

- •7.3 Обрезка торцовка и ребровая распиловка пиломатериалов

- •7.3.1 Форма необрезных досок

- •7.3.2 Обрезка досок

- •7.3.3 Торцовка сырых пиломатериалов

- •7.3.4 Делительные станки

- •Контрольные вопросы

- •Глава 8 лесопильные потоки раскроя бревен на пиломатериалы

- •8.1 Основные понятия

- •8.2 Потоки на базе лесопильных рам

- •8.2.1. Структура потоков

- •8.2.2 Рассеивание ширин и длин досок

- •8.2.3 Дефекты раскроя при рамном пилении

- •8.3 Потоки на базе вертикальных ленточнопильных станков

- •8.4 Потоки на базе горизонтальных ленточнопильных станков

- •8.5 Потоки на базе круглопильных станков

- •8.6 Потоки на базе фрезерно-брусующих и фрезернопильных станков

- •8.7 Гибкие автоматизированные линии

- •Контрольные вопросы

- •Глава 9 технология обработки сырых пиломатериалов

- •9.1 Структура технологического процесса

- •9.2 Понятие сортировки пиломатериалов и ее стадийность

- •9.3 Оборудование для сортировки сырых пиломатериалов

- •9.4 Пакетирование сырых пиломатериалов

- •9.5 Антисептирование пиломатериалов

- •9.5.1 Характеристика антисептиков

- •9.5.2 Способы антисептирования

- •Контрольные вопросы

- •Глава 10 технология обработки сухих пиломатериалов

- •10.1 Структура основных операций

- •10.2 Оборудование для сортировки, торцовки и пакетирования сухих пиломатериалов

- •10.3 Устройства для автоматической оценки качества пиломатериалов по жесткости

- •10.4 Требования к формированию транспортных пакетов

- •10.5 Упаковывание пиломатериалов

- •10.5.1 Обвязочные средства

- •10.5.2 Уплотнение пакетов

- •10.5.3 Оберточные материалы

- •10.5.4 Оборудование для упаковывания пиломатериалов

- •10.5.5 Маркировка упакованной пилопродукции

- •10.6 Хранение пакетированных пиломатериалов

- •Контрольные вопросы

- •Глава 11

- •11.2 Структура потоков раскроя пиломатериалов на заготовки

- •11.3 Технологические процессы производства клееных заготовок

- •Контрольные вопросы

- •Глава 12 производство строганых пиломатериалов

- •12.1. Понятие строганных пиломатериалов

- •12.2. Схемы процессов получения строганых пиломатериалов

- •12.3. Оборудование для продольного строгания пиломатериалов

- •12.4. Качество строганой поверхности

- •12.5 Дефекты обработки при фрезеровании

- •Контрольные вопросы

- •Глава 13 метрологическое обеспечение технологического процесса производства пиломатериалов и заготовок

- •13.1. Контролируемые параметры

- •13.2 Средства измерения и регистрации

- •13.2.1 Автоматизированные средства регистрации размеров лесоматериалов

- •13.2.2 Средства автоматизированной оценки пороков древесины

- •13.3 Контроль шероховатости поверхности пилопродукции

- •Контрольные вопросы

- •Раздел 4 переработка вторичного сырья на товарную продукцию

- •Глава 14 производство технологической щепы

- •14.1 Характеристика технологической щепы

- •14.2 Расчет мощности производства щепы

- •14.3 Технологические процессы производства щепы

- •14.4 Оборудование для измельчения отходов

- •14.4.1 Дисковые рубительные машины

- •14.4.2 Барабанные рубительные машины

- •14.5 Получение технологической щепы на агрегатном лесопильном оборудовании

- •14.6 Сортировка щепы

- •14.7 Измельчение крупной фракции щепы

- •14.8 Размещение оборудования для производства щепы

- •14.9 Хранение и погрузка щепы на подвижной состав

- •Глава 15 производство мелкой пилопродукции и топливных брикетов

- •1.5.1 Переработка горбылей на пилопродукцию

- •15.2 Производство топливных гранул

- •Контрольные вопросы

- •Заключение

- •Библиографический список

- •Листок для заметок

- •Листок для заметок

7.2.6 Комбинированные ленточно-дисковые станки

В последние два- три года на рынке лесопильного оборудования появились бревнопильные станки (Радуга – 2М, производитель ОАО «Радуга», г. Воронеж), созданные на базе горизонтальных бревнопильных станков. Они имеют два пильных модуля (рис.7.23) – круглопильный многопильный 4 и ленточнопильный однопильный 2, расположенные на общем подвижном портале 3.

Круглопильный модуль подвижно закреплен в передней части портала и имеет горизонтальный вал с жестким поставом пил диаметром 500 мм. Ленточнопильный модуль размещен позади портала и оснащен двумя шкивами диаметром _____ см и ленточной пилой с параметрами – длина ____ м, ширина ____ мм, толщина ____ мм. Модули могут индивидуально перемещаться на портале в вертикальной плоскости. Портал по направляющим 6 станины 1 совершает возвратно – поступательные движение при рабочем и холостом ходе.

На станке «Радуга – 2М» реализуется принцип углового пиления. Круглые пилы делают в бревне вертикальные пропилы заданных размеров, ленточная пила – горизонтальный рез по дну пропилов. В результате получается несколько пиломатериалов заданного сечения. Одна из возможных схем распиловки бревна приведены на рис. 7.24, б. Выход обрезных досок до 70 %.

1

2

3

4

5

6

а) б)

Рис.7.24 Общий вид (а) и схема раскроя (б) бревна на ленточно-круглопильном станке «Радуга-2М»:

1 - станина; 2 - ленточнопильный модуль; 3 - портал; 4 – круглопильный модуль; 5 – бревно;

6 – направляющие

7.2.7Агрегатная переработка древесины

Агрегатный способ переработки бревен на пиломатериалы и технологическую щепу в России был разработан (автораы Л.З. Лурье, Д.В. Иванов, Р.В. Рванин) в начале 60-х годов 20-го века,а реализован в 1970 г на заводе «Красный Октябрь» в г. Архангельске [15].

В качестве режущего инструмента в агрегатных станках и линиях используются фрезы (цилиндрические, конические, торцово-конические, фрезерование попутное) и пилы (круглые, ленточные). Механизмы резания оформляются в виде конструктивных модулей .

На рис.7.25 приведена принципиальная схема фрезернопильного агрегата. Он состоит из подающего цепного конвейера 1 с упорами, первого фрезерного узла с двумя вертикально расположенными торцево-коническими фрезами 2, второго фрезерного узла с двум горизонтально установленными торцово-коническими фрезами 3, механизма вальцовой подачи 4, пильного механизма 5 с набором круглых пил, распускающих четырехкантный брус на доски, и вытяжных вальцев 6, удаляющих обрезные пиломатериалы из агрегата.

Изучение расчетного баланса сырья, перерабатываемого на агрегатных станках, показало, что его компоненты в зависимости от применяемых поставов и диаметра перерабатываемого сырья изменяются в больших пределах (в % к сырью): пиломатериалы - 37…51,5; технологическая щепа - 31,8…43,3; опилки - 5…8,3; отсев щепы - 3,8…6,2; безвозвратные потери и усушка - 3,7…4,2; уровень комплексного использования сырья - 89…90.

Рис. 7.25 Фрезернопильный агрегат с торцово-коническими фрезам и дисковыми пилами (пояснения в тексте)

Выход пиломатериалов зависит от размерно-качественного состава сырья, конструкции инструмента, технологических и организационных факторов, вида вырабатываемой продукции. Так, при увеличении кривизны бревен до 1 % выход пиломатериалов снижается на 2…3 %, при увеличении кривизны до 1,5 % еще на 2,5…3 %. Выход пиломатериалов из бревен 3 сорта в среднем на 8 % ниже, чем из бревен 1 сорта. Важным фактором является точность базирования бревен. Установлено, что при переработке на фрезерно-брусующих станках при отклонении центра торца бревен от оси постава на 5 мм выход снижается на 2…3 %, 10 мм - на 5 %, 15 мм. - на 5…10 %. Из технологических факторов большое влияние на выход оказывает подбор диаметра бревна строго в соответствии с поставом. Например, при раскрое бревен на фрезернопильном станке расчетным диаметром 16 см поставом 40/2 – 25/2, выход досок составляет 54 %, то при диаметре 18 см -46,1 %. Поэтому, если одновременно подаются бревна смежных диаметров, то для составления оптимального постава рекомендуется определять расчетный диаметр по формуле

![]() (7.4)

(7.4)

где d1 - меньший диаметр; - процент бреве диаметром d1; L - длина бревна, м; S - сбег бревна, см/м.

Отечественная промышленность выпускает линию агрегатной переработки бревен модели ЛАПБ-2, агрегатированные (скомпонованные из нормализованных модулей) фрезернопильные линии ЛФП-1, ЛФП-2 , ЛФП-3 и другое оборудование.

Линия агрегатной переработки бревен ЛАПБ – 2 предназначена для автоматизированной (развальным способом) переработки бревен хвойных пород диаметром в вершине 10…18 см, длиной 3…6,5 м, наибольшей кривизной 1,5 % при скорости подачи 40; 50 и 60 м/мин на пиломатериалы (толщиной 18…76 мм и шириной 50…150 мм) и технологическую щепу.

Линия (рис.7.26) состоит из следующих основных механизмов: двух накопителей бревен с механизмом поштучной выдачи; конвейера загрузки; механизма нижнего фрезерования; прижимного конвейера; механизма центрирования; конвейера подачи; агрегата, состоящего из механизмов бокового и верхнего фрезерования, формирования фигурного бруса, зачистки, отделения боковых досок, направляющего аппарата; модуля отвода пиломатериалов.

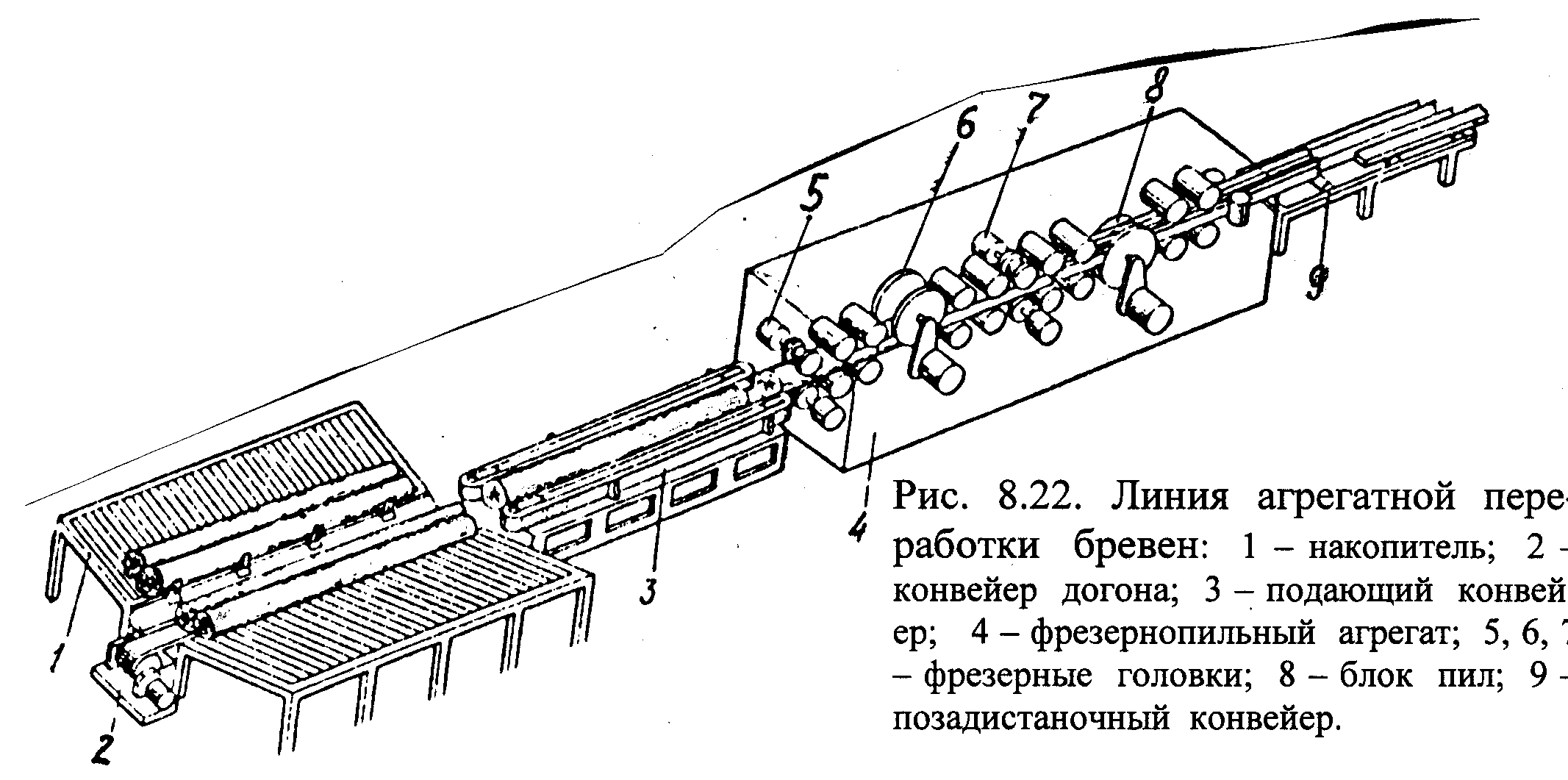

Рис. 7.26 Линия агрегатной переработки бревен ЛАПБ-2: 1 – накопитель; 2 – конвейер догона; 3 – подающий конвейер; 4 – фрезернопильный агрегат; 5, 6, 7 – фрезерные головки; 8 – блок пил; 9 – позадистаночный конвейер

Бревна поступают в два накопителя 1, представляющих собой наклонные цепные конвейеры с рычагами отсекателями, срабатывающими от пневмоцилиндров. Из накопителей бревна поштучно выдаются на ленточные конвейеры догона 2, где они ориентируются кривизной вверх и передаются далее на подающий конвейер 3. Он представляет собой два цепных конвейера с каретками для захвата и центрирования бревен относительно оси постава фрезернопильного агрегата 4. Сцентрированное бревно подается в механизм подачи, состоящий из четырех групп горизонтально-подающих вальцов и двух вертикально-вытяжных вальцов. Бревно последовательно обрабатывается фрезерными 5, 6 и 7 головками и набором пил 8 в соответствии с рекомендуемыми схемами (рис. 7.27).

Рис. 7.27 Схемы переработки ревен на пиломатериалы и технологическую щепу на ЛАПБ

Первыми по ходу подачи бревна установлены две, одна над другой, фрезерные головки 5, которые формируют предварительно верхнюю и нижнюю ступенчатые пласти бруса (Н ЛАПБ). Каждая фрезерная головка приводится во вращение от индивидуального электродвигателя. Нижняя головка выполнена неподвижной, верхняя 2 может перемещаться по вертикальным направляющим в одно из трех положений по высоте с шагом 25 мм в зависимости от диаметра перерабатываемых бревен. Это перемещение осуществляется гидропозиционером. Затем в работу вступают два расположенных один против другого фрезерных суппорта, которые формируют боковые пласти четырехкантного бруса. Суппорты оснащены комбинированными двухрезцовыми цилиндрическими фрезами и приводятся во вращение от индивидуальных электродвигателей. Установка фрезерных головок на размер постава производится гидроцилиндрами. Далее установлен механизм зачистки 7, который конструктивно подобен механизму фрезерования и с помощью ступенчатых цилиндрических фрез зачищает верхнюю и нижнюю ступенчатые пласти бруса. Сформированный таким образом ступенчатый брус распиливается на доски с помощью постава круглых плавающих пил 8. Необходимое расстояние между пилами в поставе обеспечивается направляющими с антивибраторами, через которые подводится охлаждающая водо-воздушная смесь. Осевое базирование бруса в агрегате обеспечивается направляющим аппаратом, который состоит из ряда столиков, расположенных вдоль оси агрегата.

Прием и транспортирование выходящего из агрегата пакета досок осуществляется позадиагрегатным конвейером 9, который представляет собой роликовый конвейер с устройством для разделения центральных и боковых досок постава.

В линиях для переработки бревен брусово-сегментным пособом (см. разд. 4.17) устанавливаются фрезерно-профилирующие станки (рис. 7.28), которые позволяют вырабатывать из параболической зоны бревна (сегментов и полусегментов) пиломатериалы различного профиля, удобные для последующей их склейки по ширине в щиты. Сегмент 1 (длиной 3…7 м, шириной 150…300 мм) с помощью вальцов 2 подается в механизм центрирования, который ориентирует сегмент симметрично боковым фрезерным головкам 4 и 5, обрабатывающим его боковые кромки. По толщине сегмент обрабатывается фрезерной верхней головкой 6, регулируемой по высоте с помощью гидропозиционера.

Рис. 7.28 Схема фрезерно-профилирующего станка для обработки сегментов:1- сегмент; 2 - подающие вальцы; 3 - механизм центрирования сегмента; 4 - подвижная горизонтальная фрезерная головка; 5 - неподвижная горизонтальная фрезерная головка; 6 - вертикальная подвижная фрезерная головка для обработки пласти сегмента; 7 - приемные вальцы; 8 - базирующая линейка

Фрезерная головка для переработки сегментов на пиломатериалы многоугольного сечения состоит из двух цилиндрических, двух конических и делительной дисковой фрезы (рис. 7.29, а), а для переработки сегмента на пиломатериалы прямоугольного сечения - из корпуса и вставных ножей (рис. 7.29, б). Дисковая фреза имеет 8 зубьев, что позволяет получать технологическую стружку длиной 3…4 мм, используемую для формирования верхнего слоя древесностружечных плит.

Рис. 7.29 Фрезерные головки: а - для переработки сегментов на пиломатериалы многоугольного сечения; 1 - цилиндрическая фреза; 2 - коническая фреза; 3 - дисковая фреза; б - для переработки сегментов на пиломатериалы прямоугольного сечения: 1 - корпус; 2 - вставные ножи.

Конструктивной особенностью фрезерных головок является установка на конической части корпуса фрезерной головки двухкромочных ножей по спирали Архимеда, что позволяет осуществить дозированную подачу и, следовательно, получить технологическую стружку с заданными размерами и углом среза. Кроме того, при спиральном расположении ножей снижается ударная нагрузка фрез и шумовой эффект. Для увеличения охвата по ширине сегмента ножи устанавливаются и на цилиндрической части корпуса фрезерных головок.

Применение агрегатных фрезерно-профилирующих станков в линии переработки круглых лесоматериалов на пиломатериалы брусово-сегментным способом позволяет увеличить общий объемный выход пилопродукции на 4…5%.