- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

Р и с. 2.36. Зуб фрезы – резец

Метод формообразования поверхностей фрезерованием характеризуется вращательным движением инструмента (главное движение V) и, как правило, поступательным движением заготовки, что является движением подачи S (см. рис. 2.36; 2.37; 2.38).

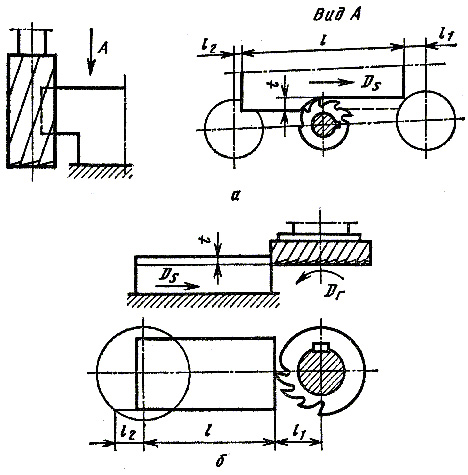

Р и с. 2.4.2. Расположение осей вращения инструментов при фрезеровании на станках:

а – горизонтально-фрезерном; б – вертикально-фрезерном

Особенностью фрезерования является его прерывистость в отличие от формообразования поверхности на токарном, сверлильном и некоторых других станках, где режущие кромки находятся в контакте с обрабатываемой заготовкой до окончания резания. Каждый режущий элемент (зуб фрезы), выполняя работу резания в процессе фрезерования находится в контакте с заготовкой только в течение некоторой части оборота до следующего врезания. Вследствие этого врезание каждого зуба фрезы сопровождается ударами и приводит к неравномерности резания. Такой режим обработки сопровождается вибрациями, повышенным изнашиванием зубьев вследствие микро- и макровыкрашивания, термоупругих разрушений и отрицательно сказывается на точности обрабатываемой заготовки и шероховатости ее поверхности.

При фрезеровании инструмент – фреза, вращаясь вокруг своей оси, образует тело вращения, режущие элементы которого формируют, снимая припуск, ту или иную поверхность. Наиболее распространенное пространственное расположение оси фрезы вертикальное на вертикально-фрезерном станке и горизонтальное на горизонтально-фрезерном станке (см. рис. 2.37, а, б). Ось вращения инструмента может быть расположена и под определенным углом относительно обрабатываемой заготовки на широкоуниверсальных фрезерных станках.

Наиболее распространенными видами фрезерования являются цилиндрическое и торцовое. При цилиндрическом фрезеровании срезание припуска производится режущими элементами фрезы, расположенными по образующей тела вращения, и зуб фрезы снимает слой металла переменной толщины (см. рис. 2.38, б).

При торцовом фрезеровании лезвийным инструментом с торцовыми зубьями зуб фрезы снимает слой металла практически постоянной толщины (см. рис. 2.38, а).

Р и с.2.38. Толщина стружки при торцовом (а) и цилиндрическом (б) фрезеровании

Скорость, м/мин, главного движения фрезерования определяют по формуле

![]() ,

,

или (м/с)

V = Dф nф,

где Dф – наибольший диаметр фрезы, мм (или в м по системе СИ); пф, – частота вращения фрезы соответственно, мин-1 или с-1.

Подачу подсчитывают на зуб фрезы – Sz (мм/зуб) или на оборот фрезы – Sî , (мм/об). На фрезерных станках величина подачи устанавливается в виде скорости перемещения рабочих органов Vs (мм/мин) или минутной подачи Sм. Минутная подача Sм, мм/мин, рассчитывается по следующим формулам:

Sо = Sz z,

Vs = Sм = So nф = Sz z nф ,

где z – число зубьев фрезы.

Глубина резания t– кратчайшее расстояние между обрабатываемой и обработанной поверхностями (см. рис. 2.38).

К параметрам фрезерования относят также и ширину фрезеруемой поверхности В (рис. 2.39.), измеренную в направлении, параллельном оси фрезы при цилиндрическом фрезеровании и перпендикулярном направлению движения подачи при торцовом фрезеровании. Зная ширину срезаемого слоя В, мм, глубину резания t, мм, скорость подачи Vs, мм/мин, длину заготовки L, а также параметры режима фрезерования, можно подсчитать и производительность фрезерования, см3/ч – количество металла (объем или масса), преобразованного в стружку:

![]()

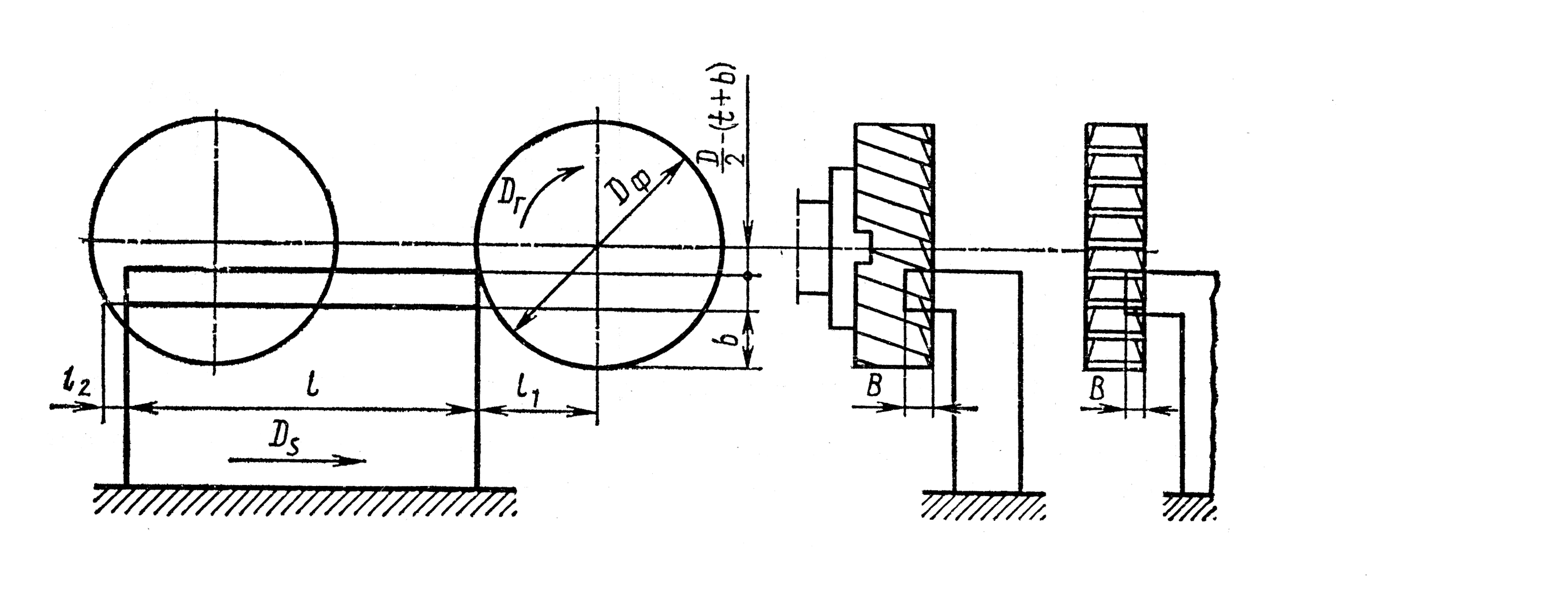

Р и с. 2.39. Путь, пройденный инструментом при фрезеровании фасонными,

дисковыми и цилиндрическими фрезами

Пример. Найти производительность процесса фрезерования, если материал Ст3, число зубьев фрезы z = 10, частота вращения фрезы пф = 100 мин-1 ; ширина фрезерования В = 30 м;, глубина t = 6 мм; подача на зуб Sz = 0,1 мм/зуб:

Sо = Sz z = 0,1 • 10 = 1 мм/об;

Sь = Sо пф = 1 • 100 = 100 мм/мин;

![]() см3/ч

см3/ч

Масса снятого за 1 ч металла т = 10807,8 = 9,424 кг.

К элементам режима резания при фрезеровании относят и основное время.

В общем случае

![]()

где L. – путь, пройденный инструментом, мм, i – число рабочих ходов, необходимое для снятия всего припуска.

Расчетный путь, пройденный инструментом, помимо длины (ширины) обрабатываемой заготовки включает также дополнительный путь для врезания фрезы на заданную глубину резания 11 и перебег фрезы 12, мм, после завершения обработки:

L = l + l1 + l2

где l – длина (ширина) заготовки, мм.

При

фрезеровании цилиндрическими, фасонными,

а также концевыми и дисковыми фрезами

(см. рис. 2.39)

![]() мм, l2

= (1 ... 5) мм. При симметричном фрезеровании

торцовыми и концевыми фрезами (рис.2.40)

мм, l2

= (1 ... 5) мм. При симметричном фрезеровании

торцовыми и концевыми фрезами (рис.2.40)

![]() мм, 12=

(1...6) мм. При

несимметричном фрезеровании торцовыми

и дисковыми фрезами (рис. 2.41)

мм, 12=

(1...6) мм. При

несимметричном фрезеровании торцовыми

и дисковыми фрезами (рис. 2.41)

![]() мм,

l2

= (1...4) мм. Все остальные виды фрезерования

могут' быть рассмотрены как частные

перечисленных выше, и l1,

l2

могут

определяться аналогично в каждом

конкретном случае.

мм,

l2

= (1...4) мм. Все остальные виды фрезерования

могут' быть рассмотрены как частные

перечисленных выше, и l1,

l2

могут

определяться аналогично в каждом

конкретном случае.

Р и с. 2.40. Путь, пройденный инструментом при фрезеровании вертикальной плоскости (а)

пальцевой фрезой, симметричном фрезеровании торцовой фрезой горизонтальной плоскости (б)

Р и с.2.41. Путь, пройденный инструментом при несимметричном фрезеровании

торцовыми и дисковыми фрезами