- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

Расчет (выбор) припусков

Припуском называется слой материала, который удаляют для достижения заданных точности и качества обработанной поверхности. Различают промежуточный и общий припуски. Промежуточным припуском называют слой материала, удаляемый при выполнении отдельного технологического перехода. Общий припуск на обработку Z0 равен сумме промежуточных припусков:

![]() ,

,

где Zi – промежуточные припуски; m – число технологических переходов.

Припуски измеряют по нормали к обрабатываемой поверхности. При обработке поверхностей вращения припуски задают на диаметр, т.е. указывают удвоенное значение припуска:

при обработке наружных поверхностей вращения

![]() ;

;

при обработке внутренних поверхностей вращения

![]()

Припуски следует назначать оптимальными с учетом конкретных условий обработки.

Величину припусков определяют по опытно-статистическим данным (таблицы, ГОСТы) или расчетно-аналитическим методом.

Расчетная формула минимального припуска при обработке плоскости (односторонний припуск) имеет вид

![]() ,

,

где значения i-1 и Ei суммируются арифметически.

При обработке поверхностей вращения векторы i-1 и Ei могут принять любое угловое положение и поэтому их суммирование целесообразно выполнять по правилу квадратного корня:

![]() .

.

Следовательно, припуск на диаметр при обработке наружных и внутренних поверхностей вращения (двусторонний припуск)

![]() .

.

Здесь Rzi-1 – высота неровностей профиля на предшествующем переходе, мкм; Ti-1 – глубина дефектного поверхностного слоя на предшествующем переходе, мкм; i-1 – суммарное отклонение расположения поверхности, возникшее на предшествующем переходе, мкм (отклонение от параллельности, перпендикулярности, соосности, симметричности, плоскостности и т.п.); Ei – величина погрешности установки заготовки на выполняемом технологическом переходе, мкм.

Значения составляющих расчетных формул приведены в справочной литературе . Конкретные значения этих составляющих зависят от точности выполнения предшествующего (i-1) и данного (i) переходов, точности установки заготовки на выполняемом переходе, материала заготовки и других факторов.

Табличный (нормативный) метод определения припусков можно реализовать, воспользовавшись справочной литературой [ГОСТы на заготовки].

3.2.10 Определение промежуточных и исходных размеров заготовки

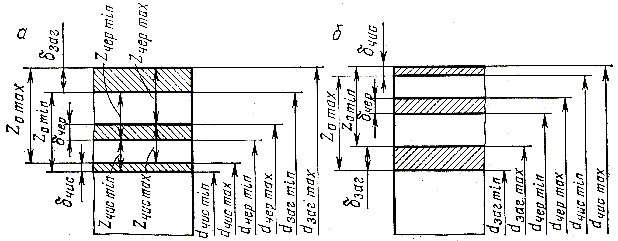

На основе расчета промежуточных припусков возможно определение предельных промежуточных и исходных размеров заготовки. На рис.3.40,а показаны предельные припуски и допуски, а также предельные значения размеров заготовки при обработке наружной поверхности вращения в два перехода: черновое и чистовое точение.

Построение схемы начинают с наименьшего предельного размера после окончательной обработки, в данном случае чистового точения, т.е. размера d чис min. К этому размеру прибавляют минимальный припуск на чистовое точение Z чис min и получают наименьший предельный размер после чернового точения d чер min. К размеру d чер min прибавляют минимальный припуск на черновое точение Z чер min и получают наименьший предельный размер исходной заготовки d зар min. Следовательно, d зар min = d чис min + Z чис min + Z чер min.

Наибольшие предельные промежуточные размеры заготовок получают прибавлением к наименьшим диаметральным размерам значений технологических допусков – на чистовое точение (чис), черновое точение (чер) и допуска на размер исходной заготовки (заг): dчис max = dчис min + чис; dчер max = dчер min + чер и dзаг max = dзаг min + заг.

Наибольшие припуски получают путем вычитания наибольших предельных размеров заготовки на предшествующем и выполняемом периодах.

Из схемы видно, что общий минимальный Z0 min и максимальный Z0 max припуски получают суммированием соответствующих минимальных и максимальных припусков, т.е.

Z0 min = Z чис min + Z чер min ;

Z0 max = Z чис max + Z чер max .

Или в общем виде

![]() ;

;

![]() ,

,

Р и с. 3.40 Схема припусков, допусков и предельных размеров заготовки

при черновом и чистовом точении

где Z i min и Z i max – минимальный и максимальный припуски на i-том переходе; m – число переходов.

Значение максимального припуска учитывают, когда определяют максимальную силу резания при расчете режущего инструмента, мощность при резании, необходимую силу закрепления заготовки в приспособлении. По среднему значению припуска определяют режимы обработки, стойкость режущего инструмента.

Расчетно-аналитический метод определения припусков применим для массового, крупно- и среднесерийного производства, а также для технологических процессов, реализуемых в РТК, ГПМ, ГАУ, т.е. во всех структурных подразделениях ГПС.

В условиях единичного и мелкосерийного производства припуски устанавливают по нормативным таблицам. Это вызвано отсутствием подробно разработанных технологических операций, на основе которых выполняют аналитический расчет припусков.

Схема расположения предельных припусков и допусков при обработке отверстий методом чернового и чистового растачивания показана на рис.3.40, б.