- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

3.1.2.3. Базы и погрешность установки заготовок

1. Базы. При обработке заготовок на станках различают следующие поверхности:

- обрабатываемые поверхности, которые подвергают воздействию рабочего инструмента;

- поверхности, посредством которых определяют положение заготовки при обработке;

-поверхности, контактирующие с зажимными устройствами;

-поверхности, от которых измеряют выдерживаемый размер;

-свободные поверхности.

Для обеспечения определенного положения обрабатываемой заготовки на столе станка или в приспособлении необходимо решить задачу базирования заготовки с заданной точностью. Аналогичную задачу приходится решать при сборке машин, когда необходимо соединить с требуемой точностью детали и сборочные элементы.

Придание заготовке или изделию требуемого положения относительно выбранной системы координат называют базированием.

Поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точку, принадлежащие заготовке или изделию и используемые для базирования, называют базой.

Проектирование технологических процессов обработки и сборки, а также расчет погрешностей связаны с выбором баз. Рассмотрим общую классификацию баз (ГОСТ 21495-76).

Различают конструкторские, технологические и измерительные базы.

Конструкторскими называют базы, используемы для определения положения детали или сборочной единицы в изделии. При сборке изделия сопрягают конструкторские базы его элементов. Таким образом, конструкторские базы являются реальными поверхностями элементов изделия.

Технологическими называют базы, используемые для определения положения заготовки или изделия в процессе их изготовления или ремонта.

Установкой называется процесс базирования и закрепления обрабатываемой заготовки или изделия. При установке заготовки или сборочной единицы в приспособлении технологическими базами являются поверхности заготовки или сборочной единицы, находящиеся в непосредственном контакте с установочными элементами приспособления.

Р и с. 3.10. Технологические отверстия

Иногда создают (обрабатывают) искусственные технологические базы.

Искусственные технологические базы - это поверхности, специально создаваемые на детали исходя из технологических соображений, и для работы детали в изделии они не нужны. В качестве таких технологических баз используют центровые гнезда валов два установочных отверстия (pиc.3.10.) на заготовках корпусных деталей и др.

Р и с. 3.11. К определению измерительных баз

Измерительными называют базы, используемые для отсчета размеров при обработке заготовки (при сборке изделия) или для проверки взаимного положения поверхностей детали (элементов изделия). Например, согласно рис.3.11. при определении параллельности плоскости В относительно плоскости А измерительной базой будет плоскость А. Если в качестве измерительной базы используют не реальные поверхности детали, а геометрические линии или точки, то применяют косвенные методы контроля. Указанные базы материализуются с помощью вспомогательных деталей (оправок, натянутой струны для монтажа нескольких подшипников, отвесов и пр.).

Р и с. 3.12. Базирование корпусной детали

Рассмотрим примеры базирования некоторых типовых деталей. На рис.3.12. показана установка заготовки 1 в приспособлении 2 на шесть опор 3 по плоскости основания (три опоры) и двум боковым сторонам (две и одна опоры). Технологическими базами будут поверхности /, // и III. При данной схеме базирования заготовка лишена всех шести степеней свободы и занимает вполне определенное положение относительно принятой системы координат.

Поверхность I, лишающую заготовку или изделие трех степеней свободы — перемещения вдоль одной координатной оси (z) и поворотов вокруг двух других осей (х и у),— называют установочной базой. Поверхность II, лишающую заготовку или изделие двух степеней свободы — перемещения вдоль одной координатной оси (у) и поворота вокруг другой оси (z), — называют направляющей базой. Поверхность ///, лишающую заготовку или изделие одной степени свободы—перемещения вдоль одной координатной оси (х) или поворота вокруг оси, — называют опорной базой.

Р и с. 3.13 Базирование вала

Правило базирования заготовок с лишением их всех шести степеней свободы называют правилом шести точек. На рис.3.13, а показана схема базирования валика на шесть точек. Цилиндрическая поверхность валика связывается с координатными плоскостями четырьмя координатами 7, 2, 3 и 4, лишающими его четырех степеней свободы; торцовая плоскость валика связывается с координатной плоскостью yOz координатой 5, лишающей его одной степени свободы; одна из поверхностей шпоночного паза А связывается с плоскостью хОу координатой 6, лишающей валик последней степени свободы.

На рис.3.13,б изображена схема приспособления для установки данного валика в призме В. Валик фиксируется зажимной силой Q.

Р и с. 3.14. Базирование диска.

На рис.3.14 показана схема базирования дисковой заготовки на шесть точек: на три точки (1, 2 и 3) заготовка базируется торцовой поверхностью, на две точки (4 и 5) — по цилиндрической части, а точка 6 — ориентация углового положения с помощью паза.

2. Погрешность установки заготовок. Погрешностью установки называют отклонение фактически достигнутого положения заготовки или изделия при установке от требуемого.

Применительно к обработке резанием при анализе погрешности установки следует учитывать метод установки заготовок в специальном приспособлении (без выверки их положения).

При этом погрешность складывается из погрешности базирования ∆Eб, погрешности, вызванной действием зажимной силы при закреплении заготовки (погрешности закрепления ∆Ез), и погрешности, обусловленной приспособлением (∆Епр).

Погрешность базирования – это разность предельных расстоянии от измерительной базы заготовки до установленного на размер инструмента.

Имеется более универсальное как по определению, так и по нахождению понятие погрешности базирования.

Погрешность базирования – это допуск на расстояние между несовместимыми технологической и измерительной базами.

На рис.3.15,а показан эскиз детали, в которой необходимо обработать уступ в размер 15 мм с допуском 0,3 мм. В данном случае измерительной базой является поверхность А. Обработка выполняется при постоянной установке фрезы в размер С (рис. З.15, б), причем установочной базой является поверхность В заготовки. При данной схеме базирования положение измерительной базы для отдельных заготовок будет колебаться в пределах допуска 0,2 мм на размер 40 мм. Размер 0,2 мм и будет погрешностью базирования (∆Еб= 0,2 мм).

Если же изменить схему базирования, приняв измерительную базу А одновременно и технологической базой (рис.3.15,в), то погрешность базирования будет равна нулю. Следовательно, для исключения погрешности базирования необходимо совмещение измерительной и технологической баз.

Р и с. 3.15. К понятию погрешности базирования:

Q - зажимная сила

Рассмотрим погрешность базирования посредством призмы цилиндрической детали (рис.3.16.) при фрезеровании лыски. В равной степени это относится и к обработке шпоночного паза. Значение погрешности зависит от способа задания (подстановки) получаемого размера h1, h2 или h3.

Заготовка представлена двумя окружностями: с наибольшим диаметром в партии и с наименьшими осями соответственно в точках С ' и С ". При получении размера h1 погрешность базирования равна разности предельных расстояний от измерительной базы (образующих А' и А") до установленного на размер инструмента (точка А"'):

![]()

![]()

по аналогии

![]() .

.

Таким образом,

![]() ,

,

где TD — допуск на размер заготовки; α — угол призмы.

Аналогично можно рассчитать погрешности и для размеров h1 и hз:

Если при фрезеровании лыски заготовку базировать в центрах, то погрешность базирования будет составлять половину допуска на диаметральный размер, т. е.

∆Еб = δD/2, так как измерительная база (наружная поверхность вала) будет менять положение в связи с колебанием диаметрального размера вала (рис.3.17,а). Если же базировать вал в тисках с плоскими губками и с опорой вала на основание тисков, то погрешность базирования будет равна нулю, так как измерительная база при обработке партии заготовок положения не меняет (рис.3.17,б).

Р и с. 3.16. Базирование вала с помощью призмы

Р и с. 3.17. Базирование вала посредствам центров (а) тисков(б).

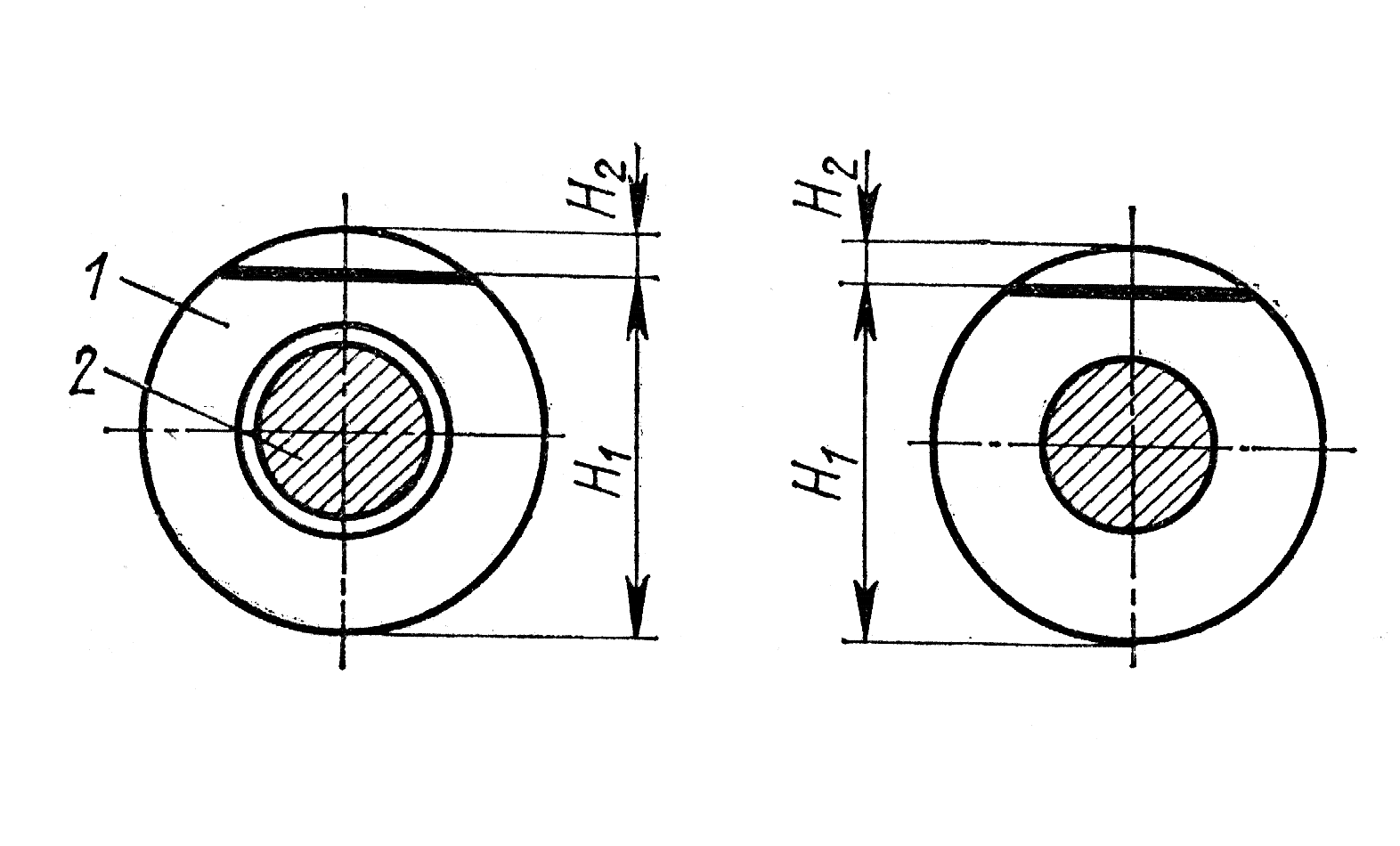

При обработке плоскости или паза с базированием втулки (рис.3.18,а) по отверстию оправкой 2 с зазором погрешность базирования при получении размеров Н1 или Н2 составит 0,5δD + 2е +δ1 +δ2 +2∆, где е — эксцентриситет оси отверстия относительно наружной поверхности втулки; δ1 — допуск на диаметр отверстия; δ2 — допуск на диаметр оправки; ∆ - минимальный радиальный зазор при посадке заготовки на оправку.

Если базировать рассматриваемую заготовку разжимной оправкой или оправкой с натягом (рис.3.18,б), то погрешность базирования при получении размеров Н1 и Н2 будет составлять 0,5δD + 2е , так как размеры δ1, δ2 и 2∆ не будут влиять на получение размеров Н1 или Н2.

Из рассмотренных примеров видно, что погрешность базирования влияет на точность получения размеров и точность взаимного положения поверхностей.

Для уменьшения или устранения погрешности базирования следует совмещать технологические и измерительные базы, повышать точность размеров технологических баз, выбирать правильное расположение установочных элементов и их размеры.

При посадке заготовок на охватываемые оправки или охватывающие установочные элементы (втулки) следует устранять или уменьшать зазоры.

Погрешность закрепления ∆Ез – это расстояние между возможными предельными (крайними) положениями измерительной базы, вызванными процессом закрепления заготовки.

Погрешность закрепления определяется в основном контактными деформациями в местах стыка поверхности заготовки с опорами приспособления. В общем виде смещение из-за контактных деформаций определяется по формуле

у = CQn cos α,

где С — коэффициент, характеризующий условия контакта (опора сферическая, плоская, с рифлениями), материал и твердость базовой поверхности; Q—сила, действующая на опору; α — угол между направлением наибольшего смещения и направлением выдерживаемого размера.

Р и с. 3.18. Базирование по отверстию

с помощью оправки.

При обработке партии заготовок коэффициент С изменятся от Сmax до Сmin, твердости заготовок, с колебаниями шероховатости поверхности в пределах данной партии и с колебаниями других факторов. Зажимная сила Q может изменяться от Qmax до Qmin, что в значительной мере зависит от конструкции зажимного устройства.

Графическая зависимость у = f (Q) представлена на рис.3.19. Принимая возможные предельные значения коэффициента С и силы Q, получаем деформации Ymin и Ymax, причем Ymax= Сmax Qn max и Ymin = Сmin Qn min..

Разность Ymax - Ymin и является погрешностью закрепления.

Р и с. 3.19. К вопросу погрешности закрепления

Составляющие y1 и y2 погрешности закрепления относятся к категории случайных величин, поэтому их суммирование правильнее выполнять не алгебраически, как показано на рис. 3.19., а по правилу квадратного корня, т. е.

∆Ез = √y12 +y2 2,

причем

y1= Cmin (Qn max — Qn min) и y2 = (Cmax — Cmin) Qn max.

Снижение погрешности закрепления может быть достигнуто путем стабилизации зажимной силы и ее рационального направления, а также путем повышения однородности материала заготовки и ее поверхностного слоя.

Третьей составляющей погрешности установки является погрешность, обусловленная приспособлением (∆Епр). Эта погрешность определяется неточностью изготовления приспособления, состоянием приспособления (его изношенностью) и неточностью установки приспособления на станке.

Неточность приспособления при его изготовлении регламентируется техническими условиями и в общем случае составляет 0,25 - 0,1 допуска на соответствующий обрабатываемый размер детали. В процессе эксплуатации приспособления наблюдается износ его установочных элементов, а также элементов, предназначенных для направления и установки режущего инструмента. В зависимости от степени точности обрабатываемой детали устанавливают предельно допустимые износы установочных элементов. Например, при обработке заготовок средних размеров по 6 - 9-му квалитетам точности допустимый износ установочных элементов приспособления не должен превышать 0,015 мм. Неточность установки приспособления на станке при неизменном его закреплении является постоянной величиной и при тщательной выверке приспособления может быть незначительной. В условиях серийного производства при периодической смене приспособлений неточность установки является случайной величиной, изменяющейся в пределах 0,01- 0,02мм.

В се три составляющие погрешности, обусловленной приспособлением, можно считать случайными величинами, которые следует суммировать по правилу квадратного корня, т. е.

∆Епр=√∆Е2пр1+ ∆Е2пр2+ ∆Е2пр3,

где ∆Епр1 — погрешность от неточности изготовления приспособления; ∆Епр2 — погрешность от износа приспособления; ∆Епр3 — погрешность от неточности установки приспособления на станке при его наладке.

Таким образом, при расчете погрешности установки ∆Е все три слагаемые погрешности суммируются как случайные величины, т. е. по формуле

Епр=√∆Е2б+ ∆Е2з+ ∆Е2пр ,

где ∆Еб — погрешность базирования; ∆Ез — погрешность закрепления; ∆Епр — погрешность обусловленная приспособлением.