- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

Выбор баз. Пересчет размеров и допусков при смене баз

Выбор баз имеет важное значение при проектировании технологических процессов. Как указывалось выше, при выборе баз желательно в качестве технологической базы принимать поверхность, которая одновременно является измерительной базой, т. е. соблюдать принцип совмещения технологической и измерительной баз. Наилучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз. Возможность совмещения технологической, измерительной и конструкторской баз при обработке детали должна учитываться конструктором в процессе проектирования и технологом при разработке технологии.

При выборе технологических баз следует придерживаться принципа постоянства базы на основных операциях механической обработки, т. е., по возможности, использовать в качестве технологической базы одни и те же поверхности детали. Целесообразность соблюдения этого принципа особенно необходима, если измерительные базы при выполнении различных операций переменны и в связи с этим трудно осуществить принцип совмещения баз. Для соблюдения принципа постоянства баз в ряде случаев на деталях создают вспомогательные технологические базы, не имеющие конструктивного назначения: центровые гнезда валов, специально обработанные отверстия в корпусных деталях и др.

Если по условиям обработки не удается выдержать принцип постоянства базы, то в качестве новой базы принимают обработанную поверхность, по возможности, наиболее точную и обеспечивающую жесткость установки заготовки. Если вновь принятая база не является измерительной, то производят расчет допуска на получаемый размер с учетом появляющейся погрешности базирования и, если необходимо, ужесточают допуск на размер, определяющий положение новой технологической базы относительно измерительной.

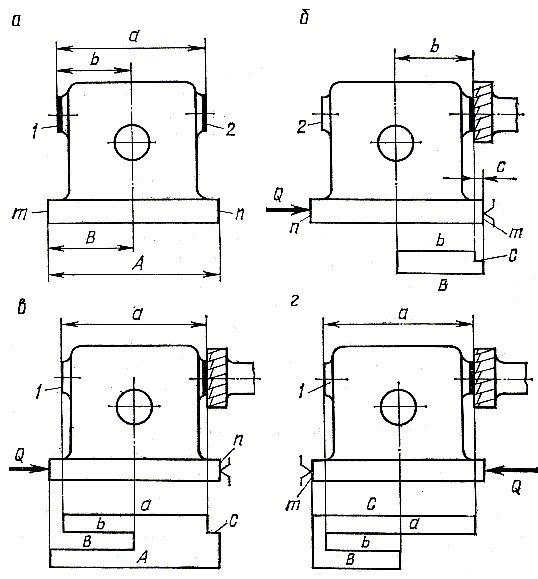

Рассмотрим на примере обработки поверхностей 1 и 2 (рис.3.20,а) влияние постоянства технологической базы на погрешность при получении размеров а и Ь. Нижняя плоскость заготовки и поверхности т и п обработаны на предшествующей операции, причем при получении размеров А и В выдержаны допуски δА и δв.

При расчете погрешностей базирования используем основное уравнение размерной цепи: допуск на замыкающее звено размерной цепи равен сумме допусков на размеры всех остальных звеньев. Фрезерование плоскостей 1 и 2 рассмотрим в двух вариантах.

Согласно первому варианту примем следующую схему базирования: при обработке плоскости 1 заготовка базируется по поверхности т (см. рис. 3.20,б), а при обработке плоскости 2 — поверхности п (рис.3.20,в), т. е. происходит смена базирующих поверхностей.

Р и с. 3.20. Принцип совмещения и постоянства баз

При обработке плоскости 1 выдерживается размер b; погрешность базирования ∆Е’бb = δв + δс. Погрешность базирования при получении размера С будет равна нулю, так как фреза настроена на постоянный размер С, а измерительная база при настройке совпадает с технологической. Следовательно, ∆Е’бb = δв, т. е. погрешность равна допуску на размер В, который связывает измерительную и технологическую базы.

Для условного изображения связей, существующих между составляющими звеньями размерной цепи, в нижней части рис.3.20,б показана схема размерной цепи.

При обработке плоскости 2 (см.рис.3.20,в) в размер а базирование осуществляется по поверхности n; погрешность базирования ∆Е’бa =δB + δА +δb.

Рассмотрим теперь второй вариант обработки с использованием постоянной базы т. При обработке плоскости 1 в размер b со схемой базирования, представленной на рис. 3.20,б погрешность базирования ∆Е’’бb == δв, т. е. ∆Е’’бb=∆Е’бb . При обработке плоскости 2 в размер а со схемой базирования, представленной на рис.3.20,г , погрешность базирования ∆Е’’бa =δB + δb , т.е. ∆Е’’бa <∆Е’бa на размер δА.

Таким образом, путем использования принципа постоянства базы погрешность базирования при получении размера а уменьшена на значение допуска по размеру А, т. е. обработка стала точнее.

При выборе технологических баз следует обеспечить устойчивость и жесткость установки заготовки, необходимую ориентацию ее в приспособлении и вполне определенное положение относительно принятой системы координат, чтобы лишить заготовку всех шести степеней свободы. Это достигается при числе установочных элементов, равном шести (правило шести точек). На рис.3.21,а показана схема установки заготовки А на шесть точек при фрезеровании паза В. Принятая схема базирования с зажимом заготовки силой Q обеспечивает необходимую точность обработки паза относительно других поверхностей заготовки.

Р и с. 3.21. Полное и неполное базирование заготовок

При выполнении некоторых технологических операций допускается неполная ориентация заготовки. Например, на рис.3.21,б показана схема центрования торца с установкой заготовки А в призме В. При данной схеме базирования заготовка лишена пяти степеней свободы; угловое положение заготовки не фиксировано, поскольку не играет роли в выполнении данной операции. На рис.3.21,в показана схема установки дисковой заготовки А на три точки на магнитном столе В плоскошлифовального станка при шлифовании торцовой поверхности. В данном случае при получении размера h точная установка заготовки в горизонтальной плоскости относительно вертикальной оси не требуется.