- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

2.6.3. Протяжные станки

Протяжные станки подразделяют на несколько основных типов: по степени универсальности – станки общего назначения и специальные; по назначению – станки для внутреннего и наружного протягивания; по направлению главного движения и степени автоматизации – станки с вертикальным и горизонтальным главным движением и станки непрерывного действия.

Основными характеристиками протяжного станка являются наибольшая тяговая сила, длина хода штока и диапазон скоростей протягивания. Современные протяжные станки создают усилие 3 104 – 106 Н. Гидропривод станков в зависимости от их мощности имеет расход 20 – 1000 л/мин и развивает давление 20 – 2000 МПа. Диапазон скоростей протягивания на протяжных станках - от 0,3 до 20 м/мин.

На протяжных станках главное движение чаще совершает протяжка, а заготовка установлена неподвижно (см.рис. 2.57), подача обеспечивается конструкцией протяжного инструмента.

Для обработки внутренних поверхностей в основном применяют горизонтально-протяжные станки, тяговая сила которых составляет 30 – 100000 Н, скорость рабочего хода - 0,3 – 20 м/мин. Длина хода каретки - 1000 – 2000 мм. Для внутреннего протягивания в настоящее время широко применяют вертикально-протяжные станки.

В крупносерийном и массовом производстве находят применение многопозиционные станки (два и более суппорта), а также станки непрерывной обработки. Протяжные станки непрерывной обработки обладают очень высокой производительностью. Заготовки устанавливают в специальных приспособлениях на бесконечной тяговой ленте, которая сообщает им главное поступательное движение со скоростью резания. Протяжка неподвижно закреплена в процессе обработки.

На протяжных станках непрерывной обработки карусельного типа заготовки устанавливают на круглом вращающемся столе.

2.7. Станки для нарезания зубчатых колес

2.7.1. Нарезание зубчатых колес по методу копирования

Наибольшее распространение в машиностроении получили зубчатые передачи с малочувствительным к изменению межцентрового расстояния эвольвентным зацеплением. Следовательно, основная масса зубобобрабатывающих инструментов, станков и оснастки предназначена для воспроизведения соответствующих этому зацеплению эвольвентных профилей и дна впадины на заготовках. Для получения этих профилей используют два принципиально различных метода формообразования: копирования и обката.

При методе копирования применяют инструменты, профиль режущей кромки которых совпадает с профилем впадины и при обработке копируется на заготовке. Сложный (эвольвентный) профиль режущей кромки такого инструмента позволяет выполнять обработку по этому методу при минимальном числе формообразующих движений на станках с простой кинематикой. При методе обката профиль режущей кромки отличается от профиля впадины, которая получается как огибающая нескольких последовательных положений инструмента. Режущая кромка этого инструмента при обработке эвольвентного профиля получает дополнительные движения формообразования, что усложняет кинематическую схему станка.

Таким образом, все зубообрабатывающие инструменты могут быть разделены на инструменты, работающие по методу копирования, и инструменты, работающие по методу обката.

К инструментам, работающим по методу копирования, относятся дисковые и пальцевые модульные фрезы, используемые в единичном производстве, зуборезные головки и протяжки, применяемые в массовом производстве.

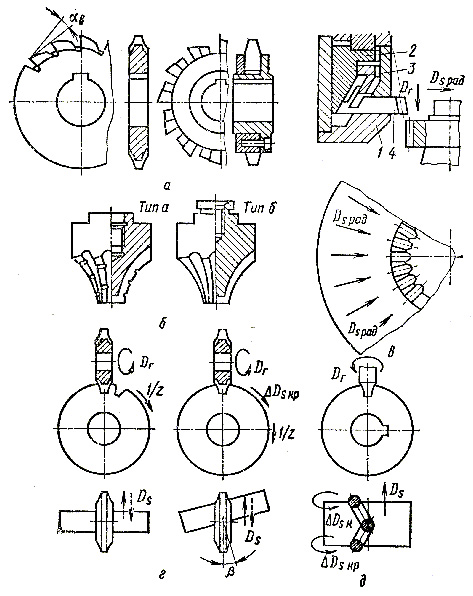

Дисковые модульные фрезы (рис. 2.59, а) – это фасонные фрезы с затылованными зубьями. Их основное преимущество в том, что они позволяют обрабатывать прямозубые и косозубые зубчатые колеса на универсальных фрезерных станках, а также нарезать крупномодульные колеса. Обработка колес на универсальных фрезерных станках сопровождается погрешностями периодического деления, выполняемого делительной головкой, что вместе с погрешностями установки фрезы и отклонениями ее профиля не позволяет получить колеса выше 10-й и 9-й степеней точности. Отклонение профиля связано не только с погрешностями, возникающими при изготовлении фрезы, но также и с тем, что каждому числу зубьев соответствует свой профиль. Но иметь в условиях единичного производства для каждого числа зубьев свою фрезу экономически нецелесообразно, и поэтому приходится применять один и тот же инструмент для нарезания группы колес с близкими числами зубьев. В основном наборе дисковых модульных фрез (до модуля m= 8) весь диапазон чисел зубьев с z = 12 и до (рейка) разбит на восемь групп, каждой из которых соответствует фреза своего номера (табл. 2.2).

Таблица 2.2

Номер фрезы |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

Число зубьев колеса |

12–13 |

14–16 |

17–20 |

21–25 |

26–34 |

35–54 |

55 –134 |

135 и более |

С увеличением модуля усиливается влияние числа зубьев на профиль зуба, из-за чего для модулей колеса m > 8 диапазон зубьев разбивают не на 8, а на 15, а для более точных колес – на 26 номеров фрез.

Обработку крупномодульных колес выполняют за два рабочих хода: черновой (подготовительный) и чистовой. Предварительная обработка выполняется фрезой сборной конструкции с зубьями, изготовленными из твердых сплавов ВК6 и ВК8. Мелкомодульные (m = 1 мм) дисковые фрезы полностью изготавливают из твердого сплава. Чистовую обработку выполняют цельными фрезами, изготовленными из быстрорежущих сталей повышенной производительности – Р9К5, Р9К10, Р10К5Ф5 по ГОСТ 19265 – 73.

Пальцевые модульные фрезы (рис. 2.59, б) используют для нарезания крупномодельных прямозубых и шевронных колес. Режущую часть пальцевых модульных фрез изготовляют из легированных и быстрорежущих сталей типа Р6М5. При нарезании зубчатых колес дисковыми и пальцевыми модульными фрезами главное движение резания сообщается (рис. 2.59, г, д) инструменту, а движения подачи – заготовке, установленной в делительном приспособлении на столе станка. Направление движения подачи при обработке прямозубых колес совпадает с направлением зуба. Таким же образом направлено движение подачи при нарезании косозубых колес дисковой модульной фрезой, но при этом стол фрезерного станка разворачивают на угол ~ наклона зубьев и его ходовой винт зубчатыми передачами связывают со шпинделем делительной головки, где установлена заготовка. При нарезании косозубых и шевронных колес пальцевой модульной фрезой стол не разворачивают, но вращение его ходового винта передается зубчатыми колесами заготовке, установленной в шпинделе делительного устройства на столе.

В результате сложения движения стола и поворота заготовки нарезается наклонный или шевронный зуб (см. рис. 2.59. д).

Наряду с нарезанием в массовом производстве все большее распространение получает накатывание зубчатых деталей (зубчатых колес, шлицевых валов, цепных звездочек и т. д.) инструментом, работающим по методу копирования.

Р и с. 2.59. Схема обработки и инструменты, работающие по методу копирования:

а – дисковые модульные фрезы; б – пальцевые модульные фрезы; в – многорезцовая головка; г – схема нарезания цилиндрических колес дисковыми и модульными фрезами; д – схема нарезания шевронного колеса пальцевой модульной фрезой