- •Структура (состав) дисциплины тм и омп

- •Основные сведения о теории резания, ри и мрс

- •Резьбонарезание, зубонарезание, зубофрезерные станки

- •Комплексная обработка, агрегатные станки, станки с чпу, автоматические линии, оц и тоц, гпм, ртк

- •1.1. Стандартизация

- •Допуск – это интервал, в пределах которого должны находиться действительные размеры годных деталей. Он может быть только положительной величиной.

- •Нижнее отклонение ei, ei – это алгебраическая разность между наименьшим предельным и номинальным размерами:

- •Значения допусков, мкм

- •Условия применения относительной геометрической точности формы цилиндрических поверхностей.

- •1.2.6.3. Шероховатость поверхности и ее обозначение на чертежах.

- •1.3.1.Основные понятия. Классификация средств измерения и контроля.

- •1.3.5. Предельные калибры

- •2.1.1. Материалы для режущих инструментов.

- •2.1.2. Элементы режима резания.

- •2.1.3. Геометрия токарных резцов.

- •2.1.4. Стружкообразование при резании.

- •2.7.5. Силы в процессе резания.

- •2.1.6. Тепловые явления при резании.

- •Следовательно, приближенно количество образуемой теплоты в единицу времени, (Дж/с),

- •Тепловой баланс процесса резания (рис. 2.11) можно записать в виде:

- •2.1.7. Изнашивание и стойкость режущих инструментов.

- •2.1.7.1. Закономерности и виды износа инструментов.

- •2.1.7.2. Критерии износа инструментов.

- •2.1.7.3.Смазывающе-охлаждающие среды (сос, в том числе сож),

- •2.1.8. Скорость резания и стойкость инструментов.

- •2.1.9. Основные сведения о металлорежущих станках.

- •2.1.9.1. Классификация и обозначение станков.

- •2.1.9.2. Движения в станках.

- •2.1.9.3. Определение крутящего момента и мощности

- •2.1.9.4. Назначение и взаимодействие основных частей и механизмов станка.

- •2.4.9.5. Приводы главного движения станков.

- •2.2 Обработка на токарных станках

- •2.2.1.Общие сведения о токарной обработке

- •2.2.2. Устройство и работа токарного станка

- •2.2.3. Работы, выполняемые на токарных станках, и режущий инструмент

- •2.2.4. Обработка заготовок на токарно-револьверных станках

- •2.2.4. Нормирование обработки на токарных станках

- •При обтачивании и растачивании основное время, мин., определяется по формуле

- •2.3.1. Основные схемы

- •2.3.2. Определение основного времени

- •2.3.5. Сверлильные станки

- •2.3.6. Расточные станки

- •2.4 Фрезерование и обработка на фрезерных станках

- •2.4.1. Особенности фрезерования и элементы режима резания

- •Р и с. 2.36. Зуб фрезы – резец

- •Скорость, м/мин, главного движения фрезерования определяют по формуле

- •2.4.2. Силы резания и мощность при фрезеровании

- •2.4.3. Попутное и встречное фрезерование

- •2.4.4. Фрезы для обработки различных поверхностей

- •2.5. Обработка на строгальных и долбежных станках

- •2.5.1. Особенности строгания и долбления

- •2.5.2. Конструктивные особенности и геометрические параметры

- •2.5.3. Строгальные и долбежные станки

- •2.6. Обработка на протяжных станках

- •2.6.1. Протягивание и протяжной инструмент

- •2.6.2. Типы протяжек, их конструктивные элементы и

- •2.6.3. Протяжные станки

- •2.7. Станки для нарезания зубчатых колес

- •2.7.1. Нарезание зубчатых колес по методу копирования

- •2.7.2. Инструменты и технологические процессы

- •2.7.3. Зубообрабатывающие станки для нарезания цилиндрических колес

- •2.8. Обработка на шлифовальных станках

- •2.8.1. Абразивные инструменты и их характеристика

- •2.8.2. Основные типы абразивных инструментов.

- •2.8.3. Виды шлифования

- •2.8.4. Виды шлифовальных станков

- •2.8.4.1. Конструктивные особенности универсального плоскошлифовального станка с прямоугольным столом и горизонтальной осью шпинделя

- •2.8.4.2. Конструктивные особенности универсального круглошлифовального станка

- •2.8.4.3. Конструктивные особенности внутришлифовального станка

- •2.8.4.4. Конструктивные особенности бесцентрово-шлифовального станка

- •3.1.1. Изделие и технологический процесс в машиностроении

- •3.1.1.1. Качество продукции

- •3.1.1.2. Изделие и его элементы

- •3.1.1.3. Производственный и технологический процессы

- •3.1.1.4. Техническая норма времени

- •3.1.1.5. Типы производства и методы работы

- •3.1.2.Точность механической обработки и методы её обеспечения

- •3.1.2.1. Основные понятия и определения

- •3.1.2.2. Анализ параметров точности механической обработки методом

- •3.1.2.3. Базы и погрешность установки заготовок

- •Выбор баз. Пересчет размеров и допусков при смене баз

- •3.1.2.5. Факторы, влияющие на точность механической обработки

- •Путь резания при точении одной заготовки

- •3.1.2.6.Определение суммарной погрешности

- •3.1.2.7. Пути повышения точности механической обработки

- •3.1.3 Качество поверхности деталей машин и заготовок

- •3.1.3.1. Основные понятия и определения

- •3.1.3.2. Влияние качества поверхности на эксплуатационные свойства деталей

- •3.1.3.3. Факторы, влияющие на качество поверхности

- •3.1.3.4. Методы измерения и оценки качества поверхности

- •Средства измерения шероховатости поверхности

- •3.1.3.5. Технологические методы, повышающие качества

- •3.1.4. Технологичность и ремонтопригодность конструкций

- •3.1.4.1. Основные понятия и определения

- •3.1.4.2. Технологические требования к конструкции сборочных единиц

- •2. Требования к конструктивному оформлению элементарных поверхностей деталей.

- •З.1.4.4. Ремонтопригодность машин

- •Заготовки для деталей машин

- •Методы получения заготовок

- •3.1.5.6. Предварительная обработка заготовок

- •3. 2. Основы проектирования технологических

- •3.2.1. Основные понятия и положения

- •Этапы проектирования технологических процессов механической обработки

- •3 .2.3. Анализ исходных данных и технологический контроль чертежа

- •Выбор типа производства

- •Выбор исходной заготовки

- •Выбор технологических баз

- •Общие рекомендации при выборе баз:

- •Установление маршрута обработки отдельных поверхностей

- •Проектирование технологического маршрута изготовления детали с выбором типа оборудования

- •Расчет (выбор) припусков

- •3.2.10 Определение промежуточных и исходных размеров заготовки

- •Проектирование технологических операций.

- •3.2.1.1. Структура построения операций обработки.

- •Выбор оборудования.

- •Выбор технологической оснастки.

- •Расчет режимов обработки.

- •Техническое нормирование производства.

- •Нормирование технологического процесса (пример расчета для детали «Ось шестерни», см.Прил. 2, часть 1)

- •Технико-экономические показатели.

- •Методика расчета себестоимости

- •Методика расчета составляющих z

- •Документирование технологического процесса

- •Типизация технологических процессов

- •Специфика построения групповых технологических процессов

- •3.2.17.Проектирование технологических процессов на эвм

- •Обработка детали в условиях ртк или гпм

3.1.3.5. Технологические методы, повышающие качества

поверхностного слоя деталей машин

В получении поверхностного слоя высокого качества важную роль играют финишные операции.

На состояние поверхностного слоя детали влияют не только режимы финишных операций, но и предшествующие им операции обработки, в том числе и технология получения исходных заготовок. Для получения износостойкого поверхностного слоя применяют ряд технологических приемов. К ним относятся:

термическое упрочнение поверхностного слоя путем закалки стальных деталей;

химико-термическая обработка (цементация с последующей закалкой и отпуском, азотирование и др.);

нанесение на рабочие поверхности покрытий гальваническим или химическим способом, наплавкой износостойких сплавов, металлизацией напылением и другими способами,

упрочнение деталей поверхностным пластическим деформированием.

Поверхностное пластическое деформирование достигается упрочнением деталей дробью, обкаткой наружных поверхностей, раскаткой и дорнированием отверстий. Перечисленные способы упрочнения стальных деталей позволяют повысить их усталостную прочность, износостойкость, а при обкатке, раскатке отверстий и дорнировании повысить точность размеров и снизить шероховатость поверхности.

Р и с. 3.30 Центробежно-шариковый Р и с. 3.31. Обкатка роликами.

наклеп.

При упрочнении деталей дробью применяют стальную дробь диаметром от 0,4 до 2 мм, которую направляют с помощью дробемета на обрабатываемую поверхность со скоростью 50—90 м/с, создавая наклеп на глубину до 1 мм. Наиболее распространены механические дробеметы, в которых дробь разбрасывается лопатками ротора, вращающегося с частотой до 3500 об/мин, и пневматические (дробеструйный наклеп). Стал также применяться центробежно-шариковый наклеп, выполняемый с помощью установки (рис.3.30) рабочим органом которой является сепаратор 3, в котором свободно размещены шарики 2. При вращении сепаратора шарики под действием центробежной силы выдвигаются на размер h, ударяя о поверхность детали 1.

В зависимости от физико-механических свойств деталей твердость поверхностного слоя в результате упрочнения дробью повышается на 20-50 %, а глубина наклепа достигает 0,5-1,5 мм. В зоне наклепа образуются сжимающие напряжения до 500- 800 МПа, а под слоем - растягивающие. Процесс упрочнения длится не более 10 мин. Повышение времени обработки приводит к появлению микротрещин в результате перенаклепа. При упрочнении пружин их срок службы повышается в 1,5-2 раза, зубчатых колес - в 2-2,5, рессор - в 10-2, щек камнедробилок - в 3- 4 раза.

Упрочнение наружных поверхностей путем их обкатки свободно вращающимися роликами (рис.3.31.) осуществляют путем прижима роликов к обрабатываемой поверхности с силой Р = 1,5-4 кН. Припуск на обкатывание составляет 0,01—0,02 мм. В результате обкатывания стальных деталей шероховатость поверхности может быть изменена с Rа = 2,5 мкм до Rа = 0,32 мкм, а точность размера повышена на 10-15 %.

Р и с. 3. 32. Раскатник роликовый

Перед обкатыванием поверхность обрабатывают чистовой обточкой тел вращения или чистовым фрезерованием плоскостей. После обкатки твердость поверхности повышается на 15-25 %. Применяя накатывание галтелей коленчатых валов, повышают их усталостную прочность на 50-100 %.

Упрочнять галтели коленчатых валов можно также вибрирующим роликом или механической чеканкой, причем для чеканки коленчатых валов приспособление монтируют на суппорте токарного станка, а вал закрепляют в центрах станка. В результате чеканки возникают напряжения сжатия до 1000 МПа, а твердость поверхности повышается на 30-50 %.

Для раскатывания отверстий применяют раскатники, называемые также вальцовками. На рис. 3.32показан роликовый раскатник: 1 — контргайка; 2 — резьбовая втулка, регулирующая положение роликов; 3 — оправка с конусным хвостовиком; 4 — ролики; 5 — корпус. Отверстия раскатывают, в частности, при изготовлении гидроцилиндров, корпусных деталей, шатунов.

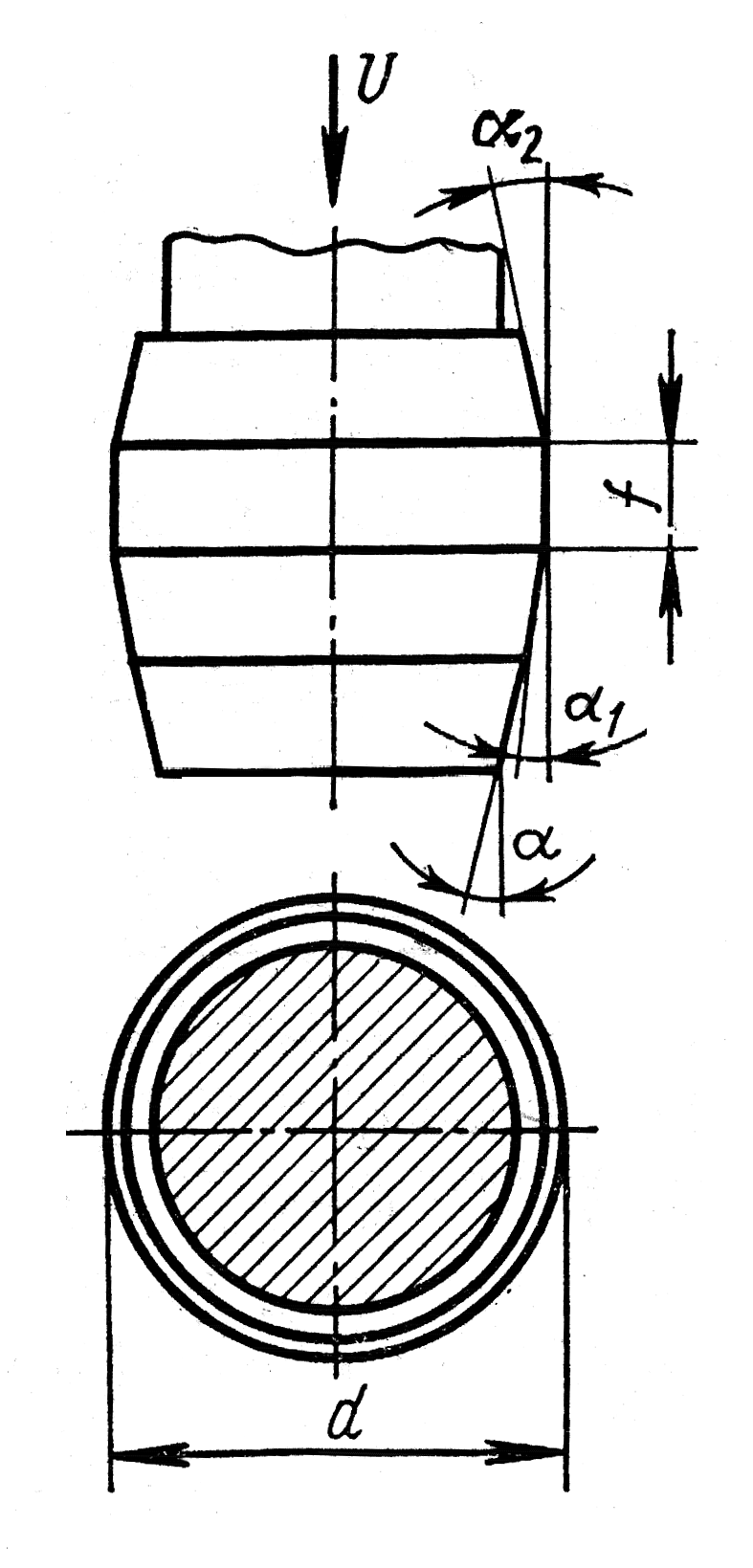

Р и с. 3.33. Дорн

Дорнование- это процесс продавливания дорна или стальных шариков через отверстие. При этом точность отверстия повышается на один квалитет, а шероховатость поверхности изменяется с Rа = 2,5 мкм до Rа = 0,63 - 0,16 мкм при одновременном повышении износостойкости детали. На рис. 3.3 показана рабочая часть дорна: α — заборный угол; α1 — переходный угол; α2 — задний угол; f—цилиндрическая часть. Переходный угол α1= 1 - 1,5° предназначен для уменьшения усилия на дорне. В процессе ремонта двигателей дорнование часто применяют при обработке отверстий втулок верхней головки шатуна.

Упрочняющая технология дает эффект не только при изготовлении деталей, но и после выполнения ремонтных операций, например после наплавки изношенных поверхностей, так как операции наплавки снижают усталостную прочность деталей.