- •В.Н. Евстигнеев, м.А. Китаева, б.В. Устинов расчет и конструирование приводов главного движения металлорежущих станков

- •150400.65 «Технологические машины и оборудование»

- •Оглавление

- •Предисловие

- •1. Задачи, тематика и организация курсового проектирования

- •1.1. Задачи и требования к курсовой работе

- •1.2. Тематика и содержание курсовых работ

- •1.3. Указания к написанию разделов пояснительной записки

- •Введение

- •Современные тенденции развития станков

- •Разработка технологического процесса обработки детали на станке

- •Разработка кинематической схемы привода главного движения

- •Технические расчеты деталей привода

- •Выбор системы смазки привода

- •Заключение

- •1.4. Требования к оформлению пояснительной записки

- •Общие положения

- •Оформление пояснительной записки

- •Формулы и уравнения

- •Иллюстрации и рисунки

- •Оформление таблиц

- •Описание библиографического списка

- •1.5. Требования к оформлению графических материалов

- •Указания к оформлению чертежа общего вида

- •Указания к оформлению сборочного чертежа

- •Указания к оформлению чертежа детали

- •Указания к оформлению кинематической схемы

- •1.6. Организация выполнения курсовой работы

- •2. Методические материалы для обоснования конструкции привода главного движения

- •2.1. Электродвигатели

- •С разными режимами работы

- •Численные значения технических характеристик электродвигателя аирм132м4 при изменении частоты тока от 50 до 125 Гц

- •Конструктивные исполнения по способу монтажа двигателей серий аи, 5а, 6а, адчр

- •2.2. Проектрование кинематической схемы привода главного движения

- •2.2.1. Разработка кинематики привода со ступенчатым регулированием частоты вращения

- •2.2.2. Разработка кинематики привода с бесступенчатым регулированием частоты вращения шпинделя

- •2.3. Определение диаметров валов коробки скоростей

- •Механические характеристики сталей

- •Номинальные размеры цилиндрических концов валов

- •Допускаемые номинальные напряжения [σИ] для валов

- •Коэффициенты Kσ и Kτ в ступенчатом переходе с галтелью

- •Коэффициенты Kσ и Kτ для шпоночного паза

- •Коэффициенты Kσ и Kτ для шлицев и резьбы

- •Отношения Kσ/Kdσ и Kτ/Kdτ для посадки деталей на вал с натягом

- •Коэффициенты Kdσ и Kdτ

- •Коэффициенты kFσ и kFτ

- •Коэффициент kv

- •Уравнения упругой линии, максимальные прогибы и углы поворота двухопорных балок

- •Допустимые углы поворота сечения и прогибы вала

- •2.4. Шпоночные и шлицевые соединения

- •Номинальные размеры призматических шпонок (гост 23360-78)

- •Номинальные размеры сегментных шпонок (гост 8794)

- •Размеры прямобочных шлицевых соединений, мм

- •Предпочтительный размерный ряд эвольвентных шлицевых соединений (гост 6033-80)

- •50×2×9H/9gГост 6033-80.

- •50H7/g6×2×h9/g9 гост 6033-80.

- •Допускаемые напряжения [σ]см для неподвижных соединений

- •2.5. Выбор уплотнений опор качения

- •Применение уплотнений опор качения

- •Размеры лабиринтных уплотнений, мм

- •Размеры манжетных уплотнений для валов (гост 8752-79), мм

- •2.6. Выбор системы смазки

- •Предельная быстроходность шпиндельных узлов для различных систем смазки

- •Основные эксплуатационные характеристики масел на нефтяной основе

- •2.7. Шпиндельные узлы с опорами качения

- •Технические характеристики шпиндельных узлов

- •Значения коэффициентов k1, k2, k3 и осевой жесткости j0 для комплексных опор

- •Предварительный натяг шариковых радиально-упорных подшипников, н

- •2.8. Зубчатые передачи

- •2.8.1. Общие сведения о зубчатых передачах

- •Материалы и виды термообработки для изготовления зубчатых колес

- •Рекомендации применения зубчатых колес по нормам плавности

- •Модуль зубьев по гост 9563-80

- •Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

- •Число зубьев шестерни

- •Формулы для расчета сил в зацеплении

- •2.8.2. Расчет зубчатых передач

- •Расчет модулей зубчатых передач по критерию изгибной прочности

- •Пределы выносливости σFlimb, σНlimb и коэффициенты безопасности sf, sh при расчете на контактную и изгибную прочность

- •Показатели степени кривой усталости qF, qН и коэффициенты приведения μF, μН

- •Коэффициенты расчетной нагрузки

- •Коэффициенты kFβ и kНβ

- •Коэффициенты kfv и kнv динамической нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет на контактную выносливость зубьев

- •Базовое число циклов nHlim

- •2.8.3. Конструкция зубчатых колес

- •2.9. Ременные передачи

- •Основные характеристики ременных передач

- •2.9.1. Клиноременная передача

- •Характеристики сечений импортных клиновых ремней

- •Длина клинового ремня

- •2.9.2. Поликлиновая передача

- •Поликлиновые отечественные ремни, изготавливаемые серийно

- •Параметры сечений поликлиновых ремней импортного производства по din 7867

- •Поликлиновые импортные ремни, изготавливаемые серийно

- •2.9.3. Зубчатоременная передача

- •Резиновые зубчатые литьевые ремни, изготавливаемые серийно

- •Основные типоразмеры выпускаемых зубчатых ремней импортного производства

- •2.9.4. Определение кинематических и геометрических параметров ременных передач Передаточное число ременной передачи

- •Сечения клиновых ремней

- •Модуль зубчатого ремня и число зубьев шкивов

- •Параметры зубчатоременных передач

- •Диаметры шкивов и скорость ремня

- •Угол обхвата

- •Межосевое расстояние и расчетная длина ремня

- •2.9.5. Методика расчета ременных передач по тяговой способности

- •Клиноременная передача

- •Параметры для определения Cl

- •Коэффициент режима нагрузки, Cp

- •Поликлиновая передача

- •Параметры клиновых ремней

- •Зубчатоременная передача

- •Силы, действующие на валы

- •Силы, действующие на валы

- •Расчет ременных передач на долговечность

- •2.9.6. Шкивы ременной передачи

- •Профиль шкива клиноременной передачи

- •Профиль ремня поликлиновой передачи

- •Профиль шкива зубчатоременной передачи

- •Основные размеры шкивов ременных передач

- •Способы натяжения ремней

- •Рекомендации по конструктивному расположению шкивов в приводе

- •3. Разработка кинематики привода подач

- •Коэффициент μ

- •4. Примеры проектирования приводов главного движения металлорежущих станков

- •С электродвигателем модели аир132м2

- •Параметры трех вариантов коробок скоростей

- •1. Разработка кинематической схемы привода

- •2. Расчёты для обоснования конструкции деталей привода

- •40×2×7H/7nГост 6033-80.

- •95×3×7H/7nГост 6033-80.

- •Параметры зубчатых передач привода

- •3. Проверочные расчеты деталей привода

- •Основные силовые характеристики зубчатых передач при работе с максимальным моментом

- •Коэффициенты расчетной нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет цилиндрических зубчатых передач на контактную выносливость зубьев

- •Кинематические и силовые характеристики ременной передачи по кинематической схеме привода

- •Параметры сечения 11м клинового ремня

- •Проверочный расчет ременной передачи по тяговой способности

- •Основные размеры шкивов ременной передачи

- •Механические свойства сталей

- •Нагрузка, действующая на II вал коробки скоростей со стороны деталей привода

- •Расчет нормальных σ и касательных τ напряжений в опасных сечениях вала

- •Проверочный расчет вала по критерию статической прочности

- •Проверочный расчет вала по критерию усталости материала

- •Проверочный расчет эвольвентных шлицевых соединений

- •Проверочный расчет шлицевого соединения d – 8×36×40h7/h6×f10/e9

- •4. Расчет и обоснование параметров шпиндельного узла

- •Технические характеристики шпиндельного узла

- •Расчет жесткости опор шпинделя

- •Расчет шпинделя на жесткость

- •Геометрические параметры деталей привода

- •Режимы обработки

- •Расчет потерь в электродвигателе при заданной мощности

- •Список рекомендуемой литературы

Допускаемые напряжения [σ]см для неподвижных соединений

|

Термообработка шлицев |

Допускаемые напряжения, МПа | ||

|

при статической нагрузке |

при переменной нагрузке |

при ударной нагрузке | |

|

Улучшение (HRC30…35) |

80…120 |

60…100 |

35…50 |

|

Закалка ТВЧ; цементация (HRC>35) |

120…200 |

100…140 |

40…70 |

|

Азотирование (НВ 150…300 ) |

60…80 |

40…60 |

30…40 |

Для подвижных соединений численные значения величины допускаемых напряжений уменьшаются в два раза.

2.5. Выбор уплотнений опор качения

Уплотнения опор качения призваны удерживать в подшипниках коробок скоростей металлорежущих станков необходимое количество масла и предотвращать попадание в рабочую зону подшипников посторонних включений в виде твердых частиц пыли и стружки, водных растворов в виде СОЖ и других посторонних предметов окружающей среды.

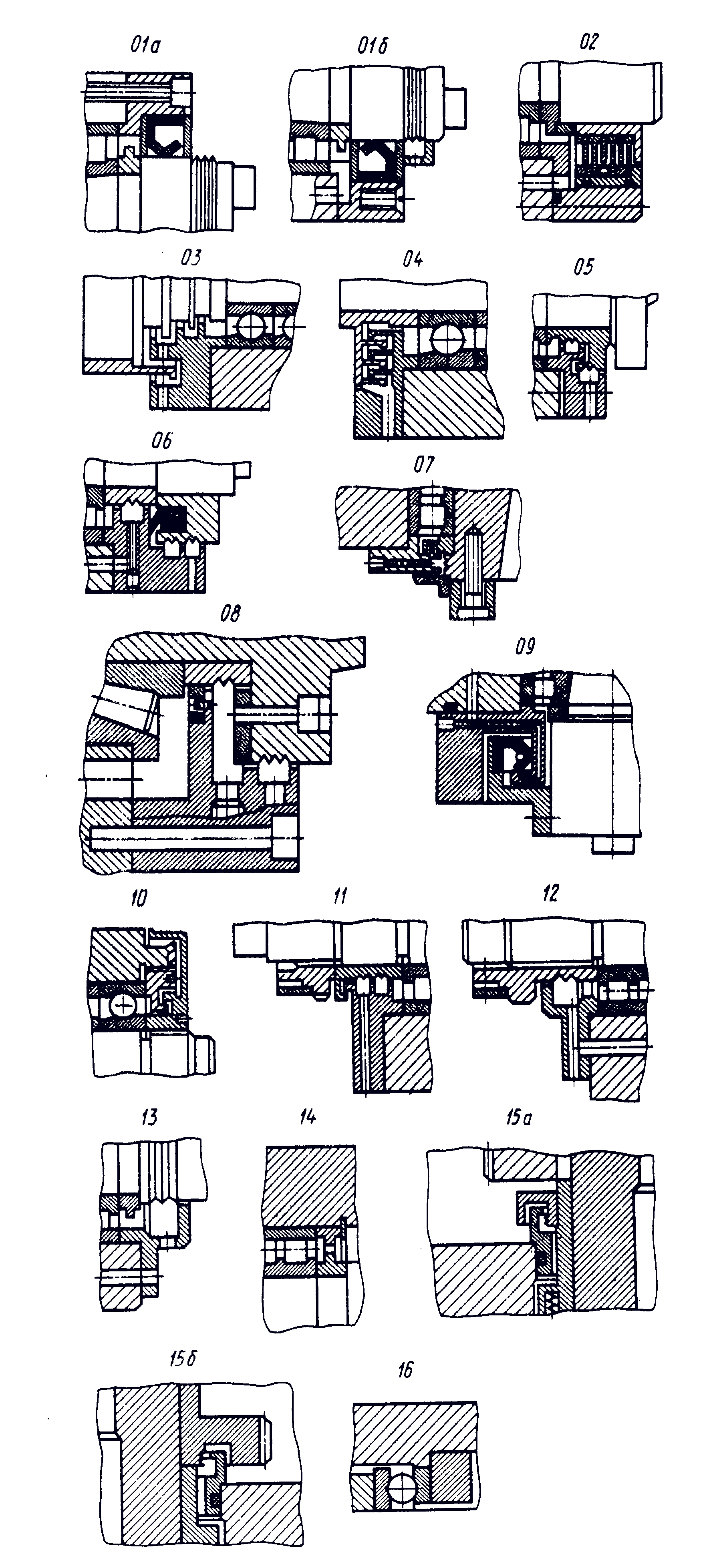

Выбор конструктивных и эксплуатационных параметров уплотнений зависит от условий работы и расположения оси вращения вала с опорами качения, типа системы смазки и других параметров. На рис. 2.22 приведены виды широко распространенных уплотнений для валов с подшипниками, в том числе и для шпиндельных узлов станка. Выбор вида уплотнения для конкретных условий вращения рекомендуется производить по табл. 2.20 [22], в виде ответов на вопросы условий эксплуатации уплотнения (1 – можно применять, 0 – нельзя использовать). Параметрdnmax означает быстроходность вала (здесьd– диаметр вращающего вала, мм;nmax– максимальная частота его вращения, мин-1).

Рис. 2.22. Виды уплотнений, применяемых в станочных узлах

Таблица 2.20

Применение уплотнений опор качения

|

Варианты уплотнений |

Условия эксплуатации уплотнений | |||||||||||

|

Опора |

Расположение уплотнения |

Метод смазывания опоры |

Быстроходность λ = dnmax, мм·мин-1 | |||||||||

|

Передняя |

Задняя |

Наружное |

Внутреннее |

П |

К |

Ц |

М |

В |

< 1,5·105 |

1,5·105…5·105 |

>5·105 | |

|

01а |

1 |

0 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

0 |

0 |

|

01б |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

0 |

0 |

1 |

0 |

0 |

|

02 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

1 |

1 |

1 |

|

03 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

04 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

04 |

0 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

05а |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

05б |

0 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

06 |

1 |

0 |

1 |

0 |

0 |

0 |

1 |

0 |

0 |

1 |

1 |

0 |

|

06 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

1 |

1 |

0 |

|

07 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

08 |

1 |

0 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

|

09 |

1 |

0 |

1 |

0 |

0 |

1 |

1 |

0 |

1 |

1 |

1 |

0 |

|

10 |

1 |

0 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

1 |

1 |

1 |

|

10 |

1 |

0 |

1 |

0 |

0 |

0 |

0 |

1 |

0 |

1 |

1 |

1 |

|

10 |

0 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

11 |

0 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

11 |

0 |

1 |

1 |

0 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

|

12 |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

12 |

0 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

13 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

14 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

14 |

0 |

1 |

0 |

1 |

1 |

0 |

0 |

0 |

0 |

1 |

1 |

1 |

|

15 |

1 |

0 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

15 |

0 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

16 |

1 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

|

16 |

1 |

1 |

0 |

1 |

0 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

Окончание табл. 2.20

|

Варианты уплотнений |

Условия эксплуатации уплотнений | ||||||||

|

Расположение оси вращения опоры |

Внешняя среда |

Место расположения приводного элемента | |||||||

|

Горизонтальное |

Вертикальное А |

Вертикальное Б |

I |

II |

III |

Между опорами |

На заднем конце (шкив, муфта) |

На заднем конце (зубчатое колесо) | |

|

01а |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

|

01б |

1 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

|

02 |

1 |

0 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

|

03 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

|

04 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

|

04 |

1 |

1 |

0 |

1 |

1 |

0 |

0 |

1 |

0 |

|

05а |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

|

05б |

1 |

1 |

0 |

1 |

1 |

0 |

0 |

1 |

1 |

|

06 |

1 |

0 |

0 |

1 |

1 |

0 |

1 |

1 |

1 |

|

06 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

|

07 |

1 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

1 |

|

08 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

|

09 |

0 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

|

10 |

1 |

1 |

0 |

1 |

1 |

0 |

1 |

1 |

1 |

|

10 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

|

10 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

|

11 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

11 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

|

12 |

1 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

|

12 |

1 |

1 |

0 |

1 |

1 |

1 |

1 |

1 |

1 |

|

13 |

1 |

0 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

|

14 |

1 |

0 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

|

14 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

1 |

0 |

|

15 |

0 |

0 |

1 |

1 |

1 |

1 |

1 |

0 |

0 |

|

15 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

0 |

0 |

|

16 |

1 |

1 |

1 |

1 |

1 |

1 |

0 |

1 |

0 |

|

16 |

1 |

0 |

0 |

1 |

1 |

1 |

0 |

1 |

1 |

Таблица позволяет сравнить между собой несколько вариантов уплотнений и выбрать наилучший из них, который наберет больше положительных ответов (больше единичек).

В таблице обозначено:

метод смазывания опор: П – смазывание опор пластичным материалом; К – капельное смазывание опор; Ц – циркуляционное смазывание опор; М – смазывание опор масляным туманом; В – смазывание опор впрыскиванием;

расположение оси вращения опоры: А – передний конец шпинделя обращен вверх; Б – передний конец шпинделя обращен вниз;

внешняя среда: I– слабозагрязненная среда (наличие сливной стружки, отсутствие СОЖ);II– среднезагрязненная среда (наличие любой стружки, отсутствие СОЖ);III– сильнозагрязненная среда (наличие любой стружки, абразива и большого количества СОЖ).

Размеры бесконтактных (лабиринтных) уплотнений (03, 04, 05 и т.д., рис. 2.22) приведены в табл. 2.21, а манжетных уплотнений в табл. 2.22.

Таблица 2.21