- •В.Н. Евстигнеев, м.А. Китаева, б.В. Устинов расчет и конструирование приводов главного движения металлорежущих станков

- •150400.65 «Технологические машины и оборудование»

- •Оглавление

- •Предисловие

- •1. Задачи, тематика и организация курсового проектирования

- •1.1. Задачи и требования к курсовой работе

- •1.2. Тематика и содержание курсовых работ

- •1.3. Указания к написанию разделов пояснительной записки

- •Введение

- •Современные тенденции развития станков

- •Разработка технологического процесса обработки детали на станке

- •Разработка кинематической схемы привода главного движения

- •Технические расчеты деталей привода

- •Выбор системы смазки привода

- •Заключение

- •1.4. Требования к оформлению пояснительной записки

- •Общие положения

- •Оформление пояснительной записки

- •Формулы и уравнения

- •Иллюстрации и рисунки

- •Оформление таблиц

- •Описание библиографического списка

- •1.5. Требования к оформлению графических материалов

- •Указания к оформлению чертежа общего вида

- •Указания к оформлению сборочного чертежа

- •Указания к оформлению чертежа детали

- •Указания к оформлению кинематической схемы

- •1.6. Организация выполнения курсовой работы

- •2. Методические материалы для обоснования конструкции привода главного движения

- •2.1. Электродвигатели

- •С разными режимами работы

- •Численные значения технических характеристик электродвигателя аирм132м4 при изменении частоты тока от 50 до 125 Гц

- •Конструктивные исполнения по способу монтажа двигателей серий аи, 5а, 6а, адчр

- •2.2. Проектрование кинематической схемы привода главного движения

- •2.2.1. Разработка кинематики привода со ступенчатым регулированием частоты вращения

- •2.2.2. Разработка кинематики привода с бесступенчатым регулированием частоты вращения шпинделя

- •2.3. Определение диаметров валов коробки скоростей

- •Механические характеристики сталей

- •Номинальные размеры цилиндрических концов валов

- •Допускаемые номинальные напряжения [σИ] для валов

- •Коэффициенты Kσ и Kτ в ступенчатом переходе с галтелью

- •Коэффициенты Kσ и Kτ для шпоночного паза

- •Коэффициенты Kσ и Kτ для шлицев и резьбы

- •Отношения Kσ/Kdσ и Kτ/Kdτ для посадки деталей на вал с натягом

- •Коэффициенты Kdσ и Kdτ

- •Коэффициенты kFσ и kFτ

- •Коэффициент kv

- •Уравнения упругой линии, максимальные прогибы и углы поворота двухопорных балок

- •Допустимые углы поворота сечения и прогибы вала

- •2.4. Шпоночные и шлицевые соединения

- •Номинальные размеры призматических шпонок (гост 23360-78)

- •Номинальные размеры сегментных шпонок (гост 8794)

- •Размеры прямобочных шлицевых соединений, мм

- •Предпочтительный размерный ряд эвольвентных шлицевых соединений (гост 6033-80)

- •50×2×9H/9gГост 6033-80.

- •50H7/g6×2×h9/g9 гост 6033-80.

- •Допускаемые напряжения [σ]см для неподвижных соединений

- •2.5. Выбор уплотнений опор качения

- •Применение уплотнений опор качения

- •Размеры лабиринтных уплотнений, мм

- •Размеры манжетных уплотнений для валов (гост 8752-79), мм

- •2.6. Выбор системы смазки

- •Предельная быстроходность шпиндельных узлов для различных систем смазки

- •Основные эксплуатационные характеристики масел на нефтяной основе

- •2.7. Шпиндельные узлы с опорами качения

- •Технические характеристики шпиндельных узлов

- •Значения коэффициентов k1, k2, k3 и осевой жесткости j0 для комплексных опор

- •Предварительный натяг шариковых радиально-упорных подшипников, н

- •2.8. Зубчатые передачи

- •2.8.1. Общие сведения о зубчатых передачах

- •Материалы и виды термообработки для изготовления зубчатых колес

- •Рекомендации применения зубчатых колес по нормам плавности

- •Модуль зубьев по гост 9563-80

- •Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

- •Число зубьев шестерни

- •Формулы для расчета сил в зацеплении

- •2.8.2. Расчет зубчатых передач

- •Расчет модулей зубчатых передач по критерию изгибной прочности

- •Пределы выносливости σFlimb, σНlimb и коэффициенты безопасности sf, sh при расчете на контактную и изгибную прочность

- •Показатели степени кривой усталости qF, qН и коэффициенты приведения μF, μН

- •Коэффициенты расчетной нагрузки

- •Коэффициенты kFβ и kНβ

- •Коэффициенты kfv и kнv динамической нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет на контактную выносливость зубьев

- •Базовое число циклов nHlim

- •2.8.3. Конструкция зубчатых колес

- •2.9. Ременные передачи

- •Основные характеристики ременных передач

- •2.9.1. Клиноременная передача

- •Характеристики сечений импортных клиновых ремней

- •Длина клинового ремня

- •2.9.2. Поликлиновая передача

- •Поликлиновые отечественные ремни, изготавливаемые серийно

- •Параметры сечений поликлиновых ремней импортного производства по din 7867

- •Поликлиновые импортные ремни, изготавливаемые серийно

- •2.9.3. Зубчатоременная передача

- •Резиновые зубчатые литьевые ремни, изготавливаемые серийно

- •Основные типоразмеры выпускаемых зубчатых ремней импортного производства

- •2.9.4. Определение кинематических и геометрических параметров ременных передач Передаточное число ременной передачи

- •Сечения клиновых ремней

- •Модуль зубчатого ремня и число зубьев шкивов

- •Параметры зубчатоременных передач

- •Диаметры шкивов и скорость ремня

- •Угол обхвата

- •Межосевое расстояние и расчетная длина ремня

- •2.9.5. Методика расчета ременных передач по тяговой способности

- •Клиноременная передача

- •Параметры для определения Cl

- •Коэффициент режима нагрузки, Cp

- •Поликлиновая передача

- •Параметры клиновых ремней

- •Зубчатоременная передача

- •Силы, действующие на валы

- •Силы, действующие на валы

- •Расчет ременных передач на долговечность

- •2.9.6. Шкивы ременной передачи

- •Профиль шкива клиноременной передачи

- •Профиль ремня поликлиновой передачи

- •Профиль шкива зубчатоременной передачи

- •Основные размеры шкивов ременных передач

- •Способы натяжения ремней

- •Рекомендации по конструктивному расположению шкивов в приводе

- •3. Разработка кинематики привода подач

- •Коэффициент μ

- •4. Примеры проектирования приводов главного движения металлорежущих станков

- •С электродвигателем модели аир132м2

- •Параметры трех вариантов коробок скоростей

- •1. Разработка кинематической схемы привода

- •2. Расчёты для обоснования конструкции деталей привода

- •40×2×7H/7nГост 6033-80.

- •95×3×7H/7nГост 6033-80.

- •Параметры зубчатых передач привода

- •3. Проверочные расчеты деталей привода

- •Основные силовые характеристики зубчатых передач при работе с максимальным моментом

- •Коэффициенты расчетной нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет цилиндрических зубчатых передач на контактную выносливость зубьев

- •Кинематические и силовые характеристики ременной передачи по кинематической схеме привода

- •Параметры сечения 11м клинового ремня

- •Проверочный расчет ременной передачи по тяговой способности

- •Основные размеры шкивов ременной передачи

- •Механические свойства сталей

- •Нагрузка, действующая на II вал коробки скоростей со стороны деталей привода

- •Расчет нормальных σ и касательных τ напряжений в опасных сечениях вала

- •Проверочный расчет вала по критерию статической прочности

- •Проверочный расчет вала по критерию усталости материала

- •Проверочный расчет эвольвентных шлицевых соединений

- •Проверочный расчет шлицевого соединения d – 8×36×40h7/h6×f10/e9

- •4. Расчет и обоснование параметров шпиндельного узла

- •Технические характеристики шпиндельного узла

- •Расчет жесткости опор шпинделя

- •Расчет шпинделя на жесткость

- •Геометрические параметры деталей привода

- •Режимы обработки

- •Расчет потерь в электродвигателе при заданной мощности

- •Список рекомендуемой литературы

Расчет потерь в электродвигателе при заданной мощности

|

№ перехода |

Мощность на валу двигателя Nj, кВт |

КПД двигателя ηjпри мощностиNj |

Потери в электродвигателе ΔNj, кВт |

|

1 |

3,432 |

|

3,432·(1 – 0,7939)/0,7939 = 0,8909 |

|

2 |

5,202 |

|

5,202·(1 – 0,8752)/0,8752 = 0,7418 |

|

3 |

3,420 |

|

3,420·(1 – 0,7912)/0,7912 = 0,9025 |

|

4 |

7,270 |

|

7,270·(1 – 0,8753)/0,8753 = 1,0357 |

|

5 |

8,843 |

|

8,843·(1 – 0,8678)/0,8678 = 1,3471 |

|

6 |

1,377 |

|

1,377·(1 – 0,3185)/0,3185 = 2,9464 |

|

Примечание. Значения КПД определяются

методом линейной интерполяции:

ближайшие к заданной при условии,

что

| |||

Время пуска двигателя определяется, с:

,

,

где nj ДВ иМj– частота вращения и момент, до которых необходимо разогнать двигатель.MC– момент сопротивления, создаваемый силами трения.k– перегрузочный коэффициент привода, определяемый техническими характеристиками преобразователя частоты. Так как технические характеристики преобразователя частоты неизвестны, принимаемk= 1.JПР– момент инерции нагрузки, приведенной к валу двигателя, кг·м2:

![]() ,

,

где J1,J2,Jn– моменты инерций деталей привода, передающих крутящий момент (зубчатые колеса, шкивы ременных передач, муфты и др.).i1,i2,in– моменты инерций деталей привода относительно вала двигателя соответственно. Справочные формулы для определения моментов инерции простейших тел приведены в табл. П21. Для предварительных расчетов рассматриваем моменты инерции шкивов ременной передачи и колес зубчатой передачи как момент инерции прямого круглого цилиндра:

![]() .

.

Пуск электродвигателя необходимо осуществить на частоту nj ДВ= 1600 мин-1, чтобы обеспечить обработку детали на первом переходе с частотой вращения шпинделяnj= 1250 мин-1(см. кинематическую схему). Тогда момент инерции, приведенный к валу двигателя, кг·м2:

![]()

![]() .

.

Момент сил сопротивления, создаваемый силами трения, Нм:

![]() ;

;

![]() .

.

Момент двигателя на частоте nj ДВ= 1600 мин-1, Нм:

Mj= 30NН/(πnj ДВ),

Mj= 30·7,5·103/(3,14·1600) = 44,78.

Определяем время пуска электродвигателя, с:

.

.

Потери энергии при пуске двигателя, кВт:

![]() ,

,

![]() .

.

Для остановки двигателя используем генераторный режим торможения [14], принимаем время торможения tТ= 0,5 с, потери энергии при торможении ΔАТ≈ 0 кДж.

Когда электродвигатель не вращается, условия его охлаждения значительно ухудшаются. Это учитывается введением экспериментального коэффициента уменьшения теплоотдачи при стоянке двигателя β0< 1. На коэффициент β0умножается время паузыt0, необходимое для смены заготовки и определяемое технологическим процессом обработки детали. Для двигателя АИРМ132S4 β0= 0,35, табл. П20.

Во время пуска tПи торможенияtТсредняя частота вращения электродвигателя ниже номинальной, вследствие чего также ухудшается охлаждение электродвигателя. Это ухудшение приближенно характеризуется коэффициентом β1:

β1= 0,5(1 + β0),

β1= 0,5(1 + 0,35) = 0,675.

Эквивалентные потери в двигателе:

![]() ,

,

![]() кВт.

кВт.

Проверяется условие равенства эквивалентных и номинальных потерь. При их расхождении более чем на 10% подбирается двигатель следующей по каталогу номинальной мощности и повторяется расчет:

![]() ;

;

![]() .

.

Двигатель привода главного движения токарного станка с ЧПУ для обработки детали типа «втулка» подобран правильно.

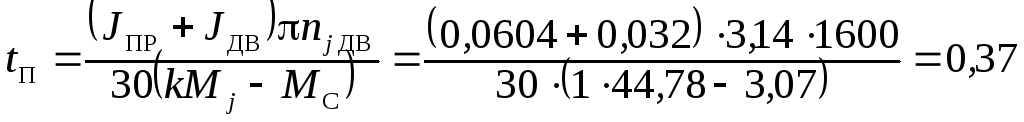

Рис. 4.20. Привод главного движения станка модели ГФ1860

Рис. 4.21. Механизм зажима инструментальной оправки в шпинделе станка ГФ1860

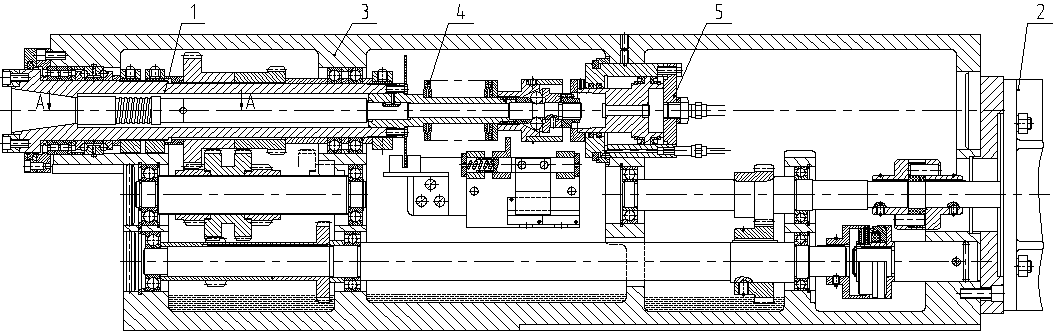

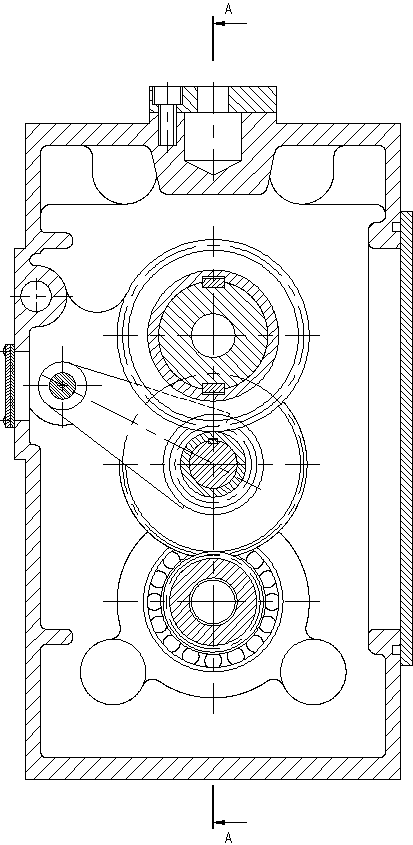

Рис. 4.22. Конструкция коробки скоростей станка модели ИР500ПМФ4

Рис. 4.23. Расположение валов и зубчатых колес в коробке скоростей

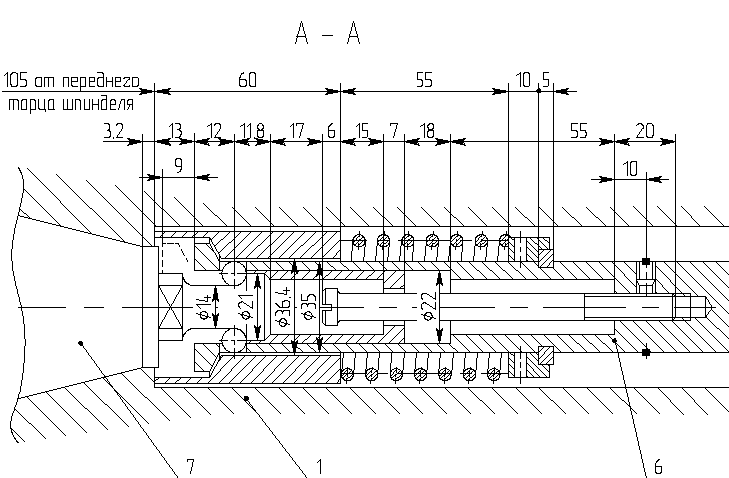

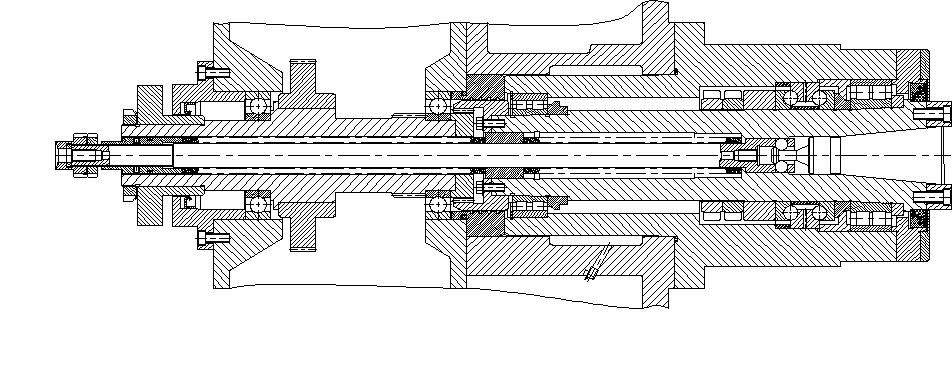

Рис. 2.24. Шпиндельный узел станка модели ИР500ПМФ4

Пример 5.На рис. 4.20 – рис. 4.24 приведены конструкции приводов главного движения многоцелевых станков с ЧПУ. В станке модели ГФ1860 главный привод размещается в ползуне. Шпиндель1получает движение от двигателя постоянного тока2мощностью 7,8 кВт через коробку скоростей3, имеющую структуру зубчатых блоковz= 1·2 – 1. Зажим инструмента в шпинделе,вращающемся в интервале частот 16…2000 мин-1,осуществляется с помощью тарельчатых пружин (11 пакетов)4, а освобождение инструментальных оправок производится гидроцилиндром5. Когда шток6находится в левом положении при включенном гидроцилиндре (положение штока6указано на рис. 4.21 пунктирной линией) происходит смена инструментальных оправок в шпинделе станка. Снятие давления в гидроцилиндре позволяет штоку перемещаться в правое положение под действием тарельчатых пружин, при этом инструментальная оправка7(рис. 4.21) с помощью шариков затягивается в шпиндель.

Конструкция двухступенчатой коробки скоростей привода главного движения станка модели ИР500ПМФ4 представлена на рис. 4.22 и рис. 4. 23, особенностью которой является полная разгрузка шпинделя 1от радиальных сил приводных зубчатых колес2. Зубчатая муфта3обеспечивает передачу только крутящего момента. Конструкция шпиндельного узла с механизмом зажима инструментальных оправок дана на рис. 4.24.

Представленные чертежи помогут студенту правильно конструктивно оформлять свои собственные конструкторские разработки при выполнении курсовой работы, имея для примера образцы заводских чертежей.