- •В.Н. Евстигнеев, м.А. Китаева, б.В. Устинов расчет и конструирование приводов главного движения металлорежущих станков

- •150400.65 «Технологические машины и оборудование»

- •Оглавление

- •Предисловие

- •1. Задачи, тематика и организация курсового проектирования

- •1.1. Задачи и требования к курсовой работе

- •1.2. Тематика и содержание курсовых работ

- •1.3. Указания к написанию разделов пояснительной записки

- •Введение

- •Современные тенденции развития станков

- •Разработка технологического процесса обработки детали на станке

- •Разработка кинематической схемы привода главного движения

- •Технические расчеты деталей привода

- •Выбор системы смазки привода

- •Заключение

- •1.4. Требования к оформлению пояснительной записки

- •Общие положения

- •Оформление пояснительной записки

- •Формулы и уравнения

- •Иллюстрации и рисунки

- •Оформление таблиц

- •Описание библиографического списка

- •1.5. Требования к оформлению графических материалов

- •Указания к оформлению чертежа общего вида

- •Указания к оформлению сборочного чертежа

- •Указания к оформлению чертежа детали

- •Указания к оформлению кинематической схемы

- •1.6. Организация выполнения курсовой работы

- •2. Методические материалы для обоснования конструкции привода главного движения

- •2.1. Электродвигатели

- •С разными режимами работы

- •Численные значения технических характеристик электродвигателя аирм132м4 при изменении частоты тока от 50 до 125 Гц

- •Конструктивные исполнения по способу монтажа двигателей серий аи, 5а, 6а, адчр

- •2.2. Проектрование кинематической схемы привода главного движения

- •2.2.1. Разработка кинематики привода со ступенчатым регулированием частоты вращения

- •2.2.2. Разработка кинематики привода с бесступенчатым регулированием частоты вращения шпинделя

- •2.3. Определение диаметров валов коробки скоростей

- •Механические характеристики сталей

- •Номинальные размеры цилиндрических концов валов

- •Допускаемые номинальные напряжения [σИ] для валов

- •Коэффициенты Kσ и Kτ в ступенчатом переходе с галтелью

- •Коэффициенты Kσ и Kτ для шпоночного паза

- •Коэффициенты Kσ и Kτ для шлицев и резьбы

- •Отношения Kσ/Kdσ и Kτ/Kdτ для посадки деталей на вал с натягом

- •Коэффициенты Kdσ и Kdτ

- •Коэффициенты kFσ и kFτ

- •Коэффициент kv

- •Уравнения упругой линии, максимальные прогибы и углы поворота двухопорных балок

- •Допустимые углы поворота сечения и прогибы вала

- •2.4. Шпоночные и шлицевые соединения

- •Номинальные размеры призматических шпонок (гост 23360-78)

- •Номинальные размеры сегментных шпонок (гост 8794)

- •Размеры прямобочных шлицевых соединений, мм

- •Предпочтительный размерный ряд эвольвентных шлицевых соединений (гост 6033-80)

- •50×2×9H/9gГост 6033-80.

- •50H7/g6×2×h9/g9 гост 6033-80.

- •Допускаемые напряжения [σ]см для неподвижных соединений

- •2.5. Выбор уплотнений опор качения

- •Применение уплотнений опор качения

- •Размеры лабиринтных уплотнений, мм

- •Размеры манжетных уплотнений для валов (гост 8752-79), мм

- •2.6. Выбор системы смазки

- •Предельная быстроходность шпиндельных узлов для различных систем смазки

- •Основные эксплуатационные характеристики масел на нефтяной основе

- •2.7. Шпиндельные узлы с опорами качения

- •Технические характеристики шпиндельных узлов

- •Значения коэффициентов k1, k2, k3 и осевой жесткости j0 для комплексных опор

- •Предварительный натяг шариковых радиально-упорных подшипников, н

- •2.8. Зубчатые передачи

- •2.8.1. Общие сведения о зубчатых передачах

- •Материалы и виды термообработки для изготовления зубчатых колес

- •Рекомендации применения зубчатых колес по нормам плавности

- •Модуль зубьев по гост 9563-80

- •Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

- •Число зубьев шестерни

- •Формулы для расчета сил в зацеплении

- •2.8.2. Расчет зубчатых передач

- •Расчет модулей зубчатых передач по критерию изгибной прочности

- •Пределы выносливости σFlimb, σНlimb и коэффициенты безопасности sf, sh при расчете на контактную и изгибную прочность

- •Показатели степени кривой усталости qF, qН и коэффициенты приведения μF, μН

- •Коэффициенты расчетной нагрузки

- •Коэффициенты kFβ и kНβ

- •Коэффициенты kfv и kнv динамической нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет на контактную выносливость зубьев

- •Базовое число циклов nHlim

- •2.8.3. Конструкция зубчатых колес

- •2.9. Ременные передачи

- •Основные характеристики ременных передач

- •2.9.1. Клиноременная передача

- •Характеристики сечений импортных клиновых ремней

- •Длина клинового ремня

- •2.9.2. Поликлиновая передача

- •Поликлиновые отечественные ремни, изготавливаемые серийно

- •Параметры сечений поликлиновых ремней импортного производства по din 7867

- •Поликлиновые импортные ремни, изготавливаемые серийно

- •2.9.3. Зубчатоременная передача

- •Резиновые зубчатые литьевые ремни, изготавливаемые серийно

- •Основные типоразмеры выпускаемых зубчатых ремней импортного производства

- •2.9.4. Определение кинематических и геометрических параметров ременных передач Передаточное число ременной передачи

- •Сечения клиновых ремней

- •Модуль зубчатого ремня и число зубьев шкивов

- •Параметры зубчатоременных передач

- •Диаметры шкивов и скорость ремня

- •Угол обхвата

- •Межосевое расстояние и расчетная длина ремня

- •2.9.5. Методика расчета ременных передач по тяговой способности

- •Клиноременная передача

- •Параметры для определения Cl

- •Коэффициент режима нагрузки, Cp

- •Поликлиновая передача

- •Параметры клиновых ремней

- •Зубчатоременная передача

- •Силы, действующие на валы

- •Силы, действующие на валы

- •Расчет ременных передач на долговечность

- •2.9.6. Шкивы ременной передачи

- •Профиль шкива клиноременной передачи

- •Профиль ремня поликлиновой передачи

- •Профиль шкива зубчатоременной передачи

- •Основные размеры шкивов ременных передач

- •Способы натяжения ремней

- •Рекомендации по конструктивному расположению шкивов в приводе

- •3. Разработка кинематики привода подач

- •Коэффициент μ

- •4. Примеры проектирования приводов главного движения металлорежущих станков

- •С электродвигателем модели аир132м2

- •Параметры трех вариантов коробок скоростей

- •1. Разработка кинематической схемы привода

- •2. Расчёты для обоснования конструкции деталей привода

- •40×2×7H/7nГост 6033-80.

- •95×3×7H/7nГост 6033-80.

- •Параметры зубчатых передач привода

- •3. Проверочные расчеты деталей привода

- •Основные силовые характеристики зубчатых передач при работе с максимальным моментом

- •Коэффициенты расчетной нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет цилиндрических зубчатых передач на контактную выносливость зубьев

- •Кинематические и силовые характеристики ременной передачи по кинематической схеме привода

- •Параметры сечения 11м клинового ремня

- •Проверочный расчет ременной передачи по тяговой способности

- •Основные размеры шкивов ременной передачи

- •Механические свойства сталей

- •Нагрузка, действующая на II вал коробки скоростей со стороны деталей привода

- •Расчет нормальных σ и касательных τ напряжений в опасных сечениях вала

- •Проверочный расчет вала по критерию статической прочности

- •Проверочный расчет вала по критерию усталости материала

- •Проверочный расчет эвольвентных шлицевых соединений

- •Проверочный расчет шлицевого соединения d – 8×36×40h7/h6×f10/e9

- •4. Расчет и обоснование параметров шпиндельного узла

- •Технические характеристики шпиндельного узла

- •Расчет жесткости опор шпинделя

- •Расчет шпинделя на жесткость

- •Геометрические параметры деталей привода

- •Режимы обработки

- •Расчет потерь в электродвигателе при заданной мощности

- •Список рекомендуемой литературы

Параметры трех вариантов коробок скоростей

|

№ валов |

Вариант 1 (рис. 4.2) |

Вариант 2 (рис. 4.3) |

Вариант 3 (рис. 4.5) | |||||||||

|

Σz |

М, Н∙м |

m, мм |

А, мм |

Σz |

М, Н∙м |

m, мм |

А, мм |

Σz |

М, Н∙м |

m, мм |

А, мм | |

|

I-II |

80 |

134 |

3 |

120 |

59 |

100 |

3 |

88,5 |

70 |

75 |

2,5 |

87,5 |

|

II-III |

54 |

306 |

4 |

108 |

72 |

192 |

4 |

144 |

66 |

190 |

4 |

139 |

|

III-IV |

64 |

403 |

4 |

128 |

95 |

362 |

4 |

190 |

95 |

359 |

4 |

190 |

|

IV-V |

88 |

860 |

4 |

178 |

95 |

869 |

4 |

190 |

95 |

858 |

4 |

190 |

|

ΣА |

534 |

612,5 |

599,5 | |||||||||

Пример 2.Требуется разработать кинематическую схему привода главного движения к токарному универсальному станку по следующим данным:nШП= 8…2000 мин-1– интервал частот вращения шпинделя;N= 11 кВт – мощность электродвигателя привода главного движения;MШП max= 1270 Нм – максимальный момент на шпинделе.

Решение задачи начнем с выбора знаменателя геометрического ряда φ и установления числа скоростей zв приводе станка. По табл. П2 устанавливаем число частот вращения z, задавшись знаменателем ряда φ. Известно, что в универсальных токарных станках чаще всего используются приводаcφ = 1,26 и φ = 1,41:

для φ = 1,26 геометрический ряд частот вращения шпинделя состоит из следующих чисел: n= 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Откудаz= 25;

для φ = 1,41 – n = 8; 11,2; 16; 22,4; 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000, иz= 17.

Числа скоростей z= 17 и 25 нельзя представить в виде произведения двойных и тройных блоков. Воспользуемся ближайшим большим числовым значениемz, примемz= 18 = 3·3·2 иz= 27 = 3·3·3. При этом графики частот вращения необходимо будет строить с совпадением частот, чтобы получить необходимые численные значенияz= 17 и 25. Причем в обоих случаях графики будут со сложенной структурой, поскольку характеристики у последних блоков с простой множительной структурой будут превышать допустимые значения. Структура приводов будет выглядеть следующим образом:

z= 18 = 3[1]·3[3]·(1 + 1),z= 27 = 3[1]·3[3]·(1 + 2[9]).

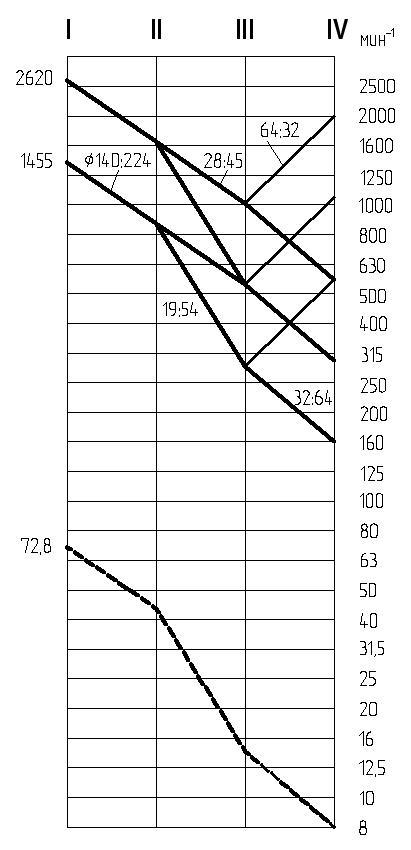

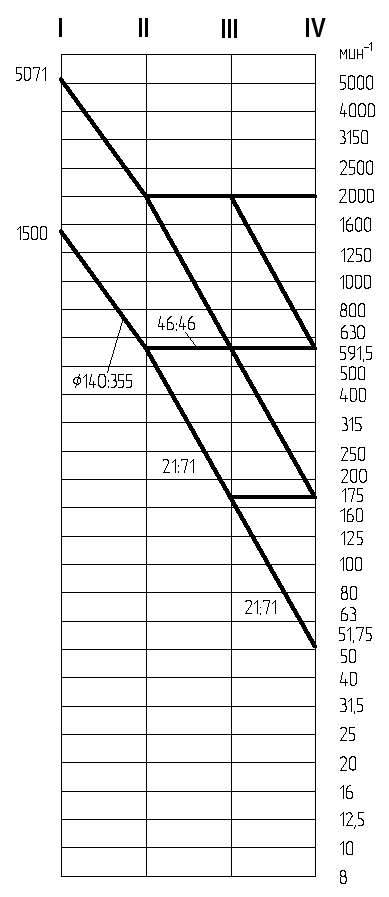

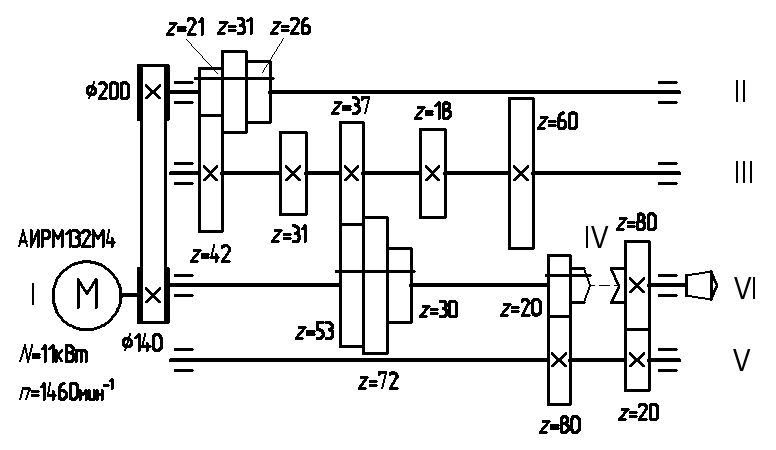

Графики частот вращения и кинематические схемы приводов с такими структурами представлены на рис. 4.6 и рис. 4.7, где источником движения является асинхронный электродвигатель типа АИРМ132М4 мощностьюN= 11 кВт с номинальной частотой вращенияn= 1455 мин-1.

а)

б)

Рис. 4.6. Привод главного движения на 17 скоростей:

а - график частот вращения; б - кинематическая схема

а)

б)

Рис. 4.7. Привод главного движения на 25 скоростей:

а - график частот вращения; б - кинематическая схема

Графические материалы на этих рисунках наглядно демонстрируют развитую механическую составляющую приводов с нерегулируемым асинхронным электродвигателем. Причем с уменьшением числового значения знаменателя ряда φ происходит усложнение механической части привода. Вместе с тем общеизвестно что, чем меньше числовые значения φ, тем проще обеспечить необходимые режимы резания на станке согласно технологическому процессу обработки детали. С этой точки зрения предпочтительнее использовать в приводах главного движения регулируемые электродвигатели.

|

|

|

|

а) |

б) |

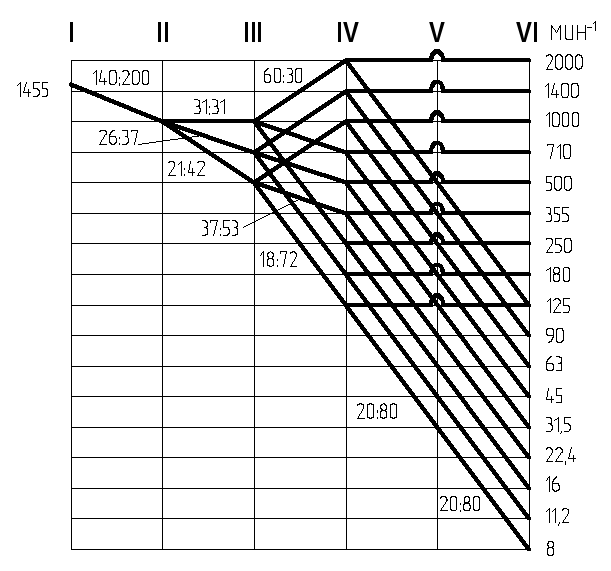

Рис. 4.8. Графики частот вращения привода с регулируемым электродвигателем АИРМ132М4:

а - с диапазоном регулирования шпинделя с постоянной мощностью, равным DN = 12,5;

б - с диапазоном DN = 6,3

Для рассматриваемого примера проанализируем конструкции коробок скоростей в зависимости от типа применяемого регулируемого электродвигателя. О сложности механического редуктора будем судить по графикам частот вращения. На рис. 4.8 – 4.10 представлены такие графики. Зоны регулирования шпинделя с постоянной мощностью у них разные и зависят, в основном, от интервала регулирования самого электродвигателя с постоянной мощностью при одинаковых вариантах структур механического редуктора. Наименьшей зоной регулирования обладает привод, в котором используется обычный асинхронный электродвигатель с частотным регулированием. Наибольшая зона принадлежит приводу, где источником движения служит высокомоментный электродвигатель постоянного тока. Однако наиболее перспективным приводом является привод с регулируемым электродвигателем переменного тока модели 1PH7107-2NFпо следующим соображениям:

во-первых, масса самого электродвигателя меньше массы электродвигателя постоянного тока в 2,5 раза, следовательно, и весь привод будет более легким;

во-вторых, диапазон регулирования привода можно расширить в область более высоких частот вращения, так как верхняя допустимая граница частот вращения двигателя может быть поднята с n= 5071 мин-1(по графику на рис. 4.10) доn= 6500 мин-1(по паспорту двигателя). Следовательно, открывается возможность применения более прогрессивного режущего инструмента;

в-третьих, регулируемый электродвигатель переменного тока позволяет иметь разную мощность при разных частотах вращения, что удобно в технологическом плане.

|

|

|

|

а) |

б) |

Рис. 4.9. Графики частот вращения привода с регулируемым электродвигателем 4ПФ160S:

а - с тремя зубчатыми колесами; б - с двумя зубчатыми колесами

В задании на проектирование привода оговорен максимальный момент на шпинделе, который должен быть не менее 1270 Нм. По графикам частот вращения можно выявить максимальные значения крутящих моментов. В приводах со ступенчатым регулированием частоты вращения шпинделя максимальный момент рассчитывается по условной частоте, определяемой по выражению:

![]() .

.

Принимаем nP= 40 мин-1.

Максимальный момент в приводе главного движения на 17 скоростей (рис. 4.6) составит Mmax= 1940 Нм на частоте вращения шпинделяnШП= 45 мин-1, в приводе на 25 скоростей –Mmax= 1980 Нм на частотеnШП= 40 мин-1.

|

|

|

|

а) |

б) |

Рис. 4.10. Графики частот вращения привода с регулируемым электродвигателем 1PH7107-2NF со структурами: а - z = 2·2; б - z = 1 + 1·1

В приводах с регулируемыми электродвигателями максимальный момент на шпинделе рассчитывается по нижней кинематической цепочке при номинальной частоте вращения электродвигателя. Для приводов с графиками частот вращения на рис. 4.8 максимальные моменты имеют разные числовые значения. График частот вращения шпинделя по рис. 4.8, аобеспечивает максимальный моментMmax= 585 Нм на частоте вращения шпинделяnШП= 160 мин-1, а график на рис. 4.8,бимеетMmax= 268 Нм на частоте вращенияnШП= 315 мин-1.

Для двух вариантов приводов с графиками по рис. 4.9 максимальный момент на шпинделе одинаков и равен Mmax= 2390 Нм на частоте вращения nШП= 40 мин-1.

Графики частот вращения на рис. 4.10 также обеспечивают разные максимальные крутящие моменты на шпинделе. График по рис. 4.10, адаетMmax= 1920 Нм на частоте вращения шпинделя nШП= 54 мин-1, а привод с графиком по рис. 4.10,бимеетMmax= 572 Нм на частотеnШП= 175 мин-1.

Таким образом, те привода, которые дают максимальные крутящие моменты на шпинделе ниже поставленных условиями задачи из рассмотрения должны быть исключены.

Пример 3. Разработка конструкции привода главного движения по технической характеристике вертикального обрабатывающего центра, приведенной в проспекте на этот станок.

Исходными данными для решения этой технической задачи являются следующие данные, взятые из проспекта на станок:

nШП= 60…8000 мин-1- интервал частот вращения шпинделя;

NДВ= 5,5/7,5 кВт - мощность двигателя привода главного движения:

номинальная / максимальная - 30 мин, кВт;

XYOZCV- структурная формула компоновки станка с шириной стола 320 мм;

область применения: обработка корпусных деталей, деталей штампов и пресс-форм и других подобных деталей массой не более 150 кг в условиях мелкосерийного производства.

Задача решается в следующей последовательности: