- •В.Н. Евстигнеев, м.А. Китаева, б.В. Устинов расчет и конструирование приводов главного движения металлорежущих станков

- •150400.65 «Технологические машины и оборудование»

- •Оглавление

- •Предисловие

- •1. Задачи, тематика и организация курсового проектирования

- •1.1. Задачи и требования к курсовой работе

- •1.2. Тематика и содержание курсовых работ

- •1.3. Указания к написанию разделов пояснительной записки

- •Введение

- •Современные тенденции развития станков

- •Разработка технологического процесса обработки детали на станке

- •Разработка кинематической схемы привода главного движения

- •Технические расчеты деталей привода

- •Выбор системы смазки привода

- •Заключение

- •1.4. Требования к оформлению пояснительной записки

- •Общие положения

- •Оформление пояснительной записки

- •Формулы и уравнения

- •Иллюстрации и рисунки

- •Оформление таблиц

- •Описание библиографического списка

- •1.5. Требования к оформлению графических материалов

- •Указания к оформлению чертежа общего вида

- •Указания к оформлению сборочного чертежа

- •Указания к оформлению чертежа детали

- •Указания к оформлению кинематической схемы

- •1.6. Организация выполнения курсовой работы

- •2. Методические материалы для обоснования конструкции привода главного движения

- •2.1. Электродвигатели

- •С разными режимами работы

- •Численные значения технических характеристик электродвигателя аирм132м4 при изменении частоты тока от 50 до 125 Гц

- •Конструктивные исполнения по способу монтажа двигателей серий аи, 5а, 6а, адчр

- •2.2. Проектрование кинематической схемы привода главного движения

- •2.2.1. Разработка кинематики привода со ступенчатым регулированием частоты вращения

- •2.2.2. Разработка кинематики привода с бесступенчатым регулированием частоты вращения шпинделя

- •2.3. Определение диаметров валов коробки скоростей

- •Механические характеристики сталей

- •Номинальные размеры цилиндрических концов валов

- •Допускаемые номинальные напряжения [σИ] для валов

- •Коэффициенты Kσ и Kτ в ступенчатом переходе с галтелью

- •Коэффициенты Kσ и Kτ для шпоночного паза

- •Коэффициенты Kσ и Kτ для шлицев и резьбы

- •Отношения Kσ/Kdσ и Kτ/Kdτ для посадки деталей на вал с натягом

- •Коэффициенты Kdσ и Kdτ

- •Коэффициенты kFσ и kFτ

- •Коэффициент kv

- •Уравнения упругой линии, максимальные прогибы и углы поворота двухопорных балок

- •Допустимые углы поворота сечения и прогибы вала

- •2.4. Шпоночные и шлицевые соединения

- •Номинальные размеры призматических шпонок (гост 23360-78)

- •Номинальные размеры сегментных шпонок (гост 8794)

- •Размеры прямобочных шлицевых соединений, мм

- •Предпочтительный размерный ряд эвольвентных шлицевых соединений (гост 6033-80)

- •50×2×9H/9gГост 6033-80.

- •50H7/g6×2×h9/g9 гост 6033-80.

- •Допускаемые напряжения [σ]см для неподвижных соединений

- •2.5. Выбор уплотнений опор качения

- •Применение уплотнений опор качения

- •Размеры лабиринтных уплотнений, мм

- •Размеры манжетных уплотнений для валов (гост 8752-79), мм

- •2.6. Выбор системы смазки

- •Предельная быстроходность шпиндельных узлов для различных систем смазки

- •Основные эксплуатационные характеристики масел на нефтяной основе

- •2.7. Шпиндельные узлы с опорами качения

- •Технические характеристики шпиндельных узлов

- •Значения коэффициентов k1, k2, k3 и осевой жесткости j0 для комплексных опор

- •Предварительный натяг шариковых радиально-упорных подшипников, н

- •2.8. Зубчатые передачи

- •2.8.1. Общие сведения о зубчатых передачах

- •Материалы и виды термообработки для изготовления зубчатых колес

- •Рекомендации применения зубчатых колес по нормам плавности

- •Модуль зубьев по гост 9563-80

- •Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

- •Число зубьев шестерни

- •Формулы для расчета сил в зацеплении

- •2.8.2. Расчет зубчатых передач

- •Расчет модулей зубчатых передач по критерию изгибной прочности

- •Пределы выносливости σFlimb, σНlimb и коэффициенты безопасности sf, sh при расчете на контактную и изгибную прочность

- •Показатели степени кривой усталости qF, qН и коэффициенты приведения μF, μН

- •Коэффициенты расчетной нагрузки

- •Коэффициенты kFβ и kНβ

- •Коэффициенты kfv и kнv динамической нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет на контактную выносливость зубьев

- •Базовое число циклов nHlim

- •2.8.3. Конструкция зубчатых колес

- •2.9. Ременные передачи

- •Основные характеристики ременных передач

- •2.9.1. Клиноременная передача

- •Характеристики сечений импортных клиновых ремней

- •Длина клинового ремня

- •2.9.2. Поликлиновая передача

- •Поликлиновые отечественные ремни, изготавливаемые серийно

- •Параметры сечений поликлиновых ремней импортного производства по din 7867

- •Поликлиновые импортные ремни, изготавливаемые серийно

- •2.9.3. Зубчатоременная передача

- •Резиновые зубчатые литьевые ремни, изготавливаемые серийно

- •Основные типоразмеры выпускаемых зубчатых ремней импортного производства

- •2.9.4. Определение кинематических и геометрических параметров ременных передач Передаточное число ременной передачи

- •Сечения клиновых ремней

- •Модуль зубчатого ремня и число зубьев шкивов

- •Параметры зубчатоременных передач

- •Диаметры шкивов и скорость ремня

- •Угол обхвата

- •Межосевое расстояние и расчетная длина ремня

- •2.9.5. Методика расчета ременных передач по тяговой способности

- •Клиноременная передача

- •Параметры для определения Cl

- •Коэффициент режима нагрузки, Cp

- •Поликлиновая передача

- •Параметры клиновых ремней

- •Зубчатоременная передача

- •Силы, действующие на валы

- •Силы, действующие на валы

- •Расчет ременных передач на долговечность

- •2.9.6. Шкивы ременной передачи

- •Профиль шкива клиноременной передачи

- •Профиль ремня поликлиновой передачи

- •Профиль шкива зубчатоременной передачи

- •Основные размеры шкивов ременных передач

- •Способы натяжения ремней

- •Рекомендации по конструктивному расположению шкивов в приводе

- •3. Разработка кинематики привода подач

- •Коэффициент μ

- •4. Примеры проектирования приводов главного движения металлорежущих станков

- •С электродвигателем модели аир132м2

- •Параметры трех вариантов коробок скоростей

- •1. Разработка кинематической схемы привода

- •2. Расчёты для обоснования конструкции деталей привода

- •40×2×7H/7nГост 6033-80.

- •95×3×7H/7nГост 6033-80.

- •Параметры зубчатых передач привода

- •3. Проверочные расчеты деталей привода

- •Основные силовые характеристики зубчатых передач при работе с максимальным моментом

- •Коэффициенты расчетной нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет цилиндрических зубчатых передач на контактную выносливость зубьев

- •Кинематические и силовые характеристики ременной передачи по кинематической схеме привода

- •Параметры сечения 11м клинового ремня

- •Проверочный расчет ременной передачи по тяговой способности

- •Основные размеры шкивов ременной передачи

- •Механические свойства сталей

- •Нагрузка, действующая на II вал коробки скоростей со стороны деталей привода

- •Расчет нормальных σ и касательных τ напряжений в опасных сечениях вала

- •Проверочный расчет вала по критерию статической прочности

- •Проверочный расчет вала по критерию усталости материала

- •Проверочный расчет эвольвентных шлицевых соединений

- •Проверочный расчет шлицевого соединения d – 8×36×40h7/h6×f10/e9

- •4. Расчет и обоснование параметров шпиндельного узла

- •Технические характеристики шпиндельного узла

- •Расчет жесткости опор шпинделя

- •Расчет шпинделя на жесткость

- •Геометрические параметры деталей привода

- •Режимы обработки

- •Расчет потерь в электродвигателе при заданной мощности

- •Список рекомендуемой литературы

4. Примеры проектирования приводов главного движения металлорежущих станков

Пример 1.Требуется проанализировать кинематическую схему привода главного движения консольно-фрезерного станка на предмет её усовершенствования (рис. 4.1).

Рис. 4.1. Кинематическая схема привода главного движения станка

Основой анализа является график частот вращения шпинделя.

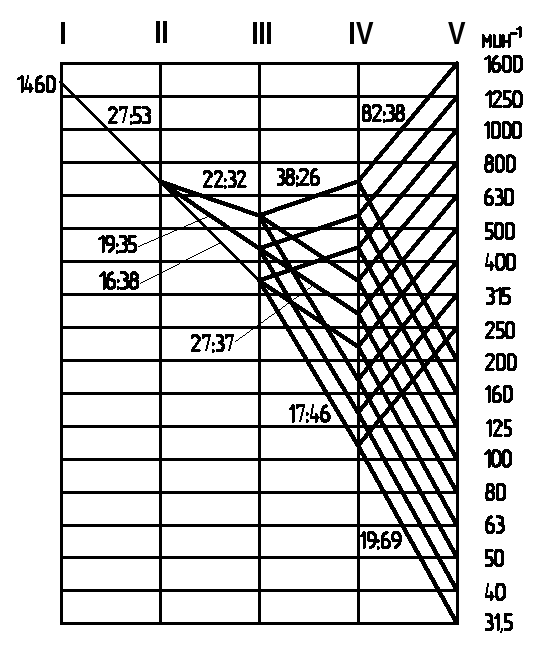

По кинематической схеме строится график частот вращения (рис. 4.2).

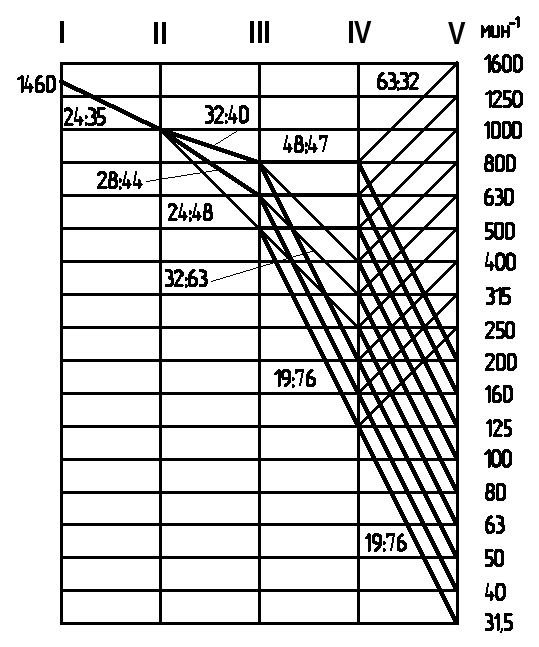

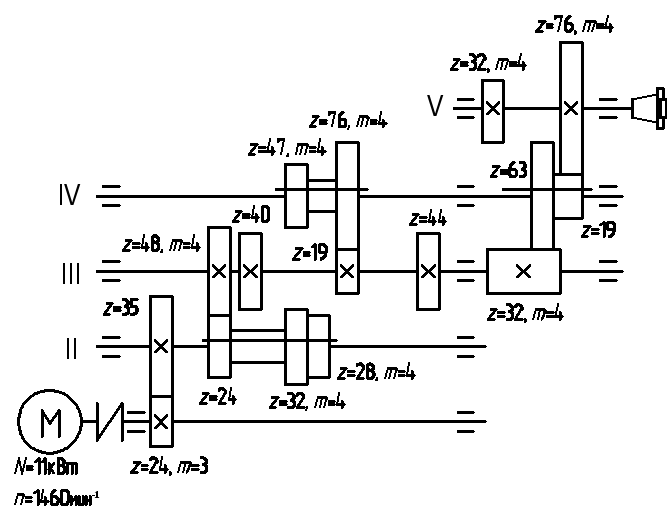

Из графика видно, что в рассматриваемой кинематической схеме используется конструктивный вариант схемы с одним связанным колесом (колесо z= 38), зубчатое колесоz= 16 имеет корригированные зубья, а пара колес 82:38 дает несколько завышенную частоту вращения по сравнению с нормативными значениями, что приводит к дополнительному нагрузочному моменту на ведущем валу. Применение ускоряющих передач приводит к увеличению вращающего момента на ведущем валу во столько раз, во сколько увеличивается частота вращения ведомого вала. Таких передач в схеме две. Исправить недостатки в схеме можно путем изменения передаточных отношений в зубчатых колесах в пределах 1/4 ≤i≤ 2 и изменением суммы зубьев в колесах между валами. На рис. 4.3 дан новый график частот вращения, позволяющий устранить некоторые отмеченные недостатки, при этом число зубчатых колес сократилось за счет применения двух связанных колес. Кинематическая схема к данному графику приведена на рис.4.4.

|

|

|

|

Рис. 4.2. График частот вращения привода главного движения |

Рис. 4.3. График частот вращения привода с двумя связанными колесами |

Рис. 4.4. Кинематическая схема привода с двумя связанными колесами

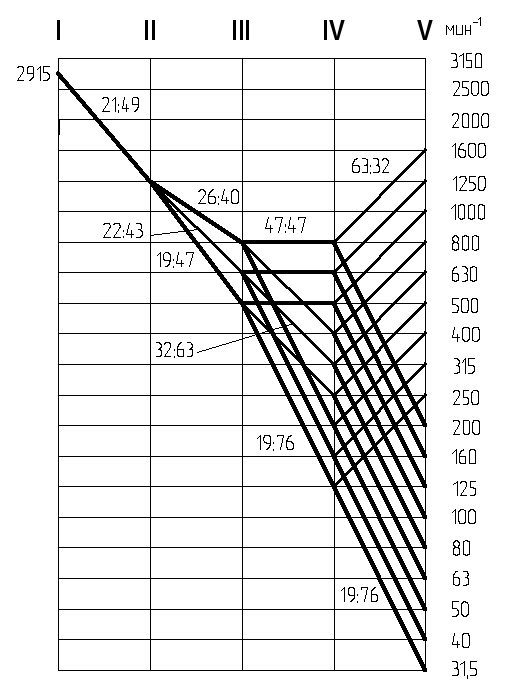

Кроме того, целесообразно сменить электродвигатель в данном приводе, взяв двигатель той же мощности, но с большей номинальной частотой вращения и меньшей массой. Для рассматриваемого примера это будет электродвигатель АИР132М2 сN= 11кВт,n= 2915 мин-1(см. табл. П17). График частот вращения приведен на рис.4.5. Числа зубьев на колесах подобраны так, что получаемые на шпинделе фактические частоты вращения отличаются от нормализованных значений менее 2% при нормативе 2,5 %. Окружные скорости зубчатых колес также не превышают нормативных значений.

Рис. 4.5. График частот вращения привода главного движения

С электродвигателем модели аир132м2

Сравним между собой полученные варианты кинематических схем с исходным вариантом (рис. 4.1) по габаритным и силовым характеристикам. О силовых возможностях привода будем судить по максимальному крутящему моменту на шпинделе, по которому ведется силовой расчет элементов привода. В данном случае, это момент на шпинделе при частоте его вращения 100 мин-1, как расчетной частоте, соответствующей 1/3 общего интервала регулирования шпинделя.

Об относительных изменениях габаритных размеров коробки скоростей можно судить по изменениям расстояния между крайними колесами в кинематических схемах и изменению суммы межосевых расстояний между валами, поскольку в рассматриваемом станке все валы располагаются в одной вертикальной плоскости.

По всем трем кинематическим схемам на основе графиков частот вращения шпинделя (рис. 4.2, рис. 4.3, рис. 4.5) были произведены расчеты по выявлению числовых значений крутящих моментов Мна валах, модулейmзубчатых колес, суммы зубьев колес Σzи межосевых расстоянийАмежду валами I…V. Результаты расчетов приведены в табл.4.1.

Итоговые цифры таблицы позволяют констатировать следующее:

1. Крутящие моменты на шпинделе во всех трех вариантах конструктивного исполнения коробок скоростей практически одинаковые на одних и тех же частотах вращения шпинделя.

2. Крутящие моменты на первых трех валах в приводах по вариантам 2 и 3 примерно в 1,5 раза меньше, чем в исходном варианте, что потенциально допускает использование колес на этих валах с меньшим модулем.

3. По условиям сцепляемости подвижных зубчатых блоков модули у всех зубчатых колес приходится назначать одинаковыми, за исключением первой пары. Численное значение модуля определяет пара колес на выходном валу редуктора.

4. Редукторы с двумя «связанными» колесами увеличивают межцентровое расстояние между I и V валами на 12…14% по сравнению с исходным вариантом, то есть высота редуктора стала несколько больше. Ширина редуктора осталась неизменной, несмотря на сокращение общего числа зубчатых колес в редукторе на единицу (было 17 колес, стало 16). Окончательный вывод можно сделать только после подробной конструкторской проработки чертежей коробки скоростей, однако, предварительный итог – предпочтение следует отдать варианту 3.

Таблица 4.1