- •В.Н. Евстигнеев, м.А. Китаева, б.В. Устинов расчет и конструирование приводов главного движения металлорежущих станков

- •150400.65 «Технологические машины и оборудование»

- •Оглавление

- •Предисловие

- •1. Задачи, тематика и организация курсового проектирования

- •1.1. Задачи и требования к курсовой работе

- •1.2. Тематика и содержание курсовых работ

- •1.3. Указания к написанию разделов пояснительной записки

- •Введение

- •Современные тенденции развития станков

- •Разработка технологического процесса обработки детали на станке

- •Разработка кинематической схемы привода главного движения

- •Технические расчеты деталей привода

- •Выбор системы смазки привода

- •Заключение

- •1.4. Требования к оформлению пояснительной записки

- •Общие положения

- •Оформление пояснительной записки

- •Формулы и уравнения

- •Иллюстрации и рисунки

- •Оформление таблиц

- •Описание библиографического списка

- •1.5. Требования к оформлению графических материалов

- •Указания к оформлению чертежа общего вида

- •Указания к оформлению сборочного чертежа

- •Указания к оформлению чертежа детали

- •Указания к оформлению кинематической схемы

- •1.6. Организация выполнения курсовой работы

- •2. Методические материалы для обоснования конструкции привода главного движения

- •2.1. Электродвигатели

- •С разными режимами работы

- •Численные значения технических характеристик электродвигателя аирм132м4 при изменении частоты тока от 50 до 125 Гц

- •Конструктивные исполнения по способу монтажа двигателей серий аи, 5а, 6а, адчр

- •2.2. Проектрование кинематической схемы привода главного движения

- •2.2.1. Разработка кинематики привода со ступенчатым регулированием частоты вращения

- •2.2.2. Разработка кинематики привода с бесступенчатым регулированием частоты вращения шпинделя

- •2.3. Определение диаметров валов коробки скоростей

- •Механические характеристики сталей

- •Номинальные размеры цилиндрических концов валов

- •Допускаемые номинальные напряжения [σИ] для валов

- •Коэффициенты Kσ и Kτ в ступенчатом переходе с галтелью

- •Коэффициенты Kσ и Kτ для шпоночного паза

- •Коэффициенты Kσ и Kτ для шлицев и резьбы

- •Отношения Kσ/Kdσ и Kτ/Kdτ для посадки деталей на вал с натягом

- •Коэффициенты Kdσ и Kdτ

- •Коэффициенты kFσ и kFτ

- •Коэффициент kv

- •Уравнения упругой линии, максимальные прогибы и углы поворота двухопорных балок

- •Допустимые углы поворота сечения и прогибы вала

- •2.4. Шпоночные и шлицевые соединения

- •Номинальные размеры призматических шпонок (гост 23360-78)

- •Номинальные размеры сегментных шпонок (гост 8794)

- •Размеры прямобочных шлицевых соединений, мм

- •Предпочтительный размерный ряд эвольвентных шлицевых соединений (гост 6033-80)

- •50×2×9H/9gГост 6033-80.

- •50H7/g6×2×h9/g9 гост 6033-80.

- •Допускаемые напряжения [σ]см для неподвижных соединений

- •2.5. Выбор уплотнений опор качения

- •Применение уплотнений опор качения

- •Размеры лабиринтных уплотнений, мм

- •Размеры манжетных уплотнений для валов (гост 8752-79), мм

- •2.6. Выбор системы смазки

- •Предельная быстроходность шпиндельных узлов для различных систем смазки

- •Основные эксплуатационные характеристики масел на нефтяной основе

- •2.7. Шпиндельные узлы с опорами качения

- •Технические характеристики шпиндельных узлов

- •Значения коэффициентов k1, k2, k3 и осевой жесткости j0 для комплексных опор

- •Предварительный натяг шариковых радиально-упорных подшипников, н

- •2.8. Зубчатые передачи

- •2.8.1. Общие сведения о зубчатых передачах

- •Материалы и виды термообработки для изготовления зубчатых колес

- •Рекомендации применения зубчатых колес по нормам плавности

- •Модуль зубьев по гост 9563-80

- •Геометрические параметры цилиндрических передач внешнего зацепления без смещения, мм

- •Число зубьев шестерни

- •Формулы для расчета сил в зацеплении

- •2.8.2. Расчет зубчатых передач

- •Расчет модулей зубчатых передач по критерию изгибной прочности

- •Пределы выносливости σFlimb, σНlimb и коэффициенты безопасности sf, sh при расчете на контактную и изгибную прочность

- •Показатели степени кривой усталости qF, qН и коэффициенты приведения μF, μН

- •Коэффициенты расчетной нагрузки

- •Коэффициенты kFβ и kНβ

- •Коэффициенты kfv и kнv динамической нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет на контактную выносливость зубьев

- •Базовое число циклов nHlim

- •2.8.3. Конструкция зубчатых колес

- •2.9. Ременные передачи

- •Основные характеристики ременных передач

- •2.9.1. Клиноременная передача

- •Характеристики сечений импортных клиновых ремней

- •Длина клинового ремня

- •2.9.2. Поликлиновая передача

- •Поликлиновые отечественные ремни, изготавливаемые серийно

- •Параметры сечений поликлиновых ремней импортного производства по din 7867

- •Поликлиновые импортные ремни, изготавливаемые серийно

- •2.9.3. Зубчатоременная передача

- •Резиновые зубчатые литьевые ремни, изготавливаемые серийно

- •Основные типоразмеры выпускаемых зубчатых ремней импортного производства

- •2.9.4. Определение кинематических и геометрических параметров ременных передач Передаточное число ременной передачи

- •Сечения клиновых ремней

- •Модуль зубчатого ремня и число зубьев шкивов

- •Параметры зубчатоременных передач

- •Диаметры шкивов и скорость ремня

- •Угол обхвата

- •Межосевое расстояние и расчетная длина ремня

- •2.9.5. Методика расчета ременных передач по тяговой способности

- •Клиноременная передача

- •Параметры для определения Cl

- •Коэффициент режима нагрузки, Cp

- •Поликлиновая передача

- •Параметры клиновых ремней

- •Зубчатоременная передача

- •Силы, действующие на валы

- •Силы, действующие на валы

- •Расчет ременных передач на долговечность

- •2.9.6. Шкивы ременной передачи

- •Профиль шкива клиноременной передачи

- •Профиль ремня поликлиновой передачи

- •Профиль шкива зубчатоременной передачи

- •Основные размеры шкивов ременных передач

- •Способы натяжения ремней

- •Рекомендации по конструктивному расположению шкивов в приводе

- •3. Разработка кинематики привода подач

- •Коэффициент μ

- •4. Примеры проектирования приводов главного движения металлорежущих станков

- •С электродвигателем модели аир132м2

- •Параметры трех вариантов коробок скоростей

- •1. Разработка кинематической схемы привода

- •2. Расчёты для обоснования конструкции деталей привода

- •40×2×7H/7nГост 6033-80.

- •95×3×7H/7nГост 6033-80.

- •Параметры зубчатых передач привода

- •3. Проверочные расчеты деталей привода

- •Основные силовые характеристики зубчатых передач при работе с максимальным моментом

- •Коэффициенты расчетной нагрузки

- •Проверочный расчет цилиндрических зубчатых передач на выносливость при изгибе

- •Проверочный расчет цилиндрических зубчатых передач на контактную выносливость зубьев

- •Кинематические и силовые характеристики ременной передачи по кинематической схеме привода

- •Параметры сечения 11м клинового ремня

- •Проверочный расчет ременной передачи по тяговой способности

- •Основные размеры шкивов ременной передачи

- •Механические свойства сталей

- •Нагрузка, действующая на II вал коробки скоростей со стороны деталей привода

- •Расчет нормальных σ и касательных τ напряжений в опасных сечениях вала

- •Проверочный расчет вала по критерию статической прочности

- •Проверочный расчет вала по критерию усталости материала

- •Проверочный расчет эвольвентных шлицевых соединений

- •Проверочный расчет шлицевого соединения d – 8×36×40h7/h6×f10/e9

- •4. Расчет и обоснование параметров шпиндельного узла

- •Технические характеристики шпиндельного узла

- •Расчет жесткости опор шпинделя

- •Расчет шпинделя на жесткость

- •Геометрические параметры деталей привода

- •Режимы обработки

- •Расчет потерь в электродвигателе при заданной мощности

- •Список рекомендуемой литературы

1. Разработка кинематической схемы привода

1.1. По заданной в технической характеристике мощности электродвигателя принимается асинхронный регулируемый двигатель переменного тока 1PH7-103 серииF, который имеет следующую техническую характеристику:

MН= 35 Нм - номинальный крутящий момент;

NН=N1= 5,5 кВт;N6-6 = 6,7 кВт;N2= 7 кВт;N6-4 = 7,7 кВт - мощности электродвигателя в разных режимах работы;

nН= 1500 мин-1;n1= 10000 мин-1;n6-6= 4600 мин-1;n2= 4500 мин-1;n6-4= 3900 мин-1 - частоты вращения электродвигателя в разных режимах работы.

1.2. Рассчитывается диапазон регулирования электродвигателя с постоянной мощностью:

DДВ=n1/nН= 10000/1500 = 6,7.

1.3. Находится диапазон регулирования шпинделя:

DШП=nШПmax /nШПmin= 8000/60 = 133,3.

1.4. Определяется число ступеней коробки скоростей:

Z=lgDШП/lgDДВ=lg133,3 /lg6,7 = 2,57.

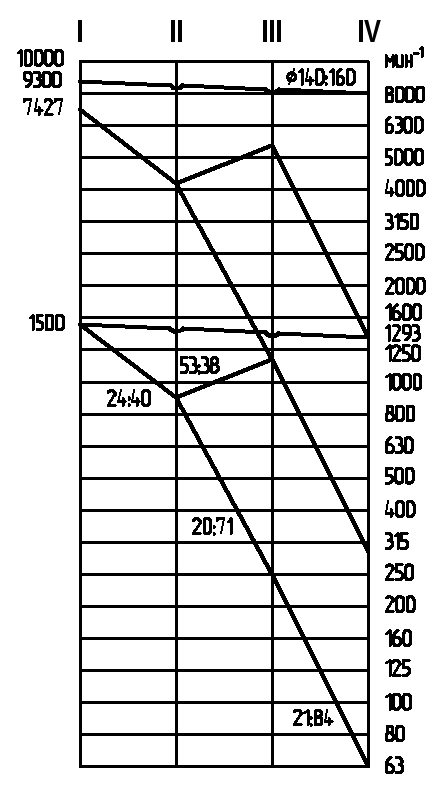

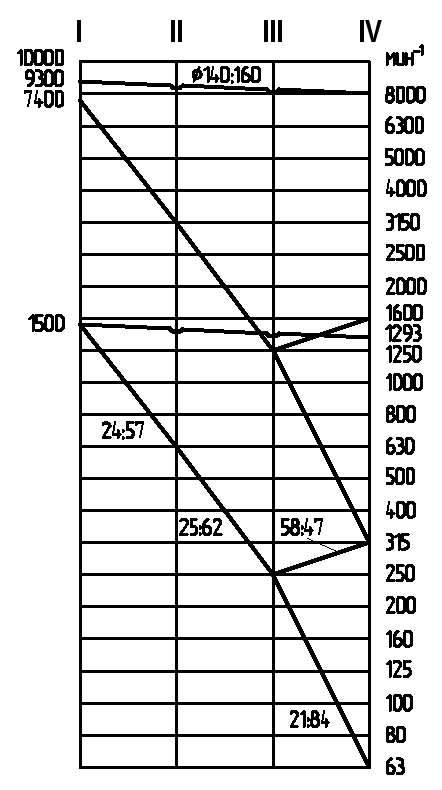

Число Zдопустимо округлить до чисел 3 или 2. Варианты графиков частот вращения шпинделя сZ= 3 представлены на рис. 4.11, из которых следует, что весь диапазон регулирования шпинделя от 63 до 8000 оборотов в минуту осуществляется с постоянной мощностью. ДляZ= 2 аналогичные графики даны на рис. 4.12, из которых видно, что диапазон регулирования шпинделя с постоянной мощностью начинается с частоты 200 мин-1. С технологической точки зрения предпочтение следует отдать варианту привода сZ= 2, поскольку силовое резание на низких частотах вращения шпинделя при современных свойствах режущего материала практически не производится.

|

|

|

|

а) |

б) |

|

|

|

Рис. 4.11. Варианты графиков частот с постоянной мощностью во всем диапазоне частот вращения шпинделя со структурами: а - Z = 1 + 1·2·1; б - Z = 1 + 1·1·2

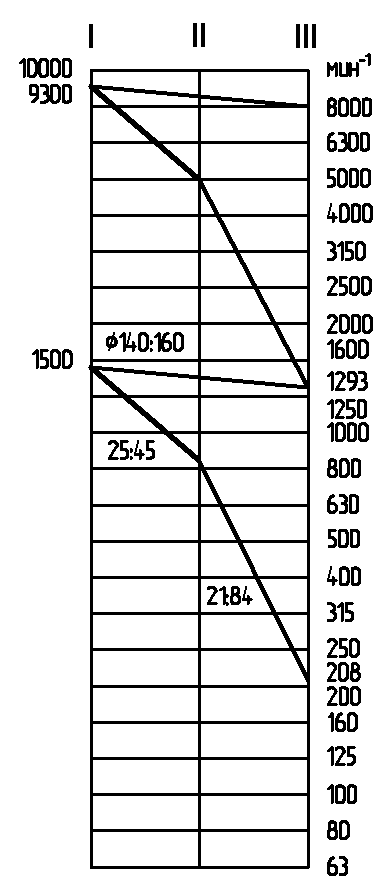

1.5 Для дальнейшей конструкторской разработки привода главного движения выбирается график по рис. 4.12, бс использованием ременной передачи на высоких частотах вращения шпинделя. В качестве прототипа конструкции привода выбран привод по рис. 2.19.

Диаметры шкивов ремённой передачи приняты ориентировочно равными D1= 140 мм иD2= 160 мм из нормализованного ряда диаметров шкивов с учётом разницы максимальных частот вращения электродвигателя и шпинделя и коэффициента проскальзывания ремня ε = 0,015. Для обеспечения наибольшей частоты вращения шпинделяnШП= 8000 мин-1электродвигатель должен делать:

![]() мин-1.

мин-1.

Допустимая максимальная частота вращения электродвигателя составляет 10000 мин-1, т.е обеспечивается допустимое условие эксплуатации электродвигателя.

|

|

|

|

а) |

б) |

Рис. 4.12. Варианты графиков частот вращения с постоянной мощностью в неполном диапазоне частот вращения шпинделя со структурами: а - Z = 1·2; б - Z = 1 + 1·1

Для подбора чисел зубьев шестерёнок проведём следующие процедуры. Вначале рассчитывается частота вращения шпинделя на номинальной частоте вращения электродвигателя nН= 1500 мин-1при включенной ремённой передаче:

![]() мин-1.

мин-1.

Затем увеличим в четыре раза получившийся результат nШП, поскольку принимаем конструктивно передаточное отношение зубчатой пары, вращающей шпиндель, равнымi= 1/4, согласно рекомендациям построения рациональных кинематических схем для приводов главного движения. Получившееся числоnII= 1293·4 = 5172 мин-1представляет частоту вращения валаII. Таким образом, первая зубчатая пара должна связывать входную частоту электродвигателяnДВ= 9282 мин-1и частоту валаII, равнуюnII= 5172 мин-1. Это позволяет вычислить числа зубьев первой зубчатой пары:

![]() .

.

Вторую зубчатую пару с передаточным отношением i2= 1/4 составят колесаz3= 21 иz4= 84.

1.6. Расчёт наибольших крутящих моментов на валах редуктора

Момент на валу Iравен наибольшему моменту электродвигателя, развиваемого в режимеS6-4:

MI= 9550(N6-4/nH)η= 9550(7,7/1500)0,99 =48,5 Нм.

Момент на валу IIрассчитывается по выражению:

MII=MIuη1η2,

где η1= 0,99 - КПД подшипников;η2= 0,98 - КПД цилиндрической зубчатой передачи;u= 45/25 - передаточное число зубчатой пары;

MII= 48,5·(45/25)·0,98·0,99 = 84,7 Нм.

Момент на валу III(на шпинделе) определяется по формуле:

MIII=MII·(84/21)·0,98·0,99 = 328,7 Нм.

Полученные численные значения моментов на валах следует увеличить в 1,8 раза, что связано с неравномерностью процесса резания, т.е MI= 87,3 Нм;MII= 152,4 Нм;MIII= 591,6 Нм.

1.7. Определяются предварительные межосевые расстояния между валами зубчатых колёс

Межосевые расстояния в зубчатом редукторе рассчитываются по формуле:

![]() ,

,

где K= 6 для зубчатых колёс, имеющих твёрдость более 45HRC;u- передаточное число зубчатой пары колёс;M- вращающий момент на валу, Нм.

Предварительное межосевое расстояние между валами IиII, где расположена зубчатая передача 25/45:

![]() мм.

мм.

Межосевое расстояние между валами IIиIII, зубчатой парой 21/84 составит:

![]() мм.

мм.

1.8. Расчёт модулей зубчатых колёс и уточнение межосевых расстояний

Предварительное значение модуля зубчатой пары колёс z1иz2определяется по формуле:

m= 2A/(z1+z2).

Для зубчатой пары 25/45 расчётный модуль равен: m= 2·73,75/(25 + 45) = 2,1 мм.

Можно было бы принять модуль равным 2 или 2,5мм, однако привод имеет сложенную структуру, где колесо z1= 25 должно быть подвижным на валу, диаметр которого должен быть в районе 40 мм, так как этот вал соединяется с выходным валом выбранного электродвигателя, диаметр которого равен 38мм. Назначим модульm= 3 мм, тогда межосевое расстояниеA1= 105 мм. Окончательно уточним размеры зубчатого колеса и диаметр первого вала при прочерчивании конструкции коробки скоростей.

Для зубчатой пары 21/84 расчётный модуль равен: m= 2·158,64/(21 + 84) = 3,02 мм.

Примем m= 3 мм, тогдаА2= 3·(21 + 84)/2 =157,5 мм.

По результатам вычислений строится кинематическая схема привода главного движения обрабатывающего центра (рис. 4.13).

Рис. 4.13. Кинематическая схема привода главного движения станка

1.9. Определяется длина ремня при заданном межосевом расстоянии:

A = A1 + A2 = 105 + 157,5 = 262,5 мм;

Lр = 2А + π(D1 + D2)/2 + (D2 – D1)2/(4А) =

= 2·262,5 + 0,5·3,14·(140 + 160) + (160 – 140)2/(4·262,5) = 996,38 мм.

Принимается ближайшее стандартное значение длины ремня равным L= 1000 мм, а затем уточняется межосевое расстояние между шкивами ремённой передачи по выражению:

![]() ;

;

![]() мм.

мм.

В конструкции привода необходимо обеспечить равенство параметров aиA. Числовое расхождение данных параметров составляет всего 264,31 – 262,5 = 1,81 мм.

Внесём изменения в межосевое расстояние зубчатой пары 21/84. Примем передачу 21/85, тогда межосевое расстояние А2будет равно:

А2= 3·(21 + 85)/2 = 159 мм.

В сумме с расстоянием А1это составляет 105 + 159 = 264 мм, что обеспечит равенство размероваиА.

Таким образом, замена зубчатой пары 21/84 на 21/85 обеспечит нормальную работу клиновых ремней и практически не отразится на графике частот вращения шпинделя. Необходимое натяжение ремней можно регулировать с помощью специального натяжного ролика.

1.10. Проверка кинематических элементов привода на допустимую окружную скорость

Численная величина окружной скорости ремённой и зубчатых передач рассчитывается по кинематической цепи, дающей наибольшую частоту вращения рассматриваемого элемента и удовлетворяющего условию:

![]() ,

,

где [V] - допустимая окружная скорость, м/с.

Для ремённой передачи:

V = 3,14·140·9300/60000 = 68,1 м/с.

Такую окружную скорость могут выдержать полиуретановые клиновые ремни, имеющие допустимую окружную скорость до 70 м/с.

Для зубчатой передачи 25/45, вращающейся с максимально допустимой частотой 10000 мин-1, соответствующей наибольшей частоте вращения выходного вала электродвигателя, окружная скорость составит:

V = 3,14·25·3·10000/60000 = 39,25 м/с < [40] м/с.

Данная пара колёс должна иметь шлифованный профиль зуба по четвёртой степени точности изготовления.

Для зубчатой передачи 21/84, вращающейся с n = 5555 мин-1, окружная скорость будет равна:

V = 3,14·21·3·5555/60000 = 18,3 м/с < [30] м/с.

Эту пару колёс допустимо изготавливать по пятой степени точности.