- •Химия и технология пивного сусла

- •Федеральное агентство по образованию

- •Химия и технология пивного сусла

- •1. Солод в пивоварении

- •1.1. Светлый солод

- •Требования к солоду хорошего качества

- •Значение показателей качества солода в технологическом процессе получения пива

- •1.2. Специальные типы солода

- •Характеристика темного солода

- •Характеристика карамельного солода

- •Характеристика обжаренного (жженого) солода

- •Показатели качества светлого пшеничного солода

- •2. Вода в производстве пива

- •Показатели воды, применяемой в пивоварении

- •Типичный ионный состав воды для получения различных типов пива

- •Органолептические и физико-химические показатели качества воды

- •2.1. Величина рН

- •Оптимальные значения величины рН для ферментов солода

- •2.2. Щелочность воды

- •2.3. Жесткость воды

- •Соотношение между различными единицами измерения жесткости воды

- •2.4. Окисляемость и содержание сухого остатка

- •2.5. Биологические показатели

- •2.6. Роль минеральных компонентов в пивоварении

- •Влияние неорганических ионов на процесс пивоварения, органолептические свойства пива и его коллоидную стойкость

- •2.7. Потребление воды на пивоваренных заводах

- •Потребление воды на пивоваренных заводах

- •3. Хмель

- •3.1. Химический состав хмеля

- •Химический состав высушенных хмелевых шишек

- •Характеристики популярных сортов хмеля, производимого в мире

- •Сравнительная характеристика сортов хмеля по содержанию хмелевых масел

- •3.2. Хмелевые препараты

- •Краткая характеристика хмелевых продуктов

- •3.3. Режимы охмеления сусла

- •Нормы содержания горьких веществ в различных типах пива согласно рекомендациям евс при использовании горьких веществ 28 %*

- •Влияние режима внесения гранулированного хмеля сорта Zatec-Saaz на органолептические свойства пива

- •3.4. Хранение хмелепродуктов

- •4. Несоложеное сырье

- •4.1. Ячмень

- •Сравнительная характеристика несоложеных злаков в отношении содержащихся в них крахмалистых и некрахмалистых полисахаридов, (г/100 г продукта, содержащего 86 % св)

- •Содержание белка, аминокислот, жиров и дубильных веществ в несоложеных материалах (г/100г продукта, содержащего 86 % св)

- •4.2. Сахарсодержащее несоложеное сырье. Патока

- •Состав мальтозо-глюкозных сиропов различных типов

- •5. Вспомогательные материалы при производстве пивного сусла

- •Состав коллоидных осадков

- •5.1. Природа коллоидных помутнений пива

- •5.1.1. Белковое помутнение

- •Свойства белковых фракций ячменя

- •5.1.2. Полифенольное помутнение

- •Изменения содержания пф по стадиям технологического процесса

- •5.1.3. Углеводное помутнение

- •5.1.4. Оксалатное помутнение

- •5.2. Способы повышения коллоидной стойкости пива

- •5.2.1. Корректировка величины рН затора

- •Оптимальные физико-химические условия для проявления активности ферментов и температура их инактивации

- •5.2.2. Ферментные препараты для корректировки состава затора

- •Амилолитические ферменты

- •Ферментные препараты

- •Оптимальные физико-химические условия для проявления активности α-амилаз

- •Оптимальные значения рН и температуры для проявления активности β-амилазы

- •Протеолитические ферменты

- •Гемицеллюлазы

- •5.2.3. Основные ферментные препараты, используемые в пивоварении

- •Ферментные препараты, используемые при производстве пивного сусла

- •5.2.4. Основы безопасности использования ферментов

- •Свойства ферментов

- •5.3. Адсорбенты

- •Характеристика адсорбентов и точка их внесения

- •5.3.1. Полисахариды

- •Препараты для стабилизации пива, добавляемые на этапе получения сусла

- •5.3.2. Силикагели

- •Характеристика силикагелей, предназначенных для стабилизации пива

- •6. Дробление солода

- •6.1. Состав солода (с точки зрения дробления)

- •6.2. Фракционный состав помола

- •Фракционный состав помола для различных аппаратов фильтрации

- •Фракционный состав помола (шесть фракций)

- •Рекомендуемый фракционный состав помола, % (четыре фракции – экспресс-метод)

- •6.3. Конструкция солододробилок

- •6.3.1. Шестивальцовая дробилка

- •6.3.2. Пятивальцовая дробилка

- •6.3.3. Четырехвальцовая дробилка

- •6.3.4. Двухвальцовая дробилка

- •6.4. Виды дробления

- •6.4.1. Сухое дробление

- •6.4.2. Кондиционированное сухое дробление

- •6.4.3. Мокрое дробление

- •6.4.4. Замочное кондиционирование

- •6.5. Проблемы, возникающие при дроблении, и пути их ликвидации

- •7. Затирание зернопродуктов

- •7.1. Процессы, происходящие при расщеплении и растворении веществ солода

- •7.1.1. Расщепление крахмала

- •7.1.2. Расщепление β-глюкана

- •7.1.3. Расщепление белковых веществ

- •7.1.4. Превращение жиров

- •7.1.5. Дубильные вещества

- •7.1.6. Цинк

- •7.1.7. Подкисление затора

- •7.2. Заторные аппараты

- •7.3. Факторы, влияющие на процесс затирания

- •7.3.1. Гидромодуль затора

- •7.3.2. Температура

- •7.3.3. Смешивание воды и дробленых зернопродуктов

- •7.3.4. Значение рН

- •7.3.5. Настойные способы затирания

- •7.3.6. Отварочные способы затирания

- •7.3.7. Затирание с применением несоложеного сырья

- •7.3.8. Ферментные препараты

- •7.4. Возможные отклонения от оптимальных режимов затирания

- •7.5. Техника безопасности

- •8. Фильтрование затора

- •Влияние кислорода на показатели сусла

- •8.1. Теория разделения затора

- •Типичный фильтрационный состав помола солода

- •8.2. Фильтр-чан

- •8.3. Многофункциональное управление фильтрованием

- •8.4. Характеристика фильтра-чана

- •Скорость фильтрации и нагрузка на сито

- •Соразмерность разрыхлителей фильтра-чана

- •Специфика загрузки и высота слоя дробины

- •Типичные циклы работы фильтра-чана

- •8.5. Фильтр-пресс

- •Типичный цикл работы фильтра-пресса

- •8.6. Проблемы, возникающие при фильтровании сусла, и пути их решения

- •Качество солода, процесс затирания и скорость фильтрации

- •9. Варка сусла с хмелем

- •Состав сусла на момент «полного набора» в сусловарочном котле

- •Состав охмеленного пивного сусла

- •9.1. Выпаривание избыточной воды

- •9.2. Удаление нежелательных летучих компонентов

- •9.3. Стерилизация сусла и удаление ферментов

- •9.4. Адсорбция белка

- •9.5. Растворение и изомеризация горьких веществ хмеля

- •Доля перешедших при кипячении в раствор горьких веществ, %

- •9.6. Образование ароматических веществ

- •9.7. Повышение цвета сусла

- •Изменение цвета сусла и пива на различных стадиях производства

- •9.8. Повышение кислотности сусла

- •9.9. Содержание цинка в сусле

- •9.10. Содержание кальция в сусле

- •9.11. Кипячение сусла с хмелем

- •9.11.1. Внесение хмеля в сусловарочный аппарат

- •9.11.2. Различные режимы внесения хмеля в сусловарочный аппарат

- •9.11.3. Охмеление шишковым хмелем

- •9.11.4. Охмеление гранулированным хмелем (100 %)

- •9.11.5. Частичная замена гранул шишками

- •9.11.6. Использование хмелевого экстракта

- •9.12. Контроль готового сусла

- •9.13. Виды сусловарочных котлов

- •9.13.1. Сусловарочный котел с внутренним кипятильником

- •9.13.2. Современные технологии при охмелении сусла

- •10. Отделение взвесей горячего сусла

- •10.1. Вирпул (гидроциклонный аппарат)

- •10.1.1. Принципиальный процесс работы вирпула

- •10.1.2. Отделяющий эффект вирпула

- •10.1.3. Консистенция взвесей горячего сусла при опустошении вирпула

- •10.1.4. Внешние условия для нормальной работы вирпула

- •10.1.5. Возможные причины плохого отделения взвесей горячего сусла в вирпуле

- •Параметры трубопроводов в вирпуле

- •10.1.6. Соотношение высоты уровня сусла и диаметра вирпула

- •10.1.7. Подавление нежелательных вторичных завихрений сусла в вирпуле

- •10.1.8. Устройство днища вирпула

- •10.1.9. Расположение впускных и выпускных отверстий в вирпуле

- •10.1.10. Рекомендации по оптимизации технологического процесса осветления сусла в вирпуле

- •10.2. Осветление сусла в сепараторе

- •10.3. Осветление сусла с помощью холодильных тарелок

- •10.4. Осветление сусла с помощью отстойного чана

- •11. Охлаждение сусла

- •11.1. Пластинчатые теплообменники

- •11.1.1 Принцип работы пластинчатого теплообменника

- •11.1.2. Этапы охлаждения сусла в теплообменнике

- •11.2. Теплообменники типа «труба в трубе»

- •11.3. Теплообменники мультитрубной конструкции

- •11.4. Проблемы, возникающие при теплопередаче

- •11.5. Установка искуственного охлаждения

- •11.5.1. Промежуточные хладоносители

- •Свойства промежуточных хладоносителей

- •11.5.2. Свойства наиболее широко используемых хладоносителей

- •11.6. Аэрация сусла (насыщение воздухом)

- •11.7. Отделение холодных взвесей сусла

- •Состав холодного труба

- •Температурная зависимость выделяемого холодного труба

- •11.7.1. Отделение холодных взвесей методом седиментации

- •11.7.2. Отделение холодных взвесей центрифугированием и фильтрованием

- •11.7.3. Отделение холодных взвесей методом флотации

- •Список литературы

- •Содержание

- •Химия и технология пивного сусла

6.3.4. Двухвальцовая дробилка

Двухвальцовая дробилка для сухого помола встречается лишь на очень небольших пивоваренных предприятиях и на мини-пивза-водах ресторанного типа. Так как с одной парой вальцов при сухом помоле невозможно получить оптимальный состав помола, то необходимого выхода экстракта получить не удается.

6.4. Виды дробления

Для получения оптимального состава помола используют различные виды дробления:

– сухое дробление, когда солод дополнительно не увлажняется;

– кондиционированное сухое дробление, когда производится увлажнение оболочек зерна для придания им эластичности;

– мокрое дробление, при котором увлажняются влагой оболочка и сердцевина зерна;

– замочное кондиционирование, осуществляется увлажнение оболочек зерна посредством кратковременного замачивания его в воде.

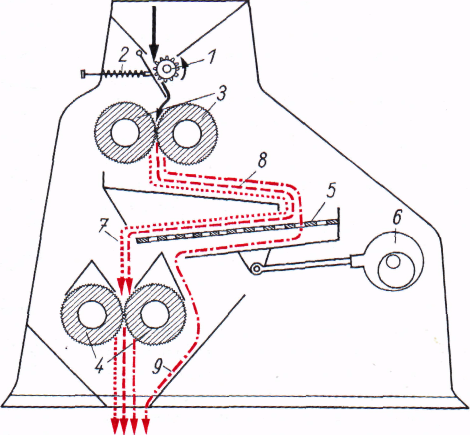

Рис.

6.3. Четырехвальцовая дробилка:

Рис.

6.3. Четырехвальцовая дробилка:

1 – распределительный валик; 2 – регулирующая заслонка поступления; 3 – пара вальцов для предварительного дробления; 4 – пара вальцов для оболочек; 5 – вибросито; 6 – эксцентриковый привод; 7 – шелуха с прилипшей крупкой; 8 – помол первого прохода; 9 – мука

6.4.1. Сухое дробление

В случае сухого дробления солод никакого специального контакта с влагой не имеет. Очищенный и отсортированный он поступает в дробилку без предварительной обработки водой или паром.

6.4.2. Кондиционированное сухое дробление

Для создания хорошего фильтрующего слоя требуется по возможности полное сохранение зерновых оболочек. Так как у поступающего на дробление зерна влажность невысокая (3…6 %), целесообразно подвергнуть его оболочки искусственному увлажнению.

Сухие оболочки очень хрупки и легко разрушаются при дроблении, но они нужны для фильтрования затора, как материал, образующий фильтрующий слой. Для сохранения целостности оболочек во многих случаях солод перед сухим дроблением увлажняют. Этот процесс называется кондиционированием.

При кондиционированном сухом дроблении солод увлажняется за 1…2 мин перед дроблением с помощью насыщенного пара или воды при температуре 30…50 °С. Увлажнение повышает влажность в оболочках:

-

на 1,2…1,5 % при обработке паром;

-

на 2,0…2,5 % при использовании теплой воды, тогда как влажность сердцевины зерна увеличивается только на 0,3…0,5 %.

Преимущества метода:

1) оболочки становятся эластичнее и значительно лучше сохраняются;

2) объем оболочек увеличивается на 10…20 %, поэтому получается более рыхлый фильтрующий слой и достигается повышенная скорость фильтрования затора;

3) возрастает конечная степень сбраживания;

4) быстрее достигается полнота осахаривания, определяемая по йодной пробе при затирании.

Недостатком является лишь некоторое увеличение затрат на приобретение и обслуживание оборудования, в особенности это относится к более частой очистке дробилок.

Кондиционирование солода проводят в специальных кондиционирующих устройствах.

6.4.3. Мокрое дробление

Солод кратковременно увлажняется в специальном устройстве, размещенном непосредственно перед системой дробления (рис. 6.4).

В корпусе дробилки на регулируемых опорах во влагозащищенном исполнении установлена пара валков, изготовленных методом центробежного литья со специальным напылением. Валки имеют рифленую поверхность, причем насечки выполнены под углом к оси. При выработке ресурса поверхности валков таковая может быть восстановлена (до 20 раз). Во избежание сокращения ресурса валков солод должен быть подвергнут тщательной предварительной очистке от твердых примесей в зерноочистительных машинах.

Под каждым из валков установлен специальный, индивидуально настраиваемый скребок для лучшего отделения дробленого материала с поверхности валка. Дробилка оснащена регулирующим устройством для автоматической, бесступенчатой, точной установки зазора между валками.

Каждый из валков имеет индивидуальный привод с регулируемой частотой вращения.

В некоторых модификациях дробилок под дробильными валками устанавливают дополнительную пару идентичных валков. В этом случае производительность дробилки может быть увеличена до 25 %, а ресурс валков утроен.

Под дробильными валками расположена смесительная камера, предназначенная для смешивания дробленого солода с водой и получения однородной заторной массы – будущего затора.

Корпус смесителя имеет призматическую форму и направлен вершиной вниз. В нижней части камеры на фланцах укреплен заторный насос центробежного типа, причем рабочее колесо насоса ориентировано горизонтально.

В смесительной камере расположена лопастная мешалка, соединенная с валом насоса, благодаря чему автоматически поддерживается постоянный уровень заторной массы для предотвращения захвата заторным насосом воздуха. Привод заторного насоса оснащен регулятором частоты, что позволяет изменять при транспортировке подачу затора из смесительной камеры.

В двух противоположных стенках смесительной камеры, расположенных со стороны опор дробильных вальцов, приварены штуцера для подвода воды, предназначенной для приготовления затора. Каждый из штуцеров оснащен специальным распределительным устройством, благодаря которому некоторая часть воды подается наверх непосредственно под дробящие валки, а другая направляется вниз по стенкам смесительной камеры.

Дробилка оснащена электронной системой управления, в состав которой входят:

– защита от переполнения;

– автоматический расходомер;

– регулятор температуры.

Рис. 6.4. Схема установки для мокрого дробления

Дробилка управляется компьютером по единой программе со всем варочным отделением.

В зависимости от переменных входных и возмущающих параметров, прежде всего от качественных показателей поступающего на дробление солода, система дробления самонастраивается по заданной программе под воздействием управляющих параметров. В результате чего устанавливаются оптимальные режимы процесса, гарантированно обеспечивающие стабильность и требуемый уровень выходных параметров системы – качественные показатели дробленого солода.

Основные технологические режимы при этом варьируются в следующих диапазонах:

– температура воды 50…70 °С;

– продолжительность увлажнения 60…120 с;

– межвалковый зазор 0,4…1,2 м.