- •Робота №1

- •Завдання

- •Час виконання роботи

- •5 Література

- •5.1.Основна

- •5.2. Додаткова

- •Оснащення робочого місця

- •Загальні положення і вказівки до виконання роботи

- •8. Порядок виконання роботи

- •Короткі вказівки з техніки безпеки

- •Контрольні питання

- •Технологічна картка контрольно-вимірювальних операцій при складанні двигуна

- •10. Зазори у замках кілець, мм:

- •15 Стан маслонасосу

- •3 Завдання

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •7.4 Використання коерцитиметричного контролю для оцінки якості деталей

- •8 Порядок виконання роботи

- •8.1 Дослідження зносів та виявлення дефектів універсальними засобами (варіант №1)

- •8.2 Дослідження зносів та виявлення дефектів універсальними засобами (варіант №2)

- •8.3 Дослідження прихованих дефектів магнітопорошковим методом (варіант №3).

- •8.4 Ультразвуковий метод (варіант №4)

- •8.5 Коерцитиметричний контроль приладом крм-ц (варіант №5)

- •9 Короткі Вказівки з техніки безпеки

- •11 Контрольні запитання

- •Додаток в

- •Додаток ж

- •Робота №3

- •4 Время выполнения работы

- •5 Литература

- •5.1 Основная

- •5.2 Дополнительная

- •6 Оснащение рабочего места

- •7 Общие положения и указания к выполнению работы

- •7.1 Выбор грунта и его обработка.

- •7.2 Окрасочные пистолеты (краскопульты)

- •Принцип действия краскопульта

- •Окрасочные пистолеты hlvp

- •7.3 Смешивание и нанесение краски

- •Однослойное окрашивание

- •Двухслойное окрасшивание

- •Окрашивание краскопультом

- •Испарение растворителя (летучие фракции)

- •Основные условия

- •7.4 Шпатлевание

- •Полиэфирная шпатлевка

- •Нанесение шпатлевки

- •Указание к подготовке шпатлевки

- •Шлифование слоя шпатлевки

- •7.5 Технологический процесс окраски состоит из следующих основных операций:

- •7.6 Контроль лакокрасочных покрытий Измерение толщины покрытий

- •Контроль оптических свойств покрытий

- •Контроль лакокрасочных материалов

- •8 Порядок вЫПоЛнения рАботЫ

- •9 Краткие указания по технике безопасности

- •10 Содержание отчета

- •11 КонтрольнЫе вопросы

- •Некоторые виды дефектов в процессе шпатлевания

- •Толщиномер лакокрасочных покрытий mgr-a-10Fe (Mini)

- •Робота №4

- •5.2 Дополнительная

- •6. Оборудование и материалы.

- •7. Общие сведения

- •7.4 Устройство и работа сварочного трансформатора и выпрямителя

- •8. Порядок выполнения работы

- •9. Техника безопасности при ручной дуговой сварке

- •10. Содержание отчета

- •Контрольные вопросы

- •Характеристика вспомогательного оборудования для сварки

- •Робота №5

- •3 Завдання

- •4 Час виконання роботи

- •5 Література

- •5.1 Основна

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •7 Загальні положення та вказівки до виконання роботи

- •8 Порядок виконання роботи

- •9 Короткі вказівки з техніки безпеки

- •11 Контрольні питання

- •Додаток а

- •Додаток б

- •Робота № 6 Газополуменеве напилення та наплавлення зношених деталей

- •1 Мета роботи

- •2 Питання для самостійної підготовки

- •3 Завдання

- •4 Час виконання роботи

- •5 Література

- •5.1 Основна

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •7 Загальні положення та вказівки до виконання роботи

- •8 Порядок виконання роботи

- •9 Короткі вказівки з техніки безпеки

- •11 Контрольні питання

- •Робота №7

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •8 Порядок виконання роботи

- •9 Короткі вказівки з техніки безпеки

- •12 Контрольні питання

- •Додаток б

- •Аргонодугове зварювання алюмінію при ремонті деталей доїльних апаратів.

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •7 Загальні положення та вказівки до виконання роботи

- •8 Порядок виконання роботи

- •9 Короткі вказівки з техніки безпеки

- •11 Контрольні питання

- •Додаток а

- •Додаток в

- •5.2 Додаткова

- •6 Оснащенння робочого місця

- •7 Загальнi положення та вказівки до виконання роботи

- •8 Порядок виконання роботи

- •9 Короткі вказівки з техніКи безпеки

- •11 Контрольні питання

- •1 Мета роботи

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •7 Загальні положення та вказівки до виконання роботи

- •Примітка: * Твердіє при 95 - 120 оC

- •8 Порядок виконання роботи

- •8.1 Перший варіант завдання, приклеювання фрикційних накладок:

- •8.2 Другий варіант завдання, зарівнювання тріщин у головці блока епоксидною композицією:

- •8.3 Третій варіант завдання, зароблювання тріщин у корпусі коробки передач клеєзварювальним способом:

- •8.4 Четвертий варіант завдання, застосування анаеробних герметиків для різьбових з'єднань

- •9 Короткі Вказівки з техніки безпеки

- •11 Контрольні питання

- •Додаток а

- •Продукт, готовий до застосування, поставляється в поліетиленових флаконах. Додаток б Анаеробна герметизуюча прокладка анатерм-501м

- •Додаток д

- •Гарантійні терміни збереження в залежності від температур - від 3 до 6 місяців

- •Додаток е

- •Технологія, полімери і Інструменти для ремонту автостекол фірми Poly (сша)

- •Дослідження впливу пластичної деформації на властивості поверхневого шару оброблюваної деталі та утворення поверхонь з регулярним мікрорельєфом вібронакатуванням

- •1 Мета роботи

- •2 Питання для самостійної підготовки

- •3 Завдання

- •4 Час виконання роботи

- •5 Література

- •5.1 Основна

- •5.2 Додаткова

- •6 Оснащення робочого місця

- •7 Загальні положення та вказівки до виконання роботи

- •Профілограма

- •Відношення числа подвійних ходів (осциляцій) до частоти обертання деталі

- •8 Порядок виконання роботи

- •9 Короткі вказівки з техніки безпеки

- •11 Контрольні запитання

- •Додаток а

- •Додаток б

7.4 Використання коерцитиметричного контролю для оцінки якості деталей

Останніми роками для непрямої оцінки структури, фазового складу і характерис тик міцності промислових виробів широко використовують магнітні характеристики. На основі експериментально встановлених кореляційних зв'язків між магнітними параметрами і структурою матеріалу (фазовим складом) або його механічними властивостями, проводився контроль якості виробів після зміцнюючих обробок. Серед магнітних характеристик найбільш чутливі до змін структури залишкова індукція Вг, коерцитивна сила Нс і магнітна проникність µ. Ці характеристики використовують як параметр контролю. Через простоту вимірювання частіше за все використовують для контролю коерцитивну силу, оскільки ця характеристика, володіючи високою чутливістю до структурних змін і фазових перетворень, практично не залежить від геометричних розмірів виробу. Це значно полегшує задачу контролю різних за формою виробів.

Коерцитивна сила, Нс – напруженість поля, яка повинна бути прикладена до зразка для того, щоб його розмагнітити (вимірюється в амперах на сантиметр – А/см).

8 Порядок виконання роботи

Перед проведенням аналізу дефектів деталей (дефектуванні) необхідно ознайомитися з технічними вимогами на дефектуваннядеталей, приладами та вимірювальними інструментами. Згідно з варіантами заданими викладачем провестидефектуваннядеталей універсальними засобами (варіант №1: гільза циліндрів, пружина клапана; варіант №2: колінчастий вал, підшипник кочення) та спеціальними (варіант №3: магнітопорошковий метод; варіант №4: ультразвуковий метод; варіант №5: коерциметричний меод).

8.1 Дослідження зносів та виявлення дефектів універсальними засобами (варіант №1)

За допомогою органолептичних методів дефектування оцінити технічний стан гільзи циліндрів і пружини клапана; виявлені пошкодження занести до таблиці 2, характеризувати їх, вказати можливі причини їх з'явлення, а також зробити висновок що до способів їх усунення.

Таблиця 2 Дефекти деталей виявлені зовнішнім оглядом

|

Найменування деталі |

Найменування дефекту |

Характеристика дефекту і причини його виникнення |

Висновок |

|

|

|

|

|

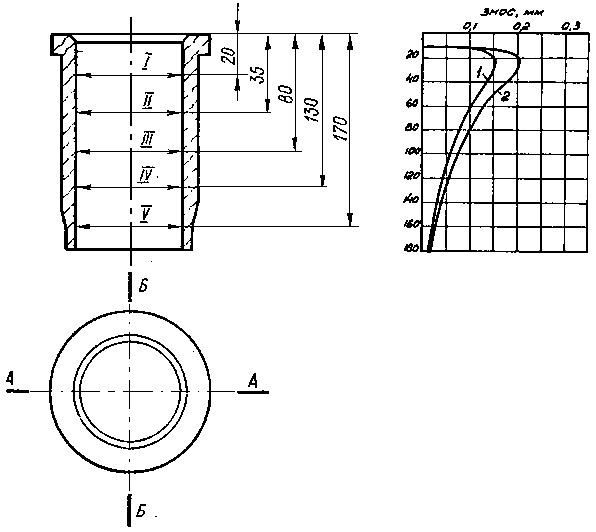

Згідно з рисунком 10 виміряти знос отвору гільзи циліндрів індикаторним нутроміром по п’яти поясам у двох взаємно-перпендикулярних площинах (паралельно і перпендикулярно осі колінчастого вала); результати вимірювань занести до таблиці 3 і побудувати криві зносу гільзи циліндрів за довжиною; визначити похибку форми отвору гільзи (овальність, конусність).

Рисунок 10 - Схема вимірювання та криві ймовірного характеру зносу отвору гільзи циліндрів (1 – паралельно вісі колінчастого вала, 2 – перпендикулярно).

Таблиця 3 Карта вимірювання діаметру отвору гільзи циліндрів

|

Параметри |

Пояси | |||||||||

|

I |

II |

III |

IV |

V | ||||||

|

Площини | ||||||||||

|

А–А |

Б–Б |

А–А |

Б–Б |

А–А |

Б–Б |

А–А |

Б–Б |

А–А |

Б–Б | |

|

Розмір, мм |

|

|

|

|

|

|

|

|

|

|

|

Знос, мм |

|

|

|

|

|

|

|

|

|

|

|

Овальність, мм |

|

|

|

|

| |||||

|

Конусність, мм |

| |||||||||

Використовуючи прилад КИ-040 визначити пружність пружини клапана наступним чином: пружину встановити на прилад, планкою приладу пружину піджати до робочої довжини (дивись технічні вимоги) і закріпити; за допомогою вантажу зрівноважити зусилля стиснення (встановлене зусилля стиснення відповідає дійсній пружності пружини). Результати дефектування занести до таблиці 4 (у графі 1 вказати повне найменування деталі (без ескізу), а в графі 3 – контрольований параметр за технічними вимогами (пружність пружини)).

Таблиця 4 Карта дефектування деталей

|

Найменування деталі |

№ дефекту |

Найменування дефекту |

Способи і засоби контролю |

Розміри, мм |

Висновок | ||

|

За робочим кресленням |

Допустимий |

Виміряний при дефектуванні | |||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|