- •1. Рабочая программа

- •1.1. Пояснительная записка

- •1.2. Тематический план

- •2. Конспект лекций

- •Раздел 1. Производственные системы

- •Тема 1. Производство как объект управления

- •1.2. Понятие и содержание производственного менеджмента

- •1.3. Понятие и составные элементы производственной системы

- •1.4. Промышленное предприятие как объект управления

- •1.5. Общая характеристика и классификация промышленных предприятий

- •Тема 2. Рациональная организация производственного процесса

- •2.1. Понятие и составные элементы производственного процесса

- •2.2. Производственная структура предприятия

- •2.3. Типы производства

- •2.4. Основы организации гибких производственных систем (ГПС)

- •3.1. Организация процесса управления производством

- •3.2. Организационно-функциональная структура управления предприятием

- •3.3. Методологические основы производственного планирования

- •3.4. Содержание и взаимосвязь плановых расчетов

- •3.5. Методы эффективного управления материальным потоком

- •Раздел 2. Управление основным производством

- •Тема 4. Система управления основным производством

- •4.2. Организация производственного планирования

- •4.3. Состав и особенности расчета календарно-плановых нормативов (КПН)

- •4.5. Организация оперативного учета и контроля хода производства

- •Тема 5. Функции и задачи линейных руководителей производства

- •5.1. Требования к профессиональной компетенции менеджера производства

- •5.2. Функции и должностные обязанности руководителей производства

- •Тема 6. Обеспечение функционирования производственной системы

- •6.1. Организация управления сбытовой деятельностью

- •6.3. Характеристика систем складирования и размещения запасов

- •Тема 7. Организация обслуживания основного производства

- •7.1. Организация управления технической подготовкой производства (ТПП)

- •7.2. Организация управления ремонтным обслуживанием оборудования

- •7.3. Организация управления инструментальным хозяйством

- •7.4. Организация управления транспортным хозяйством

- •7.5. Организация управления энергетическим хозяйством

- •7.6. Организация управления техническим контролем качества продукции

- •3. Контроль знаний

- •3.1. Контрольные вопросы

- •3.2. Программированные задания

- •4. Глоссарий

- •5. Литература

Эти управленческие расчеты объединяют воедино проблемы технической подготовки производства, маркетинга и экономического планирования, управления сбытовой деятельностью и управления основным производством, а также планирования обеспеченности производственного процесса всем необходимым. Таким образом, в методологическом аспекте обеспечивается планомерная организация и взаимосвязанная деятельность всех производственных звеньев предприятия, гибкое маневрирование ресурсами в условиях рыночной экономики, своевременная подготовка и материально-техническое обеспечение производства.

3.5. Методы эффективного управления материальным потоком

Сущность производственной логистики. Понятие системы ОПП. Краткая характеристика наиболее распространенных систем ОПП. Выталкивающие и вытягивающие системы ОПП. Рекомендации по применению.

На современном этапе научно-технического развития сложились новые условия управления производством, которые вышли за рамки традиционных методов его организации. Эти рамки стали сковывать не только развитие самого производства, но и организацию транспорта, складского и товарно-упаковочного хозяйства, работу снабженческих и сбытовых структур и т.д. Изменения во многие представления об организации производственно-технологического процесса на предприятии внесла логистика, в которой:

–задача полной загрузки мощностей заменяется задачей минимизации срока прохождения оборотных средств через предприятие;

–задача содержания запасов материальных ресурсов заменяется задачей обеспечения информацией о возможности их приобретения и управлении свободными логистическими мощностями для их переработки;

–задача снижения себестоимости дополняется задачей более быстрого удовлетворения спроса и т.д.

В табл. 2.1.2 дан сравнительный анализ традиционной и логистической концепций организации управления производством.

Сопоставление содержания концептуальных подходов показывает, что традиционная организация производства больше соответствует условиям, которые складываются при «рынке продавца». Логистическая же концепция, как и маркетинговая, более эффективна в условиях «рынка покупателя».

Если спрос превышает предложение, то уверенность в том, что любая партия произведенной продукции будет реализована, обусловливает функционирование затратного производства. Больше внимания при этом уделяется максимальной загрузке производственных мощностей и снижению себестоимости единицы продукции путем повышения производительности оборудования за единицу времени. Задачи повышения эффективности инфраструктурных операций и процесса реализации имеют второстепенное значение.

Иначе обстоит дело, когда потенциальное предложение превышает спрос. В условиях конкурентной борьбы за потребителя проблемы эффективной реализации произведенной продукции становятся приоритетными. Динамичность и неопределенность спроса на рынке делает нецелесообразным создание и поддержание больших запасов. Одновременно производители заинтересованы в получении каждого нового, даже небольшого заказа. Все это обуславливает потребность в гибких

50

производственных мощностях, которые способны быстро реагировать на конъюнктуру спроса. При этом снижение себестоимости в условиях конкуренции достигается не традиционным увеличением количества выпускаемой продукции, а логистической организацией производственного процесса в увязке со всем комплексом логистических операций и материало- и товаропроизводящих системах в целом.

Таблица 2.1.2

Сравнительный анализ концепций управления на промышленных предприятиях

|

Характеристики традиционной |

|

|

Характеристики логистической |

|

|

системы управления |

|

|

системы управления |

|

1. |

Производственная интеграция |

рас- |

1. |

Поддержание высокой степени производ- |

|

сматривается как второстепенный вопрос. |

ственной интеграции. |

||||

2. |

Стремление к максимальной произво- |

2. |

Стремление к повышению гибкости и адап- |

||

дительности. |

|

|

тации производства к конъюнктуре рынка. |

||

3. |

Оптимизация |

отдельных производст- |

3. |

Оптимизация потоковых процессов. |

|

венных функций. |

|

|

4. |

Повышение пропускной способности про- |

|

4. |

Поддержание любыми средствами вы- |

изводственных мощностей. Запасы в виде |

|||

сокого коэффициента использования |

про- |

мощностей для достижения высокой гибко- |

|||

изводственных мощностей. |

|

сти и минимизации технологических циклов. |

|||

5. |

Запасы в виде материальных ресурсов и |

5. |

Отказ от избыточных товарно-материаль- |

||

готовой продукции для обеспечения произ- |

ных запасов. |

||||

водства и обслуживания потребителей. |

|

6. |

Отказ от завышенного времени на выпол- |

||

6. |

Согласованность производственных и |

нение производственных и логистических |

|||

инфраструктурных операций осуществля- |

операций. |

||||

ется путем завышения времени на их вы- |

7. Преобладаниеуниверсальногооборудования. |

||||

полнение. |

|

|

8. |

Отказ от изготовления продукции, на ко- |

|

7. |

Преобладание |

специализированного |

торую нет заказа от потребителей, снижение |

||

оборудования. |

|

|

партионности, повышение качества произ- |

||

8. |

Производство ориентировано на мак- |

водства. |

|||

симизацию партий изготавливаемой про- |

9. |

Устранение брака. |

|||

дукции, на план, на складирование. |

|

10. Устранение нерациональных внутрипро- |

|||

9. |

Допущение брака в пределах установ- |

изводственных перемещений. |

|||

ленных норм. |

|

|

|

|

|

10. Пассивность |

в оптимизации внутри- |

|

|

||

производственных перемещений. |

|

|

|

||

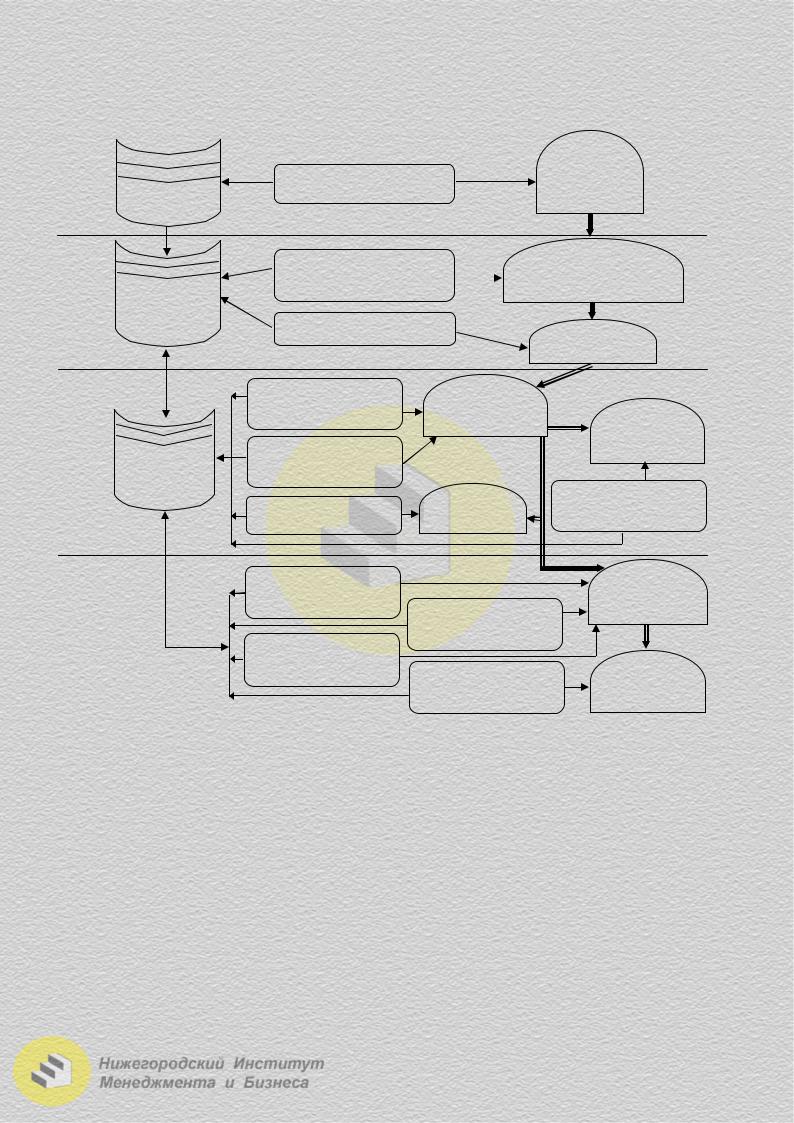

Управление потоками должно быть сквозным и из единого центра. Все логистические операции должны быть полностью интегрированы, т.е. взаимосвязаны и взаимозависимы. Материальный поток на пути от склада материальных ресурсов до склада готовой продукции проходит в основном производстве большое количество разнообразных звеньев (рис 2.1.16).

Управление материальными и информационными потоками на этом этапе имеетрядспецифическихособенностейиназывается производственнойлогистикой.

Цель производственной логистики заключается в полной синхронизации процесса производства и логистических операций во взаимосвязанных подразделениях (поставщик – изготовитель – потребитель). Задачи производственной логистики отражают организацию управления материальными и информационными потоками не просто внутри логистической системы, но и в рамках процесса производства посредством применения современных методов оперативнопроизводственного планирования и регулирования.

51

|

Склад МТС |

Склад ОВК |

|||

Заготовительный цех |

Литейный цех |

Цех цветного литья |

заготовительная |

||

стадия |

|||||

|

|

|

|

||

Склад заготовок |

Склад литья |

|

|||

Механический цех №1 |

Автоматно- |

Механический цех №2 |

стадия |

||

обработки |

|||||

(фрезерный) |

токарный цех |

(токарно-шлифовальный) |

|

||

|

|

цех |

|

|

|

|

термообработки |

|

|

||

|

|

Механо- |

|

|

|

|

сборочный цех |

|

|

||

сборочный корпус (аппаратура |

сборочный корпус (аппарату- |

сборочная |

|||

стадия |

|||||

для бензиновых двигателей) |

ра для дизельных двигателей) |

|

|||

|

испытательные боксы |

|

|||

|

склад готовой продукции |

|

|||

Рис. 2.1.16. Схема движения материального потока на предприятии (вариант) |

|||||

Выбор эффективных методов оперативно-производственного планирования и регулирования на промышленном предприятии должен исходить из учета особенностей организации производства и специализации цехов, преобладающего движения материального потока, вариантов окончательного и промежуточного складирования, методов установления плановых заданий и учета их выполнения, применяемой тактикирегулированияпроизводственнойдеятельностииоценкирезультатовработы.

Правильное выявление и рассмотрение этих параметров дает возможность обоснованно выбрать соответствующую систему ОПП и, что самое главное, сформулировать подходы по эффективному оперативному управлению производственным процессом на предприятии и его составных частях.

Под системой оперативно-производственного планирования и регулирования (системой ОПП) понимается методика и степень децентрализации плановой работы, методология регулирования и принятий управленческих решений, порядок и взаимодействие расчетов по производственному и оперативно-календар- ному планированию, состав и методы определения календарно-плановых нормативов, выбор планово-учетной единицы.

Наибольшее распространение при управлении промышленным производством получили следующие системы ОПП:

1. «По опережениям» – когда календарные сроки и объемы работ задаются от

52

сборки всем предшествующим стадиям и производственным подразделениям с учетом длительностипроизводственногоциклаинеобходимыхопереженийзапуска-выпуска.

2.«По заделам» – когда обеспечивается постоянное насыщение всех стадий производства заготовками, деталями, сборочными единицами и поддержание расчетного, нормативного уровня соответствующих заделов в каждом цехе.

3.«На склад» – когда создается и пополняется складской запас, снижение которого до величины, соответствующей «точке заказа» вызывает необходимость запуска в производство очередной партии деталей.

4.«Партионно-периодическая» – когда устанавливается и постоянно соблюдается определенная периодичность изготовления партий деталей, сборочных единиц по стандартным календарным расписаниям, исходя из требований поточной сборки и выпуска готовых изделий.

5.«Позаказная» – когда все детали и узлы, необходимые для выполнения ка- кого-либо заказа, запускаются в производство с учетом количества, указанного в заказе и длительности изготовления самой трудоемкой детали.

Значительный интерес из зарубежного опыта эффективного управления материальным потоком представляют система JIT («точно в срок» или САNBAN) и система MRP.

Система СANBAN нацелена на сокращение производственных потерь, при этом наличие складских запасов рассматривается как наихудший вид потерь, поскольку это сопряжено со значительными издержками.

Суть системы СANBAN сводится к созданию непрерывного поточного многопредметного производства, в котором участки, расположенные на последующих этапах производственного цикла, как бы «вытягивают» необходимую им продукцию с предыдущих участков при возникновении в ней потребности. Документами, регламентирующими производственную деятельность, является план-график окончательной сборки и карточка-разрешение на обработку (канбан), которая сопровождает контейнер, паллет с деталями на протяжении всего производственного процесса. При этом каждая обрабатываемая партия деталей снабжается данной карточкой, в которой указаны: контрольный номер карточки, наименование и номер детали, модель изделия, место ее изготовления или хранения, стандартные параметры детали, следующая технологическая операция, количество деталей в партии.

Механизм действия системы «вытягивания» достаточно прост. По окончании обработки партии заготовок, деталей пустой контейнер возвращается поставщикуизготовителю (рабочему, участку), предшествующему получателю в технологической цепочке. Получив его, поставщик немедленно отправляет полный контейнер потребителю-пользователю и одновременно приступает к изготовлению очередной партии заготовок, деталей. Таким образом, потребитель-пользователь запускает производство у поставщика-изготовителя. Подобная схема взаимоотношений устанавливается между складами, цехами, участками и рабочими производственного участка, выполняющими последовательные операции технологического процесса.

Система СANBAN требует соблюдения следующих условий:

1.Для доставки используются только стандартные контейнеры.

2.Количество деталей в контейнере строго определено, что облегчает учет

иконтроль запасов.

3.Количество контейнеров на последующем производственном участке не должно быть больше 2.

53

4.Количество деталей в контейнере невелико.

5.Производство осуществляется небольшими партиями.

6.Время простоя оборудования по причине отсутствия заказов не рассматривается как непроизводственное, оно используется для профилактики и устранения возможных неполадок.

Следует отметить, что система СANBAN, понимаемая как метод диспетчирования заказов с помощью специальных карточек, применима в большей степени к изготовлению и поставке деталей, узлов массового производства. Заказы на изготовление сложных узлов и блоков, используемых в изделии в небольших количествах, оформляются заранее в соответствии с производственным календарным планом, составляемым с помощью компьютерной системы материально-

производственных потребностей (MRP – Materials Reguirements Planning). Если типичная система СANBAN функционирует, как правило, на основе ежедневного, иногда еженедельного плана, то система MRP базируется на среднесрочном планировании – на основе еженедельных или месячных планов. Достижение одной и той же цели – максимальной производительности при минимальных затратах – рассматриваемые системы достигают разными средствами:

1.Система СANBAN – ужесточением календарного графика, снижением уровня запасов, постоянным визуальным контролем производства, сокращением подготовительно-заключительного времени.

2.Система MRP – созданием с помощью ЭВМ производственных моделей, обеспечивающих наиболее экономичную организацию и эффективное управление технологическими процессами.

3.Система СANBAN зависит от надежности поставщиков, которые осуществляют снабжение в строгом соответствии с календарной потребностью в них;

вусловиях MRP для исключения сбоев, обусловленных ненадежностью поставщиков, используются резервные запасы деталей и полуфабрикатов.

Таким образом, исходя из изложенного, в зависимости от идеологии управления материальным потоком все применяемые системы ОПП подразделяют на две группы: вытягивающие и выталкивающие. Вытягивающие системы: по опережениям, на склад, JIT«точно в срок» и система MRP. К выталкивающим следует отнести систему ОПП по заделам, партионно-периодическую, позаказную.

Логистический подход к управлению материальным потоком определяет разнообразные стратегии управления производством при предметной, технологической и смешанной специализации цехов.

3.6. Автоматизация управления производством на промышленном предприятии

Понятие и виды автоматизированных экономических информационных систем (АЭИС). Составные элементы АЭИС. Функциональные и обеспечивающие подсистемы, их краткая характеристика. Понятие и классификация автоматизированных рабочих мест (АРМ). Техпроцесс обработки данных.

Современный этап развития промышленного производства характеризуется следующими факторами:

– возрастанием сложности производимой продукции и обеспечивающих ее изготовление технологических процессов;

54

–необходимостью маркетинговых исследований и непрерывной перестройки производства на изготовление конкурентоспособной продукции;

–усложнением процессов планирования и регулирования современным, достаточно автоматизированным производством;

–увеличением количества возможных вариантов для достижения максимальных результатов деятельности;

–сокращением времени, которое отводится управленческому персоналу на выполнение необходимых расчетов и выработку окончательных решений;

–возрастанием требований к профессиональной компетенции специалистов управления.

Все эти перечисленные факторы в конечном счете приводят к резкому увеличению количества разнообразных коммерческих, производственных, финансовых, технико-экономических, конструкторско-технологических и др. данных, используемых в управлении. Возрастание потоков данных приводит к информационной перегрузке управленческого персонала и специалистов, физической невозможности восприятия новой информации.

Например, анализом установлено, что для принятия обоснованного решения начальник цеха должен переработать информации в два раза больше физически возможного, начальник ПДБ цеха соответственно в 2,5 раза, мастер – в 3 раза и т.д.

Информационный перегруз управленческого персонала приводит к снижению эффективности, обоснованности и оперативности принимаемых решений, что, несомненно, вызывает существенные потери трудовых, материальных и финансовых ресурсов. Это и внутрисменные простои рабочих и оборудования (от 15 до 25%), потери и перерасход материалов, отсутствие необходимых инструментов, оснастки, тары, документации, невыполнение плановых заданий и договорных обязательств, штрафы, пени, неустойки, потеря авторитета и т.д.

Несоответствие возможностей управленческого персонала реально существующим объемам работ и несовершенство используемых методов управления обусловили необходимость применения средств вычислительной техники и ЭММ в производственной сфере. От решения отдельных частных задач с помощью ЭВМ осуществляется переход к созданию современных интегрированных систем управления, позволяющих автоматизировать как процессы, связанные с проектированием и организацией изготовления новых изделий, так и с планированием, учетом, контролем, анализом и регулированием производственно-хо- зяйственной и экономической деятельности. Преимущественной формой использования ЭММ и ПЭВМ в управлении промышленным производством являются автоматизированные системы, в которых с помощью современных информационных технологий осуществляются основные процессы планирования, анализа ситуации и принятия обоснованного управленческого решения.

Автоматизированные экономические информационные системы (АЭИС) управления предприятием – это человеко-машинные системы управления, обеспечивающие автоматизированный сбор, обработку и выдачу информации, необходимой для оптимизации управления во всех сферах производственно-хозяйственной деятельности. В АЭИС информационные потоки по функциям управления ресурсами, обрабатываются с применением современных технических средств, где основным звеном являются ПЭВМ, каналы связи и периферийная техника. АЭИС

55

должны обеспечивать управленческий персонал и специалистов достаточно достоверной и эффективной информацией, необходимой им для реализации функций, предусмотренных положениями о подразделениях и должностными инструкциями.

В состав АЭИС входят различные по назначению и содержанию элементы. Как правило, это коллектив специалистов управления, модели решения задач управления, техпроцесс обработки данных, сведения, необходимые для функционирования системы, ПЭВМ, программы обработки данных, средства фиксации и отображения информации, каналы и аппаратура связи, инструкции персоналу и т.д. Эти разнообразные элементы играют различную роль в организации решения и реализации задач управления. Поэтому в настоящее время принято весь набор элементов, образующих АЭИС, по их роли в решении задач управления подразделять на две группы подсистем.

Первая, получившая название функциональной, включает те элементы, которые отражают существо задач управления, то есть воспроизводят закономерности функционирования и развития производства с целью выработки планов действия и управляющих воздействий. Вторая группа подсистем, получившая название обеспечивающих, включает те элементы, которые способствуют реализации задач управления объектом, образуя ее материально-информационную основу.

Функциональные подсистемы характеризуют основное содержание системы управления: ее цели, критерии, ограничения, задачи, особенности функционирования и развития. В АЭИС они представляют собой математическое, формализованное отображение закономерностей производственно-хозяйственной деятельности объекта управления. В сфере управления промышленным производством выделяют следующие функциональные подсистемы:

–технико-экономическое планирование;

–бухгалтерский учет;

–управление финансами;

–управление сбытовой деятельностью;

–оперативное управление основным производством;

–управление системой материально-технического обеспечения;

–управление технической подготовкой производства;

–управление инструментальным хозяйством;

–управление транспортным хозяйством;

–управление ремонтным обслуживанием;

–управление энергетическим хозяйством;

–управление качеством продукции;

–управление кадрами и др.

Количество, состав и информационная взаимосвязь функциональных подсистем, которые, как правило, увязаны с выделяемыми бизнес-функциями управления, во многом зависят от специфических особенностей объекта автоматизации и применяемых методов управления.

Основными видами обеспечения, которые выделяют в АЭИС, являются: информационное, техническое и программное обеспечение. Кроме перечисленных основных при создании многоуровневых интегрированных систем управления возможно еще дополнительное выделение таких видов обеспечения, как: организационное, правовое, кадровое, лингвистическое обеспечение и т.д.

56

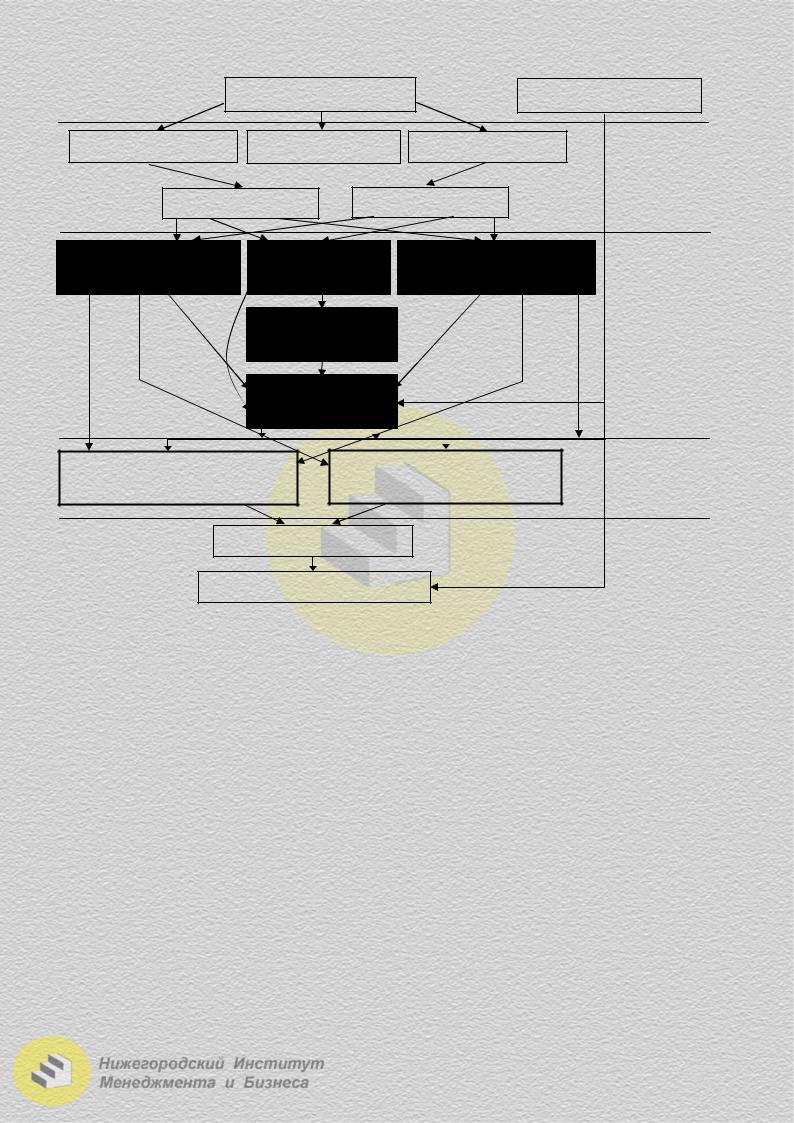

Главным и определяющим составным элементом современных АЭИС является комплекс АРМ специалистов и руководителей, объединенных в сеть для решения разнообразных задач управления (рис. 2.1.17).

Уровень |

управления предприятием |

Межцеховой уро- |

вень управления |

Уровень управления |

цехом |

Уровень управления |

участком (бригадой) |

АРМ директора |

Директор |

ЦБД |

|

|

АРМ зам. директора |

|

Зам. директора |

БД произ- |

по производству |

|

по производству |

водства |

АРМ менеджера |

|

|

|

|

ПДО |

|

|

|

|

|

|

АРМ кладовщика |

Начальник |

|

|

цеха |

цеха |

Службы |

|

|

|

|

БД |

АРМ начальника |

|

цеха |

|

|

||

цеха |

цеха |

|

АРМ технологов, |

|

АРМ менеджера |

ПДБ цеха |

|

|

кладовщиков |

АРМ кладовщика |

|

Начальник |

участка |

АРМ начальника |

участка |

|

|

|

АРМ |

участка |

|

|

|

|

планировщика |

АРМ мастера |

Мастер |

|

||

|

(бригадира) |

(бригадир) |

Рис. 2.1.17. Принципиальная схема автоматизированного управления производством на предприятии

Под автоматизированным рабочим местом специалиста или руководителя понимается применение персональной ЭВМ (локально или во взаимосвязи с другими ПЭВМ) на конкретном рабочем месте пользователя или в подразделении для автоматизированного выполнения в любой момент времени техникоэкономических или планово-учетных расчетов, а также делопроизводства и ведения нормативно-справочной информации.

АРМ представляет собой проблемно-ориентированный программно-техни- ческий комплекс, обеспечивающий реализацию разнообразных задач управления в режиме диалога непосредственно на рабочем месте пользователя.

По характеру выполняемых на ПЭВМ работ АРМ руководителя-менеджера предназначен для организации рациональной работы пользователя в течение рабочего дня, обеспечения его необходимым сервисом, а также сведениями из информационной справочной системы АЭИС.

57

Информационно-справочная система (ИСС) позволяет получить любую справку из информационной базы данных АЭИС при условии включения АРМ в сеть и реализации на ПЭВМ в подразделениях и службах необходимых расчетов. Основными функциями ИСС являются:

–просмотр заключенных договоров, номенклатурных планов и основных показателей производственно-хозяйственной и экономической деятельности;

–просмотр и анализ оперативной информации о реальном состоянии дел на предприятии, производстве, цехе, участке, складе;

–просмотр необходимой нормативной и справочной информации из единой информационной базы о продукции, материалах, оборудовании, поставщиках, потребителях, ценниках, материальных и трудовых нормативах и т.п.;

–просмотр и анализ организационных структур, перечня выполняемых функций и служебных обязанностей конкретных руководителей, исполнителей;

–просмотр и контроль выполнения планов организационно-технических мероприятий и др.

Техпроцесс обработки данных в условиях современных информационных технологий предусматривает последовательное выполнение следующих основных этапов работ: подготовка исходных данных, обработка данных по алгоритму, получение и использование результатов.

Этап «Подготовка исходных данных» предусматривает организацию на машинных носителях всех сведений, необходимых для решения конкретных задач управления.

Эти исходные данные включают в себя различные справочники, нормативную информацию, плановые и оперативные учетные сведения. Весь набор этих данных может быть подготовлен различными способами:

–из первичных документов путем их заполнения и кодирования данных, ввода сведений в ПЭВМ, контроля качества и достоверности подготовленных данных;

–путем выборки из ЦБД всех нужных сведений и перекомпоновки их в структуры, необходимые для решения конкретных задач управления;

–комбинированно, когда часть сведений берется из ЦБД (справочники, нормативы, плановые данные), а часть сведений (оперативные учетные данные) готовятся и вводятся в ПЭВМ вручную.

Этап «Обработка данных по алгоритму» осуществляется с учетом особенностей логики решения каждой конкретной задачи при условии наличия на машинных носителях всех необходимых сведений. При этом должны существовать программы реализации расчетов на ПЭВМ, предусматриваться общение пользователя с ПЭВМ в режиме меню, варианты расчета и выдачи промежуточных и окончательных результатов пользователю.

На данном этапе детально и во взаимосвязи прорабатываются все вычислительные стадии обработки данных при реализации конкретных задач управления.

Этап «Получение и использование результатов» должен предусматривать различные варианты выдачи данных пользователю:

1)выдача результирующих сведений на экран и при необходимости на печать:

–либо по запросу, по интересующим пользователя позициям;

–либо по выявленным отклонениям текущего состояния от установленного (планового или нормативного);

58

2)выдача на печать в полном объеме результатов решения для последующего анализа и использования в текущей работе;

3)оформление результатов расчетов в виде отчетных, статистических или бухгалтерских форм для просмотра и последующей передачи в другие инстанции.

Важнымиэлементами, обеспечивающимигибкостьфункционированияпромышленного предприятия в рамках АЭИС, являются способность оперативно реагироватьнаизмененияспроса, сбоивснабженииифинансировании, чтодостигается:

–реализацией диалоговых режимов работы пользователя с системой, предусматривающих возможности доступа к плановой, учетной, оперативной, конст- рукторско-технологической информации, хранящейся в системе, включая оперативное внесение изменений, вывод на дисплей различных справочных данных, запуск отдельных задач и отображение на экране результатов решения, ввод в

систему данных оперативного учета;

–созданием для различных уровней управления соответствующих экспертных систем, позволяющих всесторонне анализировать и оценивать возможные результаты принимаемых решений;

–повышением степени адаптивности системы управления за счет разработки и реализации методов и средств развития и модификации системы управления при изменении внешних условий ее функционирования.

Контрольные вопросы

1.Этапы процесса управления производством.

2.Особенности выполняемых функций управления производством.

3.Основы построения организационной структуры управления предприятием.

4.Какие составные элементы выделяют в системе управления предприятием.

5.Поясните типовой вариант структуры управления промышленным предприятием.

6.Дайте краткую характеристику основных управленческих функций подразделений и служб предприятия.

7.Поясните типовой вариант структуры управления цехом.

8.Содержание и особенности производственного планирования.

9.Взаимосвязьисодержаниеосновныхрасчетовпоуправлениюпроизводством.

10.Сущностьлогистическогоподходаприуправленииматериальным потоком.

11.Понятие системы ОПП.

12.Вытягивающие и выталкивающие системы ОПП.

13.Краткая характеристика системы ОПП по опережениям.

14.Краткая характеристика системы ОПП по заделам.

15.Краткая характеристика системы ОПП на склад.

16.Краткая характеристика партионно-периодической системы ОПП.

17.Краткая характеристика позаказной системы ОПП.

18.Дайте характеристику системы «точно в срок»(JIT).

19.Дайте характеристику системы MRP.

20.Понятие и составные элементы АЭИС.

21.Определение функциональных и обеспечивающих подсистем.

22.Понятие и классификация АРМ.

23.Охарактеризуйте техпроцесс обработки данных.

59