- •1. Рабочая программа

- •1.1. Пояснительная записка

- •1.2. Тематический план

- •2. Конспект лекций

- •Раздел 1. Производственные системы

- •Тема 1. Производство как объект управления

- •1.2. Понятие и содержание производственного менеджмента

- •1.3. Понятие и составные элементы производственной системы

- •1.4. Промышленное предприятие как объект управления

- •1.5. Общая характеристика и классификация промышленных предприятий

- •Тема 2. Рациональная организация производственного процесса

- •2.1. Понятие и составные элементы производственного процесса

- •2.2. Производственная структура предприятия

- •2.3. Типы производства

- •2.4. Основы организации гибких производственных систем (ГПС)

- •3.1. Организация процесса управления производством

- •3.2. Организационно-функциональная структура управления предприятием

- •3.3. Методологические основы производственного планирования

- •3.4. Содержание и взаимосвязь плановых расчетов

- •3.5. Методы эффективного управления материальным потоком

- •Раздел 2. Управление основным производством

- •Тема 4. Система управления основным производством

- •4.2. Организация производственного планирования

- •4.3. Состав и особенности расчета календарно-плановых нормативов (КПН)

- •4.5. Организация оперативного учета и контроля хода производства

- •Тема 5. Функции и задачи линейных руководителей производства

- •5.1. Требования к профессиональной компетенции менеджера производства

- •5.2. Функции и должностные обязанности руководителей производства

- •Тема 6. Обеспечение функционирования производственной системы

- •6.1. Организация управления сбытовой деятельностью

- •6.3. Характеристика систем складирования и размещения запасов

- •Тема 7. Организация обслуживания основного производства

- •7.1. Организация управления технической подготовкой производства (ТПП)

- •7.2. Организация управления ремонтным обслуживанием оборудования

- •7.3. Организация управления инструментальным хозяйством

- •7.4. Организация управления транспортным хозяйством

- •7.5. Организация управления энергетическим хозяйством

- •7.6. Организация управления техническим контролем качества продукции

- •3. Контроль знаний

- •3.1. Контрольные вопросы

- •3.2. Программированные задания

- •4. Глоссарий

- •5. Литература

6.Понятие производственного менеджмента.

7.Составные элементы производственного менеджмента.

8.Взаимосвязи производственного менеджмента в системе управления промышленным предприятием.

9.Структура системы управления на предприятии.

10.Что такое управляющая и управляемая подсистемы.

11.Каковы основные функции управления производством.

12.Понятие промышленного предприятия.

13.Какова внешняя среда предприятия.

14.Какова внутренняя среда предприятия.

15.Каковыосновныезадачифункционированияпромышленногопредприятия.

16.Понятие и виды рисков.

17.Действия предприятия в условиях неопределенности.

18.По каким признакам классифицируют промышленные предприятия.

Тема 2. Рациональная организация производственного процесса

2.1. Понятие и составные элементы производственного процесса

Определение и составные части процесса производства. Производственный и технологический процесс. Основные, вспомогательные и обслуживающие стадии производства. Заготовительная, обрабатывающая и сборочная стадии. Товарная продукция и подетальная номенклатура. Принципы рациональной организации производственного процесса.

Производственный процесс − это последовательное чередование трудовых операций при изготовлении тех или иных материальных благ, необходимых для существования и развития общества. Чтобы производственный процесс протекал нормально, необходимо им управлять, обеспечивать необходимыми материалами и полуфабрикатами, технической документацией, соответствующими кадрами.

Каждый производственный процесс состоит из множества отдельных, частных процессов, в результате чего создаются заготовки, отдельные детали, узлы, соединение которых путем сборки позволяет получить необходимые изделия.

Изделия, изготавливаемые на предприятии и предназначенные для отгрузки и реализации, принято называть товарной продукцией предприятия. К ней относят: готовые изделия, запчасти для ремонтно-эксплуатационных нужд (РЭН), поставки по кооперации, товары культурно-бытового назначения и услуги на сторону.

Извне на предприятия по кооперации (субконтрактинг) могут поступать готовые изделия (узлы) для сборки и укомплектования готовой продукции.

Перечень всех изделий, деталей, сборочных единиц проходящих обработку на участках и цехах предприятия принято называть подетальной номенклатурой.

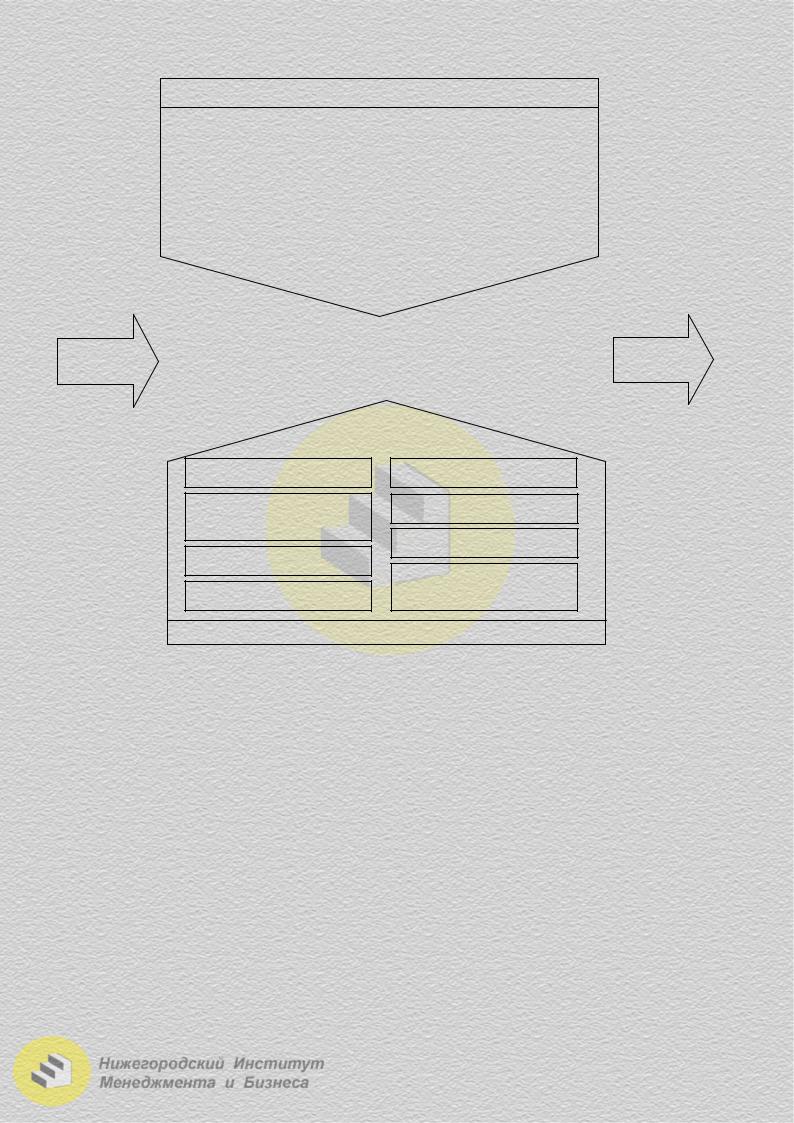

Модель производственной системы, включающая вход – производство – выход, показана на рис. 2.1.7.

Важной составляющей производственного процесса является технологический процесс, в ходе которого происходит изменение формы и внешних пара-

26

метров, физических и химических свойств, состояния поверхности, расположения элементов конструкции и т.п. В производственном процессе принимают участие средства труда, предметы труда и сам труд. Поэтому в достаточно обобщенном виде можно сказать, что производственный процесс представляет собой комплекс трудовых и естественных процессов, направленных на изготовление продукции заданного назначения и качества.

Основные принципы рациональной организации производственного процесса:

1.Специализация – ограничение разнообразия элементов производственного процесса.

2.Пропорциональность – относительно равная пропускная способность взаимосвязанных производственных подразделений, выполняющих основные, вспомогательные и обслуживающие процессы.

3.Параллельность – одновременное выполнение работ за счет дробления партии изготовляемыхдеталейвцеляхсокращениядлительностипроизводственногоцикла.

4.Прямоточность – обеспечение кратчайшего пути движения деталей, сборочных единиц в процессе производства.

5.Непрерывность – сокращение до минимума перерывов в процессе производства (технологических и организационных).

6.Ритмичность заключается в изготовлении равных или равномерно нарастающих в соответствии с планом объемов выпуска продукции отдельным рабочим местом, участком и, в целом, цехом.

Все составные элементы производственной системы подразделяются на основное и вспомогательные производство, обслуживающее хозяйство.

Под основным производством понимают такие процессы, в результате которых изменяются формы и размеры, внутренние свойства предметов труда, состояние поверхности, расположение элементов конструкции и т.п. К числу основных относятся такие процессы, как механическая обработка, литье, штамповка, термообработка и гальванопокрытие, сборка и разборка, монтаж и демонтаж узлов и агрегатов, окраска, сушка и т.д.

Основной процесс обычно состоит из трех стадий: заготовительной, обрабатывающей и сборочной. На заготовительной стадии создаются заготовки (поковки, отливки, заготовки), подвергающиеся дальнейшей обработке. На обрабатывающей стадии заготовки или материалы превращаются в готовые детали, узлы, это, как правило, операции механообработки, термообработки, разнообраз-

ные физико-химические методы. Сборочная стадия − это завершающая стадия получения сборочных единиц, узлов или готовых изделий.

Вспомогательными считаются такие процессы, которые обеспечивают нормальное протекание основного производства. К ним относят, как правило, изготовление инструмента и приспособлений, изготовление и обеспечение тарой, изготовление моделей, ремонтное обслуживание оборудования и энергоустановок.

Среди обслуживающих хозяйств следует выделить такие, как складское хозяйство, погрузо-разгрузочные работы, транспортное хозяйство, энергетическое хозяйство, центральная заводская лаборатория, ремонт и обслуживание помещений, уборкапомещенийитерриторий, санитарно-техническоехозяйство, утилизацияит.д.

27

2.2. Производственная структура предприятия

Общая и производственная структура. Основные, вспомогательные и обслуживающие цеха, участки. Понятие рабочего места. Основные подходы к формированию производственной структуры. Предметная, технологическая и смешанная специализация цехов. Субконтрактинг. Понятие генерального плана и подходы к его разработке. Направления совершенствования генерального плана.

Для осуществления производственного процесса на промышленном предприятии создаются производственные и непроизводственные звенья, включающие цеха и производства, отделы и службы, органы управления и обслуживающие подразделения, которые представляют собой общую структуру предприятия. Их количество и соотношения между ними определяются масштабом производства и характером производимой продукции.

Выделяют также понятие производственной структуры предприятия, под которой понимают состав, порядок и формы взаимодействия цехов производственного назначения при изготовлении товарной продукции. К производственным подразделениям относятся цехи, участки, лаборатории, в которых изготавливается, проходит проверку и контрольные испытания основная продукция и запасные части, выпускаемые предприятием. Производственная структура промышленного предприятия представляет собой форму организации производственного процесса и находит свое выражение в размерах предприятия, в количестве и составе цехов, их планировке и взаимосвязях, а также в составе, количестве, планировке и взаимосвязях производственных участков и рабочих мест внутри цеха.

Обслуживающие подразделения непроизводственного назначения включают: столовые, медсанчасти, профилактории, санатории и пансионаты, жилищнокоммунальное хозяйство и др.

Производственная структура не является постоянной, она должна совершенствоваться в связи с изменениями в номенклатуре и количестве выпускаемой продукции, внедрением новой техники и технологии, реструктуризацией и диверсификацией. Она оказывает непосредственное влияние на финансовые и технико-экономи- ческиепоказателиработызавода, атакженаструктуруоргановуправленияим.

Основным структурным подразделением промышленного предприятия является цех. Цехи являются самостоятельными структурными подразделениями (бизнес-единицами), осуществляющими свою деятельность на принципах полного хозяйственного расчета. В машиностроении принято выделять следующие группы цехов: основные, вспомогательные и обслуживающие (рис 2.1.9).

Основные цехи обеспечивают выполнение всевозможных технологических операций по изготовлению конечной продукции. К основным цехам относятся: заготовительные, обрабатывающие и сборочные. К заготовительным относятся: раскройный, литейный, кузнечный, прессовый, штамповочный, сварочный и другие цехи. К обрабатывающим − механообрабатывающие, термические, гальванические, лакокрасочных и декоративных покрытий, частично – механосборочные цехи. К сборочным относят: цехи агрегатной и окончательной сборки, окраски и комплектации готовой продукции.

Вспомогательные цехи включают в себя: инструментальный, модельный, ремонтно-механический и энергетический, тарный, транспортный, опытное производство и др.

28

Вспомогательное производство

Инструментальный цех |

|

Энергетический цех |

|

|

|

|

|

|

Модельный цех |

|

Электроремонтный цех |

|

|

|

|

|

|

|

|

|

Транспортный цех |

|

Опытное производство |

|

|

|

|

|

|

|

|

|

Тарный цех |

|

Ремонтно-механический |

|

|

|

|

|

|

Система |

|

|

|

Основное производство |

|

|

|

Система |

||

|

|

|

|

|

|

|

|

|

||

|

заготови- |

|

механообраба- |

|

механосбо- |

|

сборочные |

|

||

снабжения |

|

|

|

|

|

сбыта |

||||

|

тельные цехи |

|

тывающие цехи |

|

рочные цехи |

|

цехи |

|

||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

Складское хозяйство

Санитарно-техническое хозяйство

ЦЗЛ

Гаражи

Компрессорная станция

Котельная

Газогенераторная

Ремонтностроительный цех

Обслуживающее производство

Рис. 2.1.9. Составные элементы производственной системы

К обслуживающим относятся: ремонтно-строительный цех, центральная заводская лаборатория (ЦЗЛ), склады, осуществляющие консервацию продукции, ее упаковку, погрузку и отправку потребителям, погрузо-разгрузочное хозяйство, компрессорная, кислородная и газогенераторная станции, котельная, подразделения по утилизации и переработке отходов, уборке и т.п.

Особое место в производственной структуре занимают конструкторские, технологические и научные подразделения, в которых разрабатываются чертежи, технологические процессы, конструкторско-технологическую документацию, проводятся опытно-конструкторские и экспериментальные работы, осуществляется интеграция науки с производством.

В состав цехов входят основные и вспомогательные участки. Основные производственные участки в цехах могут создаваться как по технологическому, так и по предметному принципу. На участках, организованных по технологическому принципу, выполняются конкретные виды технологических операций. Это участки по изготовлению литейных форм, кованых заготовок, термообработки, токарный, фрезерный, слесарный, шлифовальный, узловой и окончательной сборки,

29

испытания и т.д. На участках, организованных по предметному принципу осуществляются технологические процессы в целом, позволяющие получить отдельные детали или группы однородных деталей, сборочные единицы или законченную продукцию. Например, это участок пружин, коленчатых валов, крепежных деталей, участок редукторов и т.д.

К вспомогательным участкам в цехе относятся участки ремонта и технического обслуживания оборудования, инструментальные кладовые, участки восстановления инструмента и др.

Рабочее место − первичное звено производственной структуры предприятия. Их количество и перечень предопределяются особенностями технологии изготовления изделий, объемом производства данной продукции, трудоемкостью ее изготовления. Рабочее место представляет собой часть производственной площади, оснащенную необходимым оборудованием и устройствами, где рабочий или группа рабочих осуществляют отдельные операции технологического процесса, в результате чего создаются заготовки, детали, узлы, агрегаты и изделие в целом.

Современные подходы к организации и развитию промышленного производства позволили выработать рациональные производственные структуры, обеспечивающие эффективную работу в различных экономических условиях. Наиболее широкое распространение получили следующие подходы к формированию производственной структуры (рис. 2.1.10):

–заводы с полным технологическим циклом, располагающие всей совокупностью цехов: заготовительных, обрабатывающих и сборочных;

–заводы механосборочного типа, получающие заготовки в порядке кооперирования от других предприятий;

–заводы сборочного типа, выпускающие изделия из деталей, узлов и агрегатов, изготовленных на других специализированных предприятия;

–заводы, специализирующиеся только на производстве заготовок (отливок, поковок, заготовок и др.);

–заводы, специализирующиеся на изготовлении отдельных унифицированных деталей, узлов (крепежей, подшипников электрооборудования, зубчатых колес, стекол, цепей, запасных частей и т.д.).

Производственные системы

С полным |

|

Механо- |

|

|

|

Специализирован- |

|

Специализирован- |

|

|

Сборочного |

|

|

ные на изготовле- |

|||

технологиче- |

|

сборочного |

|

|

ные на производст- |

|

нии унифициро- |

|

|

|

типа |

|

|

||||

ским циклом |

|

типа |

|

|

ве заготовок |

|

ванных стандарт- |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

ных деталей |

|

|

|

|

|

|

|

|

|

Рис. 2.1.10. Классификация производственных систем

Каждый из рассмотренных подходов имеет свои определенные организаци- онно-экономические плюсы и минусы, поэтому в любой конкретной производственной ситуации, как правило, исходят из учета всех внешних и внутренних факторов деятельности предприятия. В развитых странах широко применяется механизм подрядного кооперирования, совместного производства, интеграции и

30

партнерства малых предприятий с крупным производством. Объектом подрядного кооперирования могут быть разнообразные виды деятельности от получения полуфабрикатов до участия в окончательной сборке. Эта форма сотрудничества получила название «субконтрактинг» и широко используется при производстве различной, в том числе всемирно известной, продукции. Так, на предприятиях автомобилестроения: это в Германии – Фольцваген, Мерседес-Бенц (до 60%), в США – Форд, Дженерал Моторс Компани (более 50%), в Японии – Тоета, Нисан (более 70%) в объеме производимой продукции преобладают поставки комплектующих по субконтрактингу.

Исходя из специализации цехов основного производства на предприятии, принято выделять три типа производственной структуры: предметную, технологическую и смешанную (предметно-технологическую).

При предметной форме основные цехи предприятия обеспечивают изготовление определенного изделия, его какой-либо самостоятельной части (узла, агрегата) или определенной группы деталей (например, коленчатых валов, картеров, блоков цилиндров и т.д.). В цехах с предметной специализацией осуществляется замкнутый цикл производства изделий, упрощаются взаимосвязи между цехами, создаются условия для повышения производительности труда и снижения себестоимости продукции, уменьшается длительность производственного цикла, повышается ответственность за качество работы и улучшение техникоэкономических показателей деятельности.

Технологическая специализация предопределяет четкую технологическую обособленность цехов предприятия. По такому принципу создаются литейные, кузнечные, прессовые, механические, термические и другие цехи. Основное преимущество технологической специализации заключается в том, что она способствует применению наиболее прогрессивных технологических способов обработки, более рациональному использованию технологического оборудования, является наиболее гибкой к освоению новых изделий и новых технологий. К числу недостатков следует отнести: наличие встречных маршрутов, когда изделие, пройдя обработку в данном цехе, вновь, после обработки в других цехах, возвращается в данный цех на технологические операции того же вида. Это усложняет межцеховые связи, нарушает принцип прямоточности организации процесса производства, увеличивает длительность производственного цикла.

Смешанная (предметно-технологическая) специализация цехов основного производства является наиболее распространенной в машиностроении т.к. она предполагает разумное сочетание на одном и том же заводе цехов с предметной и технологической специализацией, исходя из отраслевой принадлежности, уровня специализации и кооперирования, внешних экономических и хозяйственных факторов. К числу преимуществ такого построения производства следует, в первую очередь, отнести: повышение степени самостоятельности и независимости предприятия, возможности повысить степень использования оборудования и производственных площадей, уменьшение внутризаводских перевозок, создание условий для улучшения условий труда, роста производительности и снижения себестоимости продукции.

Генеральным планом машиностроительного предприятия называют проектируемое или фактическое размещение всех основных и вспомогательных цехов, служб, зданий, сооружений и транспортных коммуникаций, согласованное с осо-

31

бенностями рельефа местности и требованиями благоустройства территории. Разработка генерального плана производится на основе следующих основополагающих принципов:

1. С учетом требования прямоточности необходимо производственные подразделения располагать строго по ходу технологического процесса (склады сырья, материалов, полуфабрикатов − заготовительные − обрабатывающие − сборочные цеха – склады сбыта готовой продукции), обеспечивая рациональное движение главных грузопотоков.

2.Вспомогательные цехи и хозяйства должны размещаться вблизи цехов основного производства, которые они обслуживают.

3.Склады сырья и материалов должны размещаться со стороны ввоза гру-

зов и подъездных путей, а склады готовой продукции − в непосредственной близости от выпускающих сборочных цехов у путей вывоза продукции с завода.

4.Для уменьшения времени и расходов на внутризаводскую транспортировку необходимо при расположении цехов и складов добиваться наименьшего пути пробега материалов, деталей и изделий без обратных и встречных маршрутов, к этому надо стремиться и при перевозках внутри зданий и помещений.

5.При расположении цехов следует учитывать преобладающее направление ветров и наиболее благоприятные условия для естественного освещения и проветривания производственных помещений. Кроме этого, взаимное размещение зданий и разрывы между ними должны удовлетворять установленным санитарно-техничес- ким и противопожарным нормам. Цехи, выделяющие в атмосферу дым, газы, пыль, следуетрасполагать поотношениюкдругимзданиямсподветреннойстороны.

6.Наиболее рационально размещать в одном здании цехи, имеющие тесные производственные связи по технологическому процессу, объединяя их в корпуса.

7.Расположение зданий и сооружений на территории завода должно обеспечивать возможность его дальнейшего расширения без нарушения основной идеи генерального плана, уменьшать протяженность коммуникаций, сокращать длительность производственного цикла, в более широких масштабах внедрять комплексную механизацию и автоматизацию производственных и вспомогательных процессов.

Учитывая непрерывную реструктуризацию промышленного производства, основными направлениями развития генерального плана являются следующие:

– более рациональное построение цехов за счет их укрупнения и специализации; постоянное усовершенствование планировок и технологических взаимосвязей между цехами;

– поиск рационального сочетания и пропорциональности между основными, вспомогательными и обслуживающими цехами;

– согласование производственных мощностей смежных участков, цехов, связанных между собой совместным изготовлением конечной продукции;

– комплексная механизация и автоматизация всех стадий производственного процесса: начиная от поступления сырьевых ресурсов на предприятие этапов до отгрузки готовой продукции потребителям.

Увеличение объемов промышленного производства в машиностроении должно осуществляться за счет повышения единичных мощностей машин и оборудования, основных агрегатов и сооружений. Имеющиеся в крупном производстве условия для более целесообразного разделения труда внутри предприятия спо-

32