- •1. Рабочая программа

- •1.1. Пояснительная записка

- •1.2. Тематический план

- •2. Конспект лекций

- •Раздел 1. Производственные системы

- •Тема 1. Производство как объект управления

- •1.2. Понятие и содержание производственного менеджмента

- •1.3. Понятие и составные элементы производственной системы

- •1.4. Промышленное предприятие как объект управления

- •1.5. Общая характеристика и классификация промышленных предприятий

- •Тема 2. Рациональная организация производственного процесса

- •2.1. Понятие и составные элементы производственного процесса

- •2.2. Производственная структура предприятия

- •2.3. Типы производства

- •2.4. Основы организации гибких производственных систем (ГПС)

- •3.1. Организация процесса управления производством

- •3.2. Организационно-функциональная структура управления предприятием

- •3.3. Методологические основы производственного планирования

- •3.4. Содержание и взаимосвязь плановых расчетов

- •3.5. Методы эффективного управления материальным потоком

- •Раздел 2. Управление основным производством

- •Тема 4. Система управления основным производством

- •4.2. Организация производственного планирования

- •4.3. Состав и особенности расчета календарно-плановых нормативов (КПН)

- •4.5. Организация оперативного учета и контроля хода производства

- •Тема 5. Функции и задачи линейных руководителей производства

- •5.1. Требования к профессиональной компетенции менеджера производства

- •5.2. Функции и должностные обязанности руководителей производства

- •Тема 6. Обеспечение функционирования производственной системы

- •6.1. Организация управления сбытовой деятельностью

- •6.3. Характеристика систем складирования и размещения запасов

- •Тема 7. Организация обслуживания основного производства

- •7.1. Организация управления технической подготовкой производства (ТПП)

- •7.2. Организация управления ремонтным обслуживанием оборудования

- •7.3. Организация управления инструментальным хозяйством

- •7.4. Организация управления транспортным хозяйством

- •7.5. Организация управления энергетическим хозяйством

- •7.6. Организация управления техническим контролем качества продукции

- •3. Контроль знаний

- •3.1. Контрольные вопросы

- •3.2. Программированные задания

- •4. Глоссарий

- •5. Литература

Тема 7. Организация обслуживания основного производства

7.1. Организация управления технической подготовкой производства (ТПП)

Основы проектирования производственных систем. Система конструк- торско-технологической подготовки производства. Организация и управление технической подготовкой производства. Основные задачи управления ТПП и содержание нормативно-справочной информации.

Основной целью научно-технического прогресса на промышленном предприятии является совершенствование производственной системы для максимального сокращения сроков освоения производства новых изделий (или модернизации) при минимальных трудовых, финансовых и материальных затратах ресурсов подразделений, участвующих в конструкторско-технологической подготовке производства.

Объектами исследований рассматриваемых функций являются конструкции изделий, технологии их изготовления, организация производственного процесса, основные и оборотные фонды предприятия, а также трудовые ресурсы. В орган управления входят главный инженер, службы главного технолога и главного конструктора, нормативные бюро, цеховые конструкторские службы.

Система конструкторско-технологической подготовки производства – это комплекс нормативно-технических мероприятий, регламентирующих исследование, конструирование, подготовку и организацию производства новой продукции. Он включает в себя следующие стадии:

–опытно-конструкторские работы (чертежи, конструкторская документация, оснастка, нестандартное оборудование, макеты, образцы, испытания, отладка);

–организация технологического переоснащения производства, пуск и обеспечение функционирования производств по изготовлению деталей, узлов, агрегатов и конечной продукции.

Уровень научно-технологической подготовки производства зависит от ряда факторов:

1.Технических – применения стандартных и типовых техпроцессов, САПР, ЧПУ, прогрессивных технологических приемов обработки, средств активного и объективного технического контроля качества.

2.Экономических – опережающего финансирования работ, предоставления льготных кредитов, создания фондов стимулирования новой техники.

3.Организационных – углубления специализации производства, аттестации качества технологических процессов, улучшения организации вспомогательного производства, расширениявнутризаводской, межзаводской, внутриотраслевойкооперации.

4.Социальных – повышения квалификации исполнителей, развития социальной сферы, улучшение психологического климата в коллективе.

Эффективность научно-технической подготовки промышленного производства обеспечивается соблюдением норм, правил и требований, установленных системой соответствующих стандартов:

–ГОСТа (действующих государственных стандартов);

–ЕСКД (единой системы конструкторской документации) – комплекса стандартов, устанавливающих единые, взаимосвязанные правила по составлению, оформлению и обращению документации, разрабатываемой и применяе-

98

мой промышленными предприятиями, КБ, НИИ и ПК-организациями (чертежи, проектная документация, в т.ч. АСУ);

–ЕСТД (единой системы технологической документации), регламентирующей унификацию и стандартизацию технологической документации, упорядочение номенклатуры и системы ее обозначения, унификацию технологических карт, правил оформления технологических процессов, учета и анализ их применяемости, ведения и внесения изменений в состав нормативно-справочных данных, хранящихся в информационной базе АСУ;

–ЕСТПП (единой системы технической подготовки производства) – системы организации и управления взаимосвязанными научно-техническими процессами, обеспечивающими технологическую готовность предприятия к выпуску продукции установленного ГОСТами и техническими условиями качества (система управления технической подготовкой производства, типизация и стандартизация техпроцессов, оснастки и инструмента, автоматизация и быстрая переналадка на выпуск более совершенной техники);

–единой государственной системы обеспечения единства измерения (ГСИ);

–системы стандартов безопасности труда (ССБТ);

–государственной системы «Надежность в технике» и др.

Управление технической подготовкой производства (УТПП) на промышленном предприятии заключается в разработке и реализации мероприятий по освоению выпуска новых и совершенствованию изготовляемых изделий, проведении технических и экономических обоснований подготовки производства, снижении сроков и стоимости цикла ТПП, разработке нормативных данных на освоение и выпуск новых изделий.

Исходя из целей, стоящих перед подразделениями, выполняющими техническую подготовку производства, ее функции охватывают весь комплекс работ, связанных с созданием и модернизацией объекта управления, организационнотехническим анализом производства, разработкой и отладкой техпроцессов и оснастки, определением материальных и трудовых затрат на изготовление и разработку модели технологического процесса.

Планирование подготовки производства охватывает:

–определение состава и объема работ подготовки производства;

–определение потребности в ресурсах на выполнение работ;

–определениеисполнителейираспределение(закрепление) работмеждуними;

–оптимизациясетевыхплановТППпозаданнымкритериям(стоимость, сроки);

–расчет календарных сроков выполнения работ каждым подразделениемисполнителем.

Учет и контроль ТПП предусматривает:

–учет сроков выполнения запланированных видов работ;

–учет расхода ресурсов на выполнение работ по подготовке производства;

–учет фактической трудоемкости работ по подготовке производства. Анализирегулированиеходатехническойподготовкипроизводстваохватывает:

–анализ фактической трудоемкости работ;

–анализ влияния отклонений (невыполненных работ) на конечные сроки выполнения всех работ по ТПП;

–принятие оперативных решений по устранению отклонений от запланированного хода ТПП.

99

Вся имеющаяся на промышленном предприятии первичная конструкторскотехнологическая документация является исходной информацией по детали, операции, единице оборудования, по конкретному виду материала, которая агрегируется для получения сводных данных по сборочной единице, изделию, линии, участку, цеху, виду или группе материала и т.д. Это позволяет:

–рассчитать применяемость деталей, сборочных единиц в изделии;

–рассчитать материальные затраты на деталь, сборочную единицу, изделие;

–рассчитать нормативную трудоемкость и режимы обработки;

–рассчитать нормы расхода и запаса инструмента и оснастки;

–сформироватьсводнуюконструкторскуюитехнологическуюдокументацию;

–рассчитать производственную мощность групп оборудования, линии, участка, цеха, производства и предприятия в целом;

–организовать нормативно-справочную информацию системы управления предприятием.

Перечень основной нормативно-справочной информации, используемой на предприятии, включает в себя следующее:

–состав изделия;

–технологические маршруты обработки деталей;

–материальные нормативы;

–пооперационные трудовые нормативы;

–состав и характеристики оборудования;

–нормы расхода инструмента на деталь;

–структура межремонтного цикла;

–трудовые нормативы на ремонт оборудования;

–стоимость одной ремонтной единицы оборудования;

–нормативная продолжительность простоев оборудования в ремонте и др. Экономическая эффективность научно-технологической подготовки производ-

ства определяется, в основном, типизацией и стандартизацией технологических процессов, применением универсального оборудования и приспособлений, а также методов параллельного или параллельно-последовательного выполнения работ. Экономический эффект рассчитывается на всех стадиях жизненного цикла изделия: проектирование, производство, реализация, эксплуатация, обслуживаниеиутилизация.

7.2. Организация управления ремонтным обслуживанием оборудования

Назначение системы управления ремонтным обслуживанием оборудования. Система планово-предупредительного ремонта (ППР). Виды ремонтных работ. Техническая подготовка и материальное обеспечение ППР. Организация и управление ППР. Основные задачи системы управления ремонтным хозяйством.

Организация и управление ремонтным обслуживанием оборудования на промышленном предприятии направлено, главным образом, на поддержание работоспособности оборудования и бесперебойного хода производственного процесса. Успешное решение этих проблем достигается своевременным проведением планово-предупредительного ремонта оборудования.

Под планово-предупредительным обслуживанием и ремонтом (ППР) понимается восстановление работоспособности машин, механизмов, оборудования путем рационального ухода, замены и ремонта изношенных деталей и узлов.

100

Основная цель этих мероприятий – предотвратить прогрессивно нарастающий износ, предупредить аварии и поддерживать оборудование в состоянии постоянной готовности к работе.

Система ППР предусматривает:

–проведение техобслуживания и плановых ремонтов;

–разработку единого плана-графика ремонтного обслуживания оборудования, исходя из условий и срока эксплуатации;

–тщательную подготовку к ремонту (техдокументация, запчасти, вспомогательные материалы, ремонтные рабочие, ремонтная база).

Техобслуживание – это профилактическое мероприятие по осмотру, промывке, проверке на точность, устранению мелких неисправностей, проверке условий эксплуатации.

Различают:

–мелкий ремонт, при котором производится замена изношенных частей и регулирование механизмов;

–средний ремонт, который включает частичную разборку агрегатов, ремонт отдельных узлов, замену изношенных деталей, регулировку и испытание под нагрузкой;

–капитальный ремонт – предусматривает полную разборку агрегата и нередко сопровождается работами по модернизации.

Межремонтным циклом считается промежуток времени между вводом и первым капремонтом. Структура межремонтного цикла определяет порядок чередования ремонтных работ и регламентируется единой системой ТПП (ЕСППР). Как правило, она включает в себя следующие стадии: ввод в эксплуатацию – техосмотр – мелкий ремонт – техосмотр – средний ремонт – техосмотр – мелкий ремонт – техосмотр - средний ремонт – техосмотр – капитальный ремонт.

При этом учитывают весь станочный действующий парк оборудования, условия

исрок эксплуатации, длительность межремонтного цикла, трудоемкость ремонтных работ по категориям ремонтных рабочих, нормы расхода и потребность в запчастях и вспомогательныхматериалахдляремонта, обеспеченностьремонтныхработ.

Для обоснованного выполнения ППР необходимо установить ремонтные нормативы, провести техническую и материальную подготовку. К основным ремонтным нормативам относятся: нормы времени на одну ремонтную единицу по видам ремонтных работ, степень сложности ремонта, трудоемкость того или иного вида ремонтных работ, длительность и структура межремонтного цикла.

Техническая подготовка системы ППР состоит из конструкторской, технологической и материальной подготовки.

Конструкторская подготовка заключается в составлении альбома чертежей деталей оборудования, которые используются при планировании, разработке технологии изготовления запасных деталей, унификации деталей и заготовок для них, модернизации оборудования.

Технологическая подготовка заключается в составлении типовых процессов разборки агрегатов, изготовлении наиболее трудоемких и сложных деталей, составлении дефектной ведомости, сборке агрегатов и оборудования.

Материальная подготовка должна обеспечить создание постоянно возобновляемого запаса сменных деталей, узлов, хранимых в кладовых.

101

Планы ремонта оборудования составляются в ОГМ завода на основании |

||

данных учета работы оборудования, ремонтных нормативов, обеспеченности |

||

ремонта запасными деталями и материалами. По каждой ремонтной единице |

||

оборудования определяется состав ремонтной бригады, время нахождения в ре- |

||

монте. Учет выполнения плана ремонта и расходования запасных деталей и ма- |

||

териалов ведется по каждой единице оборудования, каждой ремонтной бригаде, |

||

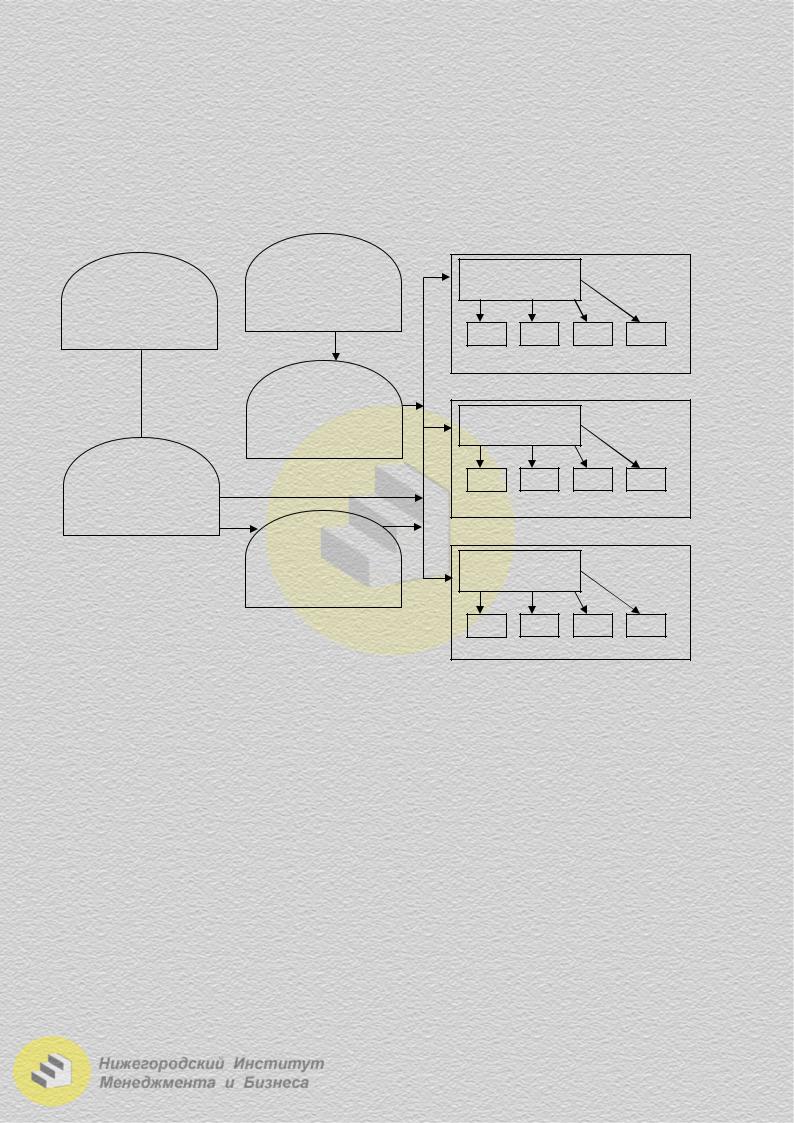

каждому цеху. Организация управления ремонтным хозяйством на предприятии |

||

представлена на рис. 2.3.1. |

|

Заготовительные цехи |

|

|

|

|

Отдел МТС |

ремонтное бюро |

Отдел главного |

цеха |

|

|

|

|

механика |

|

|

|

|

оборудование |

|

Склад вспомог. |

Обрабатывающие цехи |

|

материалов для |

ремонтное бюро |

|

ремонта обору- |

|

|

дования |

цеха |

|

|

|

Ремонтно- |

|

|

механический |

|

оборудование |

цех |

|

|

|

Склад запча- |

Сборочные цехи |

|

стей для ре- |

ремонтное бюро |

|

монта обору- |

|

|

цеха |

|

|

дования |

|

|

|

оборудование |

Рис. 2.3.1. Организация управления ремонтным хозяйством на предприятии

Учитывая значительные объемы планово-учетных работ по организации и функционированию системы ППР, в службе главного механика имеются: бюро планово-предупредительного ремонта, конструкторско-технологическое и плано- во-производственное бюро. Достаточная специфичность и замкнутость расчетов допускает создание в рассмотренных службах АРМ, информационно-взаимо- связанных между собой на единой базе данных, включающей:

–сведения о технологическом оборудовании, дате и месте установки, режиме эксплуатации;

–нормативы проведения ППР по условиям эксплуатации;

–виды и трудоемкость ремонтных работ;

–нормы расхода запчастей и вспомогательных материалов по видам ремонтных работ;

–сведения о запланированных и проведенных ППР;

–нормативы простоев оборудования в ремонте;

–сведения о наличии и месте нахождения запчастей, необходимых для ремонта оборудования;

–нормативы стоимости ремонтных работ по элементам затрат;

102