- •1. Рабочая программа

- •1.1. Пояснительная записка

- •1.2. Тематический план

- •2. Конспект лекций

- •Раздел 1. Производственные системы

- •Тема 1. Производство как объект управления

- •1.2. Понятие и содержание производственного менеджмента

- •1.3. Понятие и составные элементы производственной системы

- •1.4. Промышленное предприятие как объект управления

- •1.5. Общая характеристика и классификация промышленных предприятий

- •Тема 2. Рациональная организация производственного процесса

- •2.1. Понятие и составные элементы производственного процесса

- •2.2. Производственная структура предприятия

- •2.3. Типы производства

- •2.4. Основы организации гибких производственных систем (ГПС)

- •3.1. Организация процесса управления производством

- •3.2. Организационно-функциональная структура управления предприятием

- •3.3. Методологические основы производственного планирования

- •3.4. Содержание и взаимосвязь плановых расчетов

- •3.5. Методы эффективного управления материальным потоком

- •Раздел 2. Управление основным производством

- •Тема 4. Система управления основным производством

- •4.2. Организация производственного планирования

- •4.3. Состав и особенности расчета календарно-плановых нормативов (КПН)

- •4.5. Организация оперативного учета и контроля хода производства

- •Тема 5. Функции и задачи линейных руководителей производства

- •5.1. Требования к профессиональной компетенции менеджера производства

- •5.2. Функции и должностные обязанности руководителей производства

- •Тема 6. Обеспечение функционирования производственной системы

- •6.1. Организация управления сбытовой деятельностью

- •6.3. Характеристика систем складирования и размещения запасов

- •Тема 7. Организация обслуживания основного производства

- •7.1. Организация управления технической подготовкой производства (ТПП)

- •7.2. Организация управления ремонтным обслуживанием оборудования

- •7.3. Организация управления инструментальным хозяйством

- •7.4. Организация управления транспортным хозяйством

- •7.5. Организация управления энергетическим хозяйством

- •7.6. Организация управления техническим контролем качества продукции

- •3. Контроль знаний

- •3.1. Контрольные вопросы

- •3.2. Программированные задания

- •4. Глоссарий

- •5. Литература

РАЗДЕЛ 2. УПРАВЛЕНИЕ ОСНОВНЫМ ПРОИЗВОДСТВОМ

Тема 4. Система управления основным производством

4.1. Назначение и организация управления основным производством на машиностроительном предприятии

Целевое назначение системы УОП. Общезаводской и внутрицеховой уровни управления. Особенности и проблемы управления основным производством. Функционально-блочная структура системы УОП. Содержание и характеристика основных функций по управлению производством. Состав и взаимосвязь комплексов задач системы УОП.

Оперативноеуправлениеявляетсязавершающимзвеномвовсейсистемевнутризаводского производственного планирования и регулирования, так как именно здесь планыдоводятсядонепосредственныхисполнителей, иорганизуетсяихвыполнение.

Целевое назначение системы – организация согласованной работы производственных подразделений по выполнению заключенных договоров и плановых заданий в номенклатуре, количестве и в установленные сроки при наиболее рациональном использовании оборудования, рабочей силы и оборотных средств.

Оперативное управление призвано обеспечить управление материальным потоком изготовления продукции в процессе производства, а именно движением заготовок, деталей, сборочных единиц и готовых изделий между рабочими местами, участками, цехами в соответствии с технологическим маршрутом. Процесс производства продукции, ее движение от заготовительной стадии к сборочной имеет определенную длительность или протяженность во времени, а, следовательно, и управление этими процессами должно осуществляться с определенной периодичностью. Чем меньше шаг управления по сравнению с директивно планируемым периодом, тем выше оперативность.

Структура и организационно-функциональный состав элементов системы управления основным производством зависят от многих факторов, среди которых особо следует выделить следующие:

–производственную структуру и размер завода;

–тип производства и устойчивость производственных процессов;

–специализацию и взаимосвязь производственных подразделений;

–уровень автоматизации производства и управления;

–используемые методы планирования и регулирования и др.

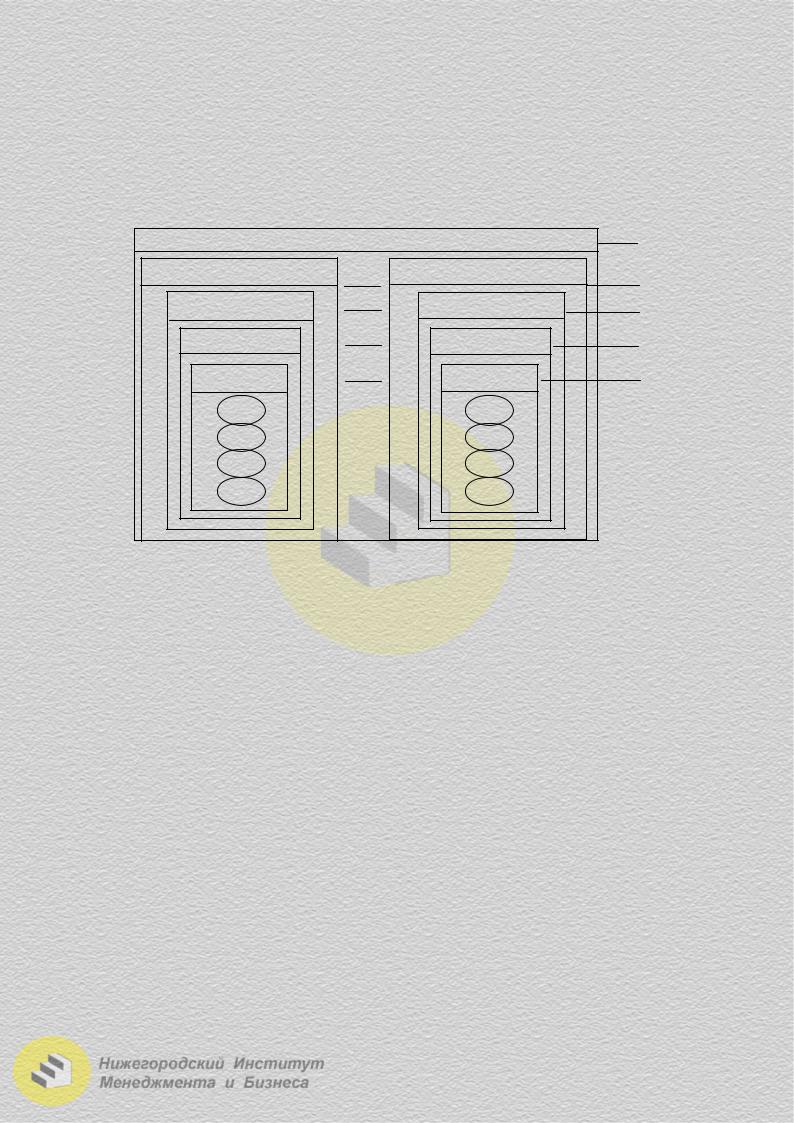

Число иерархических уровней управления и степень детализации плановых заданий обычно устанавливаются в зависимости от производственной структуры предприятия: производство– цех– участок– бригада– группарабочихмест(рис. 2.2.1).

На общезаводском уровне предусматривается организовать управление про- изводственно-хозяйственной деятельностью цехов предприятия, исходя из необходимости выполнения плановых заданий, сформированных на основании набранных договоров и заказов. На этом этапе:

–определяется план выпуска товарной продукции на основании договоров потребителей;

–рассчитывается потребность в деталях, сборочных единицах, которые должны изготовитьцехаосновногопроизводствадлявыполненияпланатоварноговыпуска;

–формируются планы сборки, обеспечивающие выполнение договорных обязательств;

60

–рассчитываются планы межцеховых передач, ориентированные на обеспечениесборочныхподразделений всемнеобходимымдлявыпускаготовойпродукции;

–формируется система календарно-плановых нормативов, ориентированная на согласованную работу всех производственных и складских подразделений с минимальными издержками производства;

–определяются подетальные производственные программы по всем цехам основного производства.

|

ПРЕДПРИЯТИЕ |

I |

|

|

|

Производство |

Производство |

II |

Цех |

Цех |

III |

Участок |

Участок |

IV |

Бригада |

Бригада |

V |

РМ |

РМ |

|

РМ |

РМ |

|

РМ |

РМ |

|

РМ |

РМ |

|

Рис. 2.2.1. Структура и уровни управления производственной системой

На внутрицеховом уровне необходимо осуществлять управление производственным процессом в рамках цеха, где объектом управления являются участки, бригады, рабочие места, элементы ГПС. Перед руководством и производствен- но-диспетчерской службой цеха встают задачи рассчитывать с учетом установленного на верхнем уровне плана обоснованные месячные и суточные номенклатурные задания по участкам, бригадам, рабочим местам исходя из их специализации, производственно-технологических возможностей и взаимосвязей, фактического состояния и обеспеченности производственного процесса.

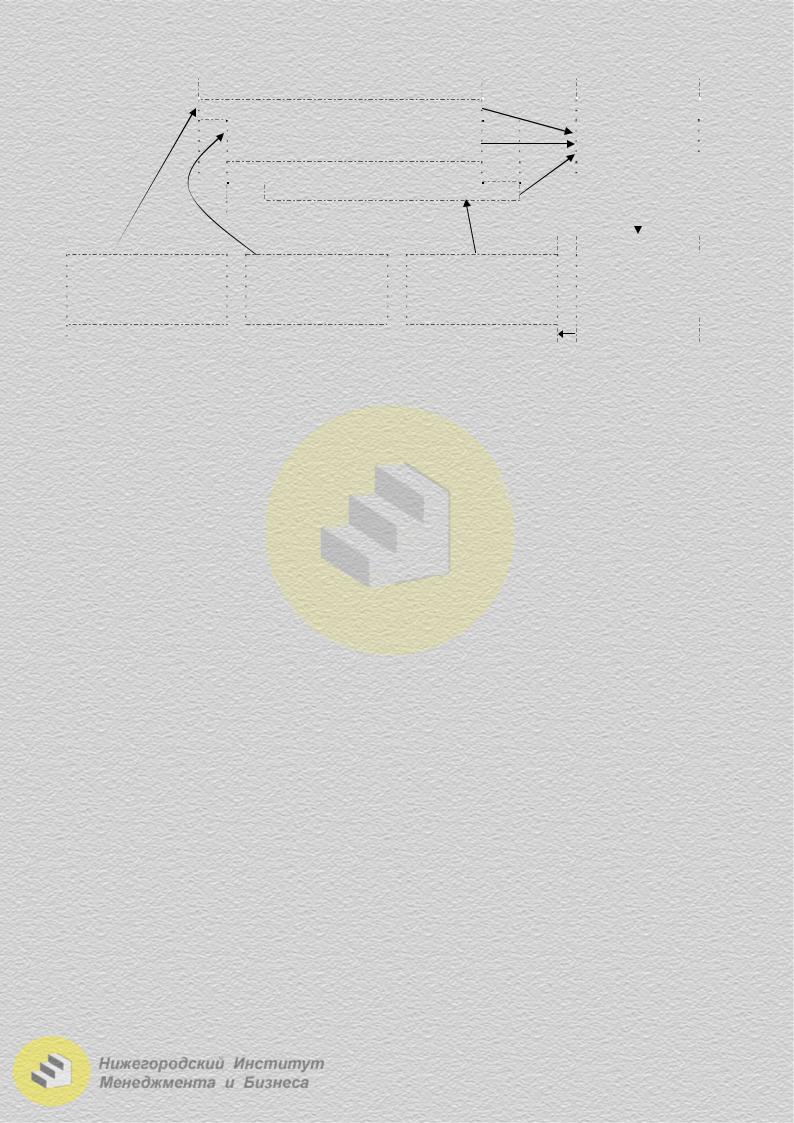

Укрупненная структурная схема системы управления основным производством может быть представлена как состоящая из нескольких взаимосвязанных блоков (рис. 2.2.2).

Блок оперативного учета обеспечивает сбор информации о состоянии контролируемых параметров объекта управления в момент совершения хозяйственных операцийиливрезультатепоследующегообобщенияоперативныхучетныхданных.

В блоке контроля на основании первичной или обработанной учетной информации оценивается реальное состояние дел на объекте управления, определяется степень выполнения плановых заданий, наличие тех или иных отклонений, их характер и причины. В связи с этим здесь особая роль отводится реализации функции анализа. В ходе оперативного управления выявляются и анализируются отклонения реального хода производства от установленных календарных планов и вырабатываются оперативные решения по их ликвидации.

61

|

|

|

|

ПЛАНИРОВАНИЕ |

|

|

|

|

|

|

|

|

|

|

Производственное |

|

|

|

|

|

Объект |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оперативно-календарное |

||||||

|

|

|

|

управления |

||||||

|

|

|

|

(операционное) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

Диспетчирование |

|

|||||

|

|

|

|

РЕГУЛИРОВАНИЕ |

|

|

|

|||

|

|

|

|

|

|

|

||||

|

Отклонения, регули- |

|

Отклонения, |

Отклонения, |

Оперативный |

|||||

|

|

|||||||||

|

рование которых |

регулируемые в |

регулируемые в те- |

|||||||

|

выходит за пределы |

течение планово- |

чение контроли- |

учет |

||||||

|

планового периода |

|

го периода |

руемого периода |

|

|||||

|

|

|

КОНТРОЛЬ И АНАЛИЗ |

|

|

|

|

|

|

|

Рис. 2.2.2. Структурная схема системы управления основным производством

Блок регулирования (диспетчирования) в зависимости от характера и величины обнаруженного отклонения организует устранение возмущения либо путем оперативного вмешательства в деятельность объекта управления – путем диспетчирования, либо путем уточнения дальнейшей программы действий объекта управления и егосоставных частейнаосновеоперативно-календарногопланирования.

Для эффективного регулирования основного производства необходимо соблюдение следующих условий:

–диспетчирование должно носить предупредительный характер и заключаться в своевременном выявлении и устранении намечающихся отклонений от установленных планов-графиков и текущих заданий;

–диспетчирование должно базироваться на обоснованных производственных программах, календарных графиках и сменно-суточных заданиях;

–диспетчерский контроль состояния производства должен осуществляться на основе оперативной и достоверной информации;

–аппарат диспетчерской службы должен быть наделен соответствующими полномочиями по регулированию хода производства и оснащен необходимыми техническими средствами.

Диспетчирование производства может быть текущим и перспективным. Текущее диспетчирование должно сводиться к контролю и регулированию выполнения производственных программ, календарных планов в пределах суток, смены. Перспективное диспетчирование – это подготовка нормального хода производства по графику на ближайший период времени (неделю, декаду, месяц) за счет своевременного обеспечения материалами, заготовками, технологической оснасткой, технической документацией, поддержания в цехах комплектного незавершенного производства и др.

Таким образом, получается, что реальный производственный процесс осуществляется в соответствии с оперативными заданиями, вырабатываемыми в системе оперативного регулирования и направленными на безусловное выполнение установленной программы действий объекта управления.

Блок планирования в системе оперативного управления является центральным, обеспечивая формирование производственных программ функционирования объекта, оптимизацию плановых расчетов, их пересчет и корректировку.

62

Важнейшим содержанием функции планирования является составление обоснованных плановых заданий на различные периоды времени по производственным подразделениям (предприятию, цеху, участку, бригаде, рабочему месту).

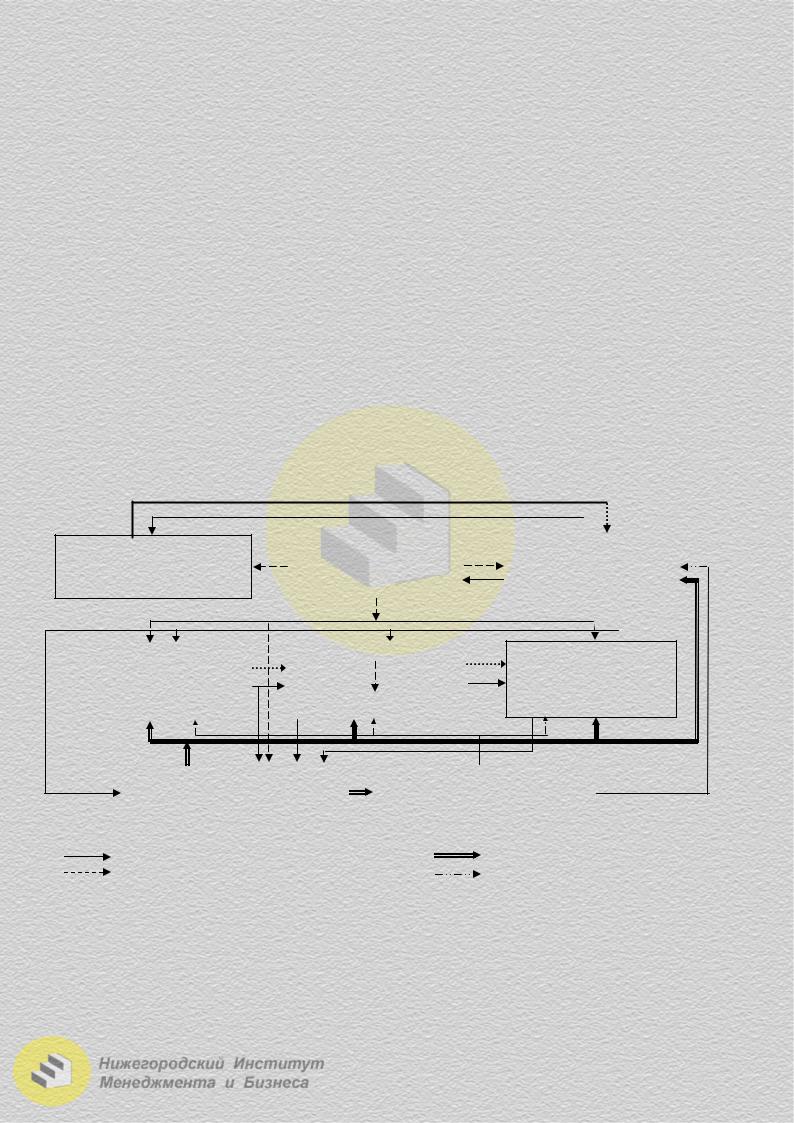

В структуре многоуровневой системы управления современным промышленным производством выделяют следующие взаимоувязанные комплексы рас-

четов (рис. 2.2.3):

–формирование подетальной производственной программы предприятия и его подразделений, исходя из заказов потребителей;

–оптимальное распределение производственной программы цехов и в целом предприятия по кварталам и месяцам;

–расчет календарно-плановых нормативов функционирования всех элементов производства;

–оперативно-календарное управление сборочным производством с учетом требований сбыта по выполнению заказов потребителей;

–межцеховое оперативно-календарное планирование;

–внутрицеховое оперативно-календарное планирование с учетом специфических организационных особенностей каждого составного элемента производственной системы;

–учет и контроль хода производства в реальном масштабе времени с выдачей сведений для многоаспектного анализа состояния дел каждому пользователю;

–статистический анализ и прогнозирование выполнения плановых заданий.

Комплекс задач оптимального распределения производственной программы

|

|

|

|

|

Комплекс задач по рас- |

|

Комплекс задач форми- |

||

чету календарно- |

|

рования производствен- |

||

плановых нормативов |

|

ной программы |

||

|

|

|

|

|

|

|

|

|

|

Комплекс задач управления |

|

Комплекс задач межце- |

|

хового оперативно-кален- |

|

сборочным производством |

|

|

|

дарного планирования |

|

|

|

|

|

|

|

|

|

|

Комплекс задач внутрицехового оператив- но-календарного планирования

|

|

|

|

|

|

|

Комплекс задач статистическо- |

|

|

|

|

Комплекс задач учета и контро- |

|

|

|

||||

|

|

|

|

го анализа и прогнозирования |

|

||||

|

|

ля хода производства в РМВ |

|

|

|

||||

|

|

|

|

выполнения плана |

|

||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Принятые обозначения: |

– |

учетная информация; |

|||||||

– |

плановая информация; |

||||||||

– |

календарно-плановые нормативы; |

– |

прогнозная информация; |

||||||

– рекомендации (советующая информация)

– рекомендации (советующая информация)

Рис. 2.2.3. Состав и взаимосвязь комплексов задач по управлению основным производством

Комплекс задач общезаводского производственного планирования предполагает при формировании производственных программ по цехам предприятия выполнение прямых расчетов с обязательными проверочными оценками на за-

63

грузку и пропускную способность оборудования, допуская поиск оптимальных вариантов распределения производственных программ по плановым периодам.

Непременным условием выделенных плановых расчетов является определение системы календарно-плановых нормативов. Основной особенностью данных расчетов является согласование производственной возможности и планируемых показателей экономической деятельности цехов по всем периодам и уровням управления с требованиями сбыта и необходимостью своевременного и комплектного выполнения принятых договорных обязательств.

В ходе оперативно-календарного планирования возникает насущная проблема обеспечить согласованную и ритмичную работу основных цехов, при которой не только улучшается загрузка технологических групп оборудования, но и минимизируется величина незавершенного производства, а самое главное, соблюдаются заданные сроки выпуска готовой продукции и сдачи ее на склад сбыта с учетом заказов конкретных потребителей.

Оперативно-календарное планирование на промышленном предприятии предусматривается подразделить на три взаимосвязанные стадии расчетов, обеспечивающих:

–управление сборочным производством;

–календарное планирование межцеховых передач;

–внутрицеховое оперативно-календарное планирование и регулирование. Выделение данных стадий обосновывается тем, что они в полной мере моде-

лируют состояние и функционирование производственной системы и ее составных частей. Однако при этом особо необходимо отметить, что подходы и методология планирования и управления по каждой стадии существенно различаются.

Выполнение любых плановых расчетов невозможно без обоснованных ка- лендарно-плановых нормативов, которые должны определять:

–нормативные значения размера и ритма партии деталей;

–опережения запуска-выпуска партий деталей в обработку;

–длительность производственного цикла;

–нормативы цеховых (технологических, оборотных, транспортных, страховых и т.д.) заделов незавершенного производства по различным стадиям технологического процесса.

Величины календарно-плановых нормативов составляют основу информационной базы системы оперативного управления, и они особо необходимы для формирования оперативно-календарных планов, сменно-суточных заданий, а также для анализа и регулирования производственного процесса.

Для реализации перечисленных расчетов необходим постоянный контроль состояния всех составных элементов производственной системы, непрерывное поступление учетной информации о ходе выполнения установленных плановых заданий, состоянии заделов незавершенного производства, простоях оборудования и рабочих, обнаруженном браке, произведенных затратах.

Данные оперативного учета используются не только для регулирования и корректировки оперативных планов, но и для экономического анализа и последующего прогнозирования возможного состояния дел. В процессе анализа следует выявить основные причины отклонений в ходе производства, установить экономические показатели, которыенужноприменитьвсистемах материальногостимулирования.

64