- •1.Выполнить художественный проект изделия: браслет из сплава на основе серебра в стиле фольклор в модульной системе с декоративным растительным узором.

- •1.3.Краткая аннотация изделия и стиля.

- •2.Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, скань, перегородчатая эмаль.

- •2.2.Выбор основных и вспомогательных материалов

- •Катализатор эмалей 45.880 237 мл,

- •Лимонная и щавелевая кислоты. Применяются для отбела изделий с эмалями пониженной кислотоустойчивости.

- •Подкладки для пайки

- •Доска паяльная керамическая с множеством круглых отверстий диаметром 1,5мм, снизкой теплопроводностью. Не содержит асбест. Устойчива к температурам 1100 c.

- •2.3. Маршрутная карта изделия

- •2.5.Подробно описать технологию получения перегородчатых эмалей: материалы, режимы, последовательность операций.

- •2.1. Технология – литье по выплавляемым моделям

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3. Маршрутная карта изделия

- •2.5. Описать технологию окрашивания конверсионных покрытий на основе меди.

- •2.2 Материалы

- •1.Серебро. Лигатура s 925np

- •2. Вставки

- •4.Флюсы.

- •6.Кислоты.

- •7.Остальные вспомогательные материалы

- •8.Резина для изготовления пресс-формы.

- •9.Инжекционный воск для изготовления однократных моделей.

- •10.Формомасса

- •11.Электролиты

- •11 .Остальные используемые химикаты

- •2.4 Технология изготовления резиновой пресс формы и восковой «елки».

- •2.5 Существующие технологические процессы получения блестящих гальванических покрытий

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.1. Технология – листовая штамповка, электрохимическая гравировка, конверсионные покрытия.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Разработать схему вырубного штампа, задать схему раскроя, определить коэффициент использования металла, усилие вырубки и исполнительные размеры матрицы и пуансона(привести эскизы)

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Подробно описать технологию изготовления «елки» и литейной формы.

- •1.3 Краткая характеристика изделия.

- •2.2 Материалы

- •1 .Серебро

- •2. Вставки

- •3.Дерево

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •6.Резина для изготовления пресс-формы.

- •7.Воск для изготовления однократных моделей.

- •8.Формомасса

- •9.Электролиты

- •2.4 Блестящее золочение с использованием импульсных токов.

- •2.5 Виды огранки камней

- •2. Техпроцесс изготовления чаши.

- •2.2 Основные и вспомогательные материалы.

- •2.4 Процесс химической металлизации.

- •2.5 Гончарный способ изготовления керамической заготовки.

- •1.Серебро. Лигатура (950 проба)

- •3.Флюсы.

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •2.3 Описать процесс волочения сканной проволоки, конструкцию волоки .

- •2.5 Технология гальванического получения цветных покрытий из золота.

- •2. Разработать технологический процесс изготовления изделия.

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.2. Применяемый электролит (г/л)

- •2.1. Технология – листовая штамповка, использование вставок из поделочных камней и декоративных покрытий

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.5. Описать технологию золочения в цианистых электролитах: выбрать оборудование, приспособления, режимы процесса.

- •2. Разработать технологический процесс изготовления изделия

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.3. Техпроцесс

- •2.5 Подробно описать процесс изготовления финифтевой вставки с описанием оборудования, режимов, материалов (основных и вспомогательных)

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Разработать технологию сборки изделия.

- •2.5. Подробно описать технологический процесс пайки, обосновать выбор оборудования, режимов, припоев, флюсов.

- •2. Техпроцесс

- •2.2 Основные и вспомогательные материалы.

- •2.5 Структурные превращения сплава Ag-Cu

- •1.3 Аннотация изделия.

- •1.3 Аннотация

- •2.1 Технология – литьё в металлическую форму (кокиль), элементы подсвечника – методом литья по выплавляемым моделям.

- •2.2 Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •2.3 Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.4. Разработать технологию сборки изделия (последовательность выполнения технологических операций, оборудование, инструмент).

- •2.5. Описать технологию золочения в бесцианистых электролитах (состав электролита, режимы, производительность процесса)

- •2.3 Разработать технологический процесс изготовления изделия

- •2.2Выбор материалов

- •2.3 Разработка маршрутной карты изготовления изделия

- •2.4 Технология вырубки - звена браслета

- •2.5 Получение конверсионных покрытий на примере алюминиевых сплавов

- •2. Разработать технологический процесс изготовления изделия.

- •2.1 Технология – листовая штамповка с последующим нанесением эмалевого покрытия.

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.3 Техпроцесс изготовления настольного украшения «зеркало».

- •2.4 Привести схему раскроя заготовки, произвести расчёт исполнительных размеров матрицы и пуансона и привести эскизы инструментов с указанием размеров и допусков.

- •2.5 Подробно описать технологию горячего эмалирования.

- •2 Разработать технологический процесс изготовления изделия

- •2.1. Технология – листовая штамповка и электрохимическое гравирование металлов

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.5 Технология электрохимического гравирование

- •2.1Технология – литьё по выплавляемым моделям, вставки из перламутра и жемчуга

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3 Технологический процесс изготовления колье.

- •2.4. Подробно описать процесс изготовления резиновых форм с описанием оборудования и используемых материалов

- •2.5. Изложить технологию закрепки вставок.

- •2.1 Технология – литьё по выплавляемым моделям, выемчатая эмаль, вставка камней.

- •2.2 Выбор материалов

- •2.4 Подробно описать технологию изготовления резиновой пресс-формы и «ёлки» (оборудование, оснастка, инструмент, режимы). Привести эскизы.

- •2.5 Подготовка металлической основы перед нанесением эмали. Технология приготовления эмали, технология эмалирования (оборудование, оснастка, режимы).

- •2.3. Технологический процесс изготовления колье.

- •2.4. Разобрать технологию изготовления резиновой пресс формы.

- •2. Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, использование драгоценных камней двух видов с крапановой и корнеровой закрепкой.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •.5 Карта технологического процесса огранки камней бриллиантовой формы огранки

- •2.3 Технологическая карта изготовления браслета

- •2.Тех.Процесс

- •2.1Процесс-листовая штамповка, серебрение.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.4 Схема вырубного штампа схему раскроя усилие вырубки, размеры.

- •2.4. Расчет исполнительных размеров матрицы и пуансона

2.4. Разработать технологию сборки изделия.

При сборке деталей данного изделия следует учитывать следующее:

Не должно оставаться зазоров между соединяемыми деталями;

Соединения деталей не должны вызывать пластических деформаций изделия, приводить к потере общей формы;

Места пайки должны быть незаметны;

В собранной конструкции не должно быть остаточных напряжений;

Изделие в сборе должно соответствовать чертежам.

Для достижения наилучшего результата в сборке, на деталях, в первую очередь, должны быть предусмотрены качественные плотные соединительные узлы, изготовленные таким образом, чтобы детали плотно вставали друг к другу, без зазоров и сдвигов. Эти операции производятся на этапе изготовления мастер-модели изделия. Такие соединения могут выполняться посредством пазового или штифтового крепления, либо комбинированным способом. Учитывая этот момент, последующие монтировочные операции облегчаются в разы. В конкретном изделии применяются оба способа крепежа.

Однако даже при хорошем позиционировании деталей требуется их тщательная припасовка перед процессом пайки. Поэтому перед пайкой накладки и основы к каркасу осуществляются дополнительные подготовительные операции, такие как фиксация (связывание, скрепление и т.д.) и пригонка. При этом вспомогательным инструментом служат плоскогубцы, круглогубцы, тиски ручные, обратные пинцеты и т.д.

Фиксация деталей деталей может осуществляться несколькими методами, однако при этом не менее важной остается операция разметки, поэтому после офлюсовки и предварительной подгонки деталей следует нанести риски на каркас изделия, согласно которым будет осуществлятся дальнейшее позиционирование и выбор требуемого положения накладки.

Для удобства фиксации накладки следует использовать метод связывания. Связывание — это вспомогательный прием фиксации деталей при пайке, требующий часто длительного времени, поэтому следует ограничить применение этого метода и заменить его пришпиливанием булавками к углю/паяльной доске или закреплением зажимами. Но если это невозможно, то следует использовать стальную или нихромовую проволоку 0,2-0,5 мм. и при этом следует учитывать следующие недостатки:

стальная проволока при нагревании расширяется значительно меньше, чем связанные ею детали из благородных металлов;

при пайке железная окалина может восстановиться, что приведет к диффузии железа в металл соединяемых детален и к прочной припайке проволоки к ним;

при местном перегреве стальная проволока подвергается пережогу и может полностью перегореть, тогда действие связки преждевременно прекращается.

Отсюда вытекают дующие рекомендации. Соединительные проволоки должны быть тоньше, чем толщина стенок припаиваемой детали, чтобы благодаря этому выровнять тепловое расширение. По той же причине соединительная проволока не должна плотно обвивать деталь, скорее, она должна быть слегка волнистой, чтобы могла поддаваться удлинению. Если это не учитывать, то на основном металле, находящемся под проволокой, могут появиться углубления при ее натяжении. При связывании более крупных деталей давление под местами наложения проволоки на деталь распределяют, подсовывая под нее небольшие стальные полоски. Проволока должна не полностью обматывать деталь, а так, как показано на рис. , а, где проволока охватывает шарик только частично, оставляя тем самым некоторую возможность дли расширения детали. Чтобы предохранить припаивание проволоки, по возможности не следует наносить припой вблизи мест соприкосновения ее с изделием.

Пайка подставки с какркасом изделия проходит с припасовкой в предварительно подготовленные пазы и, при необходимости, со скреплением зажимами. Главным принципом пригонки здесь является площадь контакта деталей, т.е площадь той поверхности, которая подлежит пайке, и плотность соединения. В качестве материала для зажимов отходы листов и лент из обычной углеродистой стали не подходят, так как при нагреве они теряют свои пружинящие свойства и после многократного употребления утрачивают способность удерживать детали. Поэтому для этих целей следует применять хромоникелевую проволоку, которую прокатывают в вальцах на полосы требуемого сечения. Зажимы из такого материала имеют неоценимое преимущество: они при нагреве и пайке сохраняют свою упругость и не покрываются окалиной, которая загрязняет опилки благородного металла, осыпаясь при зачистке швов.

В случаях, когда вышеописанные методы привели к неудаче, существует другая возможность фиксации частей изделия, которую можно использовать. Можно просверлить и связать спаиваемые части проволоками из того же материала, с которым работают. После окончания пайки изделий эти отверстия запаивают.

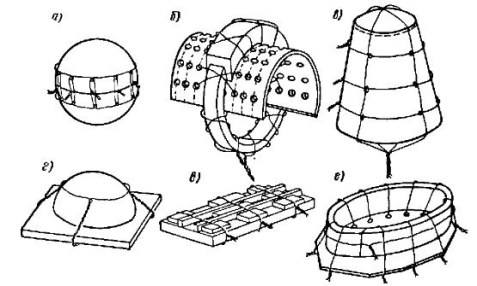

Рис. Примеры использования связующей проволоки.

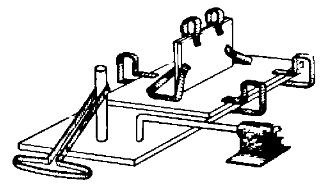

Рис. Примеры использования зажимов.

По завершении сборочных операций изделие подлежит отбеливанию, шлифованию, полированию, клеймению и глянцеванию, после чего следует этап закрепочных операций.

Вставки должны быть правильно впасованы и плотно закреплены в оправах. Для совершения операций закрепки используются различные инструменты и приспособления, такие как штихеля, давчики, корневертки, комбигубцы и т.д. В данном случае закрепка вставрк производится при помощи корневертки и давчика в заранее сформированные посадочные места.

Краткая маршрутная карта монтировочных операций

|

Припасовка, пригонка, фиксация деталей |

Уч. монтировки |

|

Пайка |

Уч. монтировки |

|

Финишная доводка |

Уч. Финишной доработки |

|

Клеймение |

|

|

ОТК |

|

|

Закрепка |

Уч. закрепки |

|

Глянцовка |

Уч. монтировки |

Для инкрустации металлом, в данном случае проволокой, нужно сначала (уже в готовом отлитом изделии) флах - штихелем подчистить и подготовить канавку с поднутрением, для лучшего закрепления там проволки. Затем происходит сама инкрустация проволокой с помощью чеканочного молотка.

Перед закрепкой камней происходит подготовка посадочных мест с помощью посадочного бора диаметром соответствующим диаметру камней. Посадочный бор нужно углублять в металл примерно на 2/3 для лучей посадки камней. Затем с помощью корневёртки нужного размера (в зависимости от размера камня, в данном изделии диаметр камней 1мм, поэтому подходит корневртка №4) происходит закрепка камней, под усилием руки металл сдвигается и накатывается виде шариков (корнеров). Камень надёжно закрепляется в металле.

Клеевое соединение всегда чувствительно к воздействию нагрузок на изгиб и срез, особенно на отслаивание при изгибе. Поэтому при проектировании ювелирных изделий важно учитывать следующие факторы:

-поверхность клеевого соединения должна быть как можно больше, а поверхность, на которую действуют внешние нагрузки, – как можно меньше;

- желательно использование вставок с плоским основанием, например, в форме пластины или кабошона; металлическое основание должно быть выполнено таким образом, чтобы вставки можно было подкреплять дополнительно, например, с помощью ободковой оправы или жемчужного штифта;

Технологический процесс склеивания

Состоит из следующих операций:

1. Подготовка поверхности склеиваемых деталей.

2. Подготовка клея.

3. Нанесение клея на склеиваемые поверхности.

4. Сушка (выдержка) нанесенного клея перед сборкой соединяемых деталей.

5. Сборка деталей.

6. Запрессовка.

7. Отверждение клеевых швов.

8. Зачистка клеевых соединений.

9. Контроль качества соединения.

Подготовку поверхности перед склеиванием можно осуществлять механическим или химическим способом. Механическая подготовка поверхности осуществляется пескоструйной обработкой или шлифованием наждачной шкуркой. Химическая обработка травлением является более эффективным средством предварительной подготовки, т.к. поверхность одновременно очищается и делается шероховатой.

После механической или химической обработки необходимо произвести обезжиривание. Для обезжиривания применяются органические растворители (ацетон, трихлорэтилен, 2–3%-ный раствор каустической соды, нагретый до 60–70ºC и т.д.). После травления или обезжиривания поверхность необходимо тщательно промыть и высушить.

Приготовление клея

Стыки склеиваемых деталей должны быть хорошо подогнаны и плотно прижаты – чем плотнее стыки, тем прочнее и надежнее клеевое соединение. Клей должен быть тщательно перемешан, быть однородным по массе, без зерен и комков, смолу необходимо подогреть до жидкого состояния.

Двухкомпонентные клеи необходимо смешивать в необходимом количестве и в нужной пропорции непосредственно перед нанесением на поверхность. Время их готовности ограничено. В зависимости от состояния клей можно наносить тонким и равномерным слоем с помощью распылителя, кисти, шпателя или наложением клеевой пленки.

Затвердевание

Многие клеи, которые при нанесении на поверхность по густоте напоминают мед, в начале затвердевания становятся жидкими. При этом важно не допускать смещения соединяемых деталей, а при использовании некоторых клеев их необходимо дополнительно сжать. Время затвердевания зависит от вида клея и указывается в рекомендациях изготовителя.