- •1.Выполнить художественный проект изделия: браслет из сплава на основе серебра в стиле фольклор в модульной системе с декоративным растительным узором.

- •1.3.Краткая аннотация изделия и стиля.

- •2.Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, скань, перегородчатая эмаль.

- •2.2.Выбор основных и вспомогательных материалов

- •Катализатор эмалей 45.880 237 мл,

- •Лимонная и щавелевая кислоты. Применяются для отбела изделий с эмалями пониженной кислотоустойчивости.

- •Подкладки для пайки

- •Доска паяльная керамическая с множеством круглых отверстий диаметром 1,5мм, снизкой теплопроводностью. Не содержит асбест. Устойчива к температурам 1100 c.

- •2.3. Маршрутная карта изделия

- •2.5.Подробно описать технологию получения перегородчатых эмалей: материалы, режимы, последовательность операций.

- •2.1. Технология – литье по выплавляемым моделям

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3. Маршрутная карта изделия

- •2.5. Описать технологию окрашивания конверсионных покрытий на основе меди.

- •2.2 Материалы

- •1.Серебро. Лигатура s 925np

- •2. Вставки

- •4.Флюсы.

- •6.Кислоты.

- •7.Остальные вспомогательные материалы

- •8.Резина для изготовления пресс-формы.

- •9.Инжекционный воск для изготовления однократных моделей.

- •10.Формомасса

- •11.Электролиты

- •11 .Остальные используемые химикаты

- •2.4 Технология изготовления резиновой пресс формы и восковой «елки».

- •2.5 Существующие технологические процессы получения блестящих гальванических покрытий

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.1. Технология – листовая штамповка, электрохимическая гравировка, конверсионные покрытия.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Разработать схему вырубного штампа, задать схему раскроя, определить коэффициент использования металла, усилие вырубки и исполнительные размеры матрицы и пуансона(привести эскизы)

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Подробно описать технологию изготовления «елки» и литейной формы.

- •1.3 Краткая характеристика изделия.

- •2.2 Материалы

- •1 .Серебро

- •2. Вставки

- •3.Дерево

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •6.Резина для изготовления пресс-формы.

- •7.Воск для изготовления однократных моделей.

- •8.Формомасса

- •9.Электролиты

- •2.4 Блестящее золочение с использованием импульсных токов.

- •2.5 Виды огранки камней

- •2. Техпроцесс изготовления чаши.

- •2.2 Основные и вспомогательные материалы.

- •2.4 Процесс химической металлизации.

- •2.5 Гончарный способ изготовления керамической заготовки.

- •1.Серебро. Лигатура (950 проба)

- •3.Флюсы.

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •2.3 Описать процесс волочения сканной проволоки, конструкцию волоки .

- •2.5 Технология гальванического получения цветных покрытий из золота.

- •2. Разработать технологический процесс изготовления изделия.

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.2. Применяемый электролит (г/л)

- •2.1. Технология – листовая штамповка, использование вставок из поделочных камней и декоративных покрытий

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.5. Описать технологию золочения в цианистых электролитах: выбрать оборудование, приспособления, режимы процесса.

- •2. Разработать технологический процесс изготовления изделия

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.3. Техпроцесс

- •2.5 Подробно описать процесс изготовления финифтевой вставки с описанием оборудования, режимов, материалов (основных и вспомогательных)

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Разработать технологию сборки изделия.

- •2.5. Подробно описать технологический процесс пайки, обосновать выбор оборудования, режимов, припоев, флюсов.

- •2. Техпроцесс

- •2.2 Основные и вспомогательные материалы.

- •2.5 Структурные превращения сплава Ag-Cu

- •1.3 Аннотация изделия.

- •1.3 Аннотация

- •2.1 Технология – литьё в металлическую форму (кокиль), элементы подсвечника – методом литья по выплавляемым моделям.

- •2.2 Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •2.3 Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.4. Разработать технологию сборки изделия (последовательность выполнения технологических операций, оборудование, инструмент).

- •2.5. Описать технологию золочения в бесцианистых электролитах (состав электролита, режимы, производительность процесса)

- •2.3 Разработать технологический процесс изготовления изделия

- •2.2Выбор материалов

- •2.3 Разработка маршрутной карты изготовления изделия

- •2.4 Технология вырубки - звена браслета

- •2.5 Получение конверсионных покрытий на примере алюминиевых сплавов

- •2. Разработать технологический процесс изготовления изделия.

- •2.1 Технология – листовая штамповка с последующим нанесением эмалевого покрытия.

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.3 Техпроцесс изготовления настольного украшения «зеркало».

- •2.4 Привести схему раскроя заготовки, произвести расчёт исполнительных размеров матрицы и пуансона и привести эскизы инструментов с указанием размеров и допусков.

- •2.5 Подробно описать технологию горячего эмалирования.

- •2 Разработать технологический процесс изготовления изделия

- •2.1. Технология – листовая штамповка и электрохимическое гравирование металлов

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.5 Технология электрохимического гравирование

- •2.1Технология – литьё по выплавляемым моделям, вставки из перламутра и жемчуга

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3 Технологический процесс изготовления колье.

- •2.4. Подробно описать процесс изготовления резиновых форм с описанием оборудования и используемых материалов

- •2.5. Изложить технологию закрепки вставок.

- •2.1 Технология – литьё по выплавляемым моделям, выемчатая эмаль, вставка камней.

- •2.2 Выбор материалов

- •2.4 Подробно описать технологию изготовления резиновой пресс-формы и «ёлки» (оборудование, оснастка, инструмент, режимы). Привести эскизы.

- •2.5 Подготовка металлической основы перед нанесением эмали. Технология приготовления эмали, технология эмалирования (оборудование, оснастка, режимы).

- •2.3. Технологический процесс изготовления колье.

- •2.4. Разобрать технологию изготовления резиновой пресс формы.

- •2. Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, использование драгоценных камней двух видов с крапановой и корнеровой закрепкой.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •.5 Карта технологического процесса огранки камней бриллиантовой формы огранки

- •2.3 Технологическая карта изготовления браслета

- •2.Тех.Процесс

- •2.1Процесс-листовая штамповка, серебрение.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.4 Схема вырубного штампа схему раскроя усилие вырубки, размеры.

- •2.4. Расчет исполнительных размеров матрицы и пуансона

2.3 Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

|

№ |

Технологическая операция |

Инструменты и оборудование |

Используемые материалы и режимы |

|

1 |

Разработать эскизы и чертежи. |

Бумага, чертёжные принадлежности, карандаш. |

|

|

2 |

Проектирование кокиля |

Программа PRO engineer. |

|

|

3 |

Изготовление кокиля |

Универсальный фрезерный станок с ЧПУ 6К81Ш, фрезы |

Материал кокиля - СЧ-20 |

|

3.1 |

ОТК |

лампа 300 люкс, лупа × 6 |

Осмотр кокиль на наличие дефектов |

|

4 |

Литьё в кокиль | ||

|

4.1 |

Очистка рабочей поверхности кокиля и литниковой системы от загрязнения |

Щётка |

|

|

4.2 |

Нагрев кокиля |

Печь «Solo». |

Т=150-200 0С |

|

4.3 |

Нанесение огнеупорного покрытия и противопригарной краски |

Пульверизатор |

Водная суспензия: тальк, жидкое стекло, борная кислота, вода (70-80 0С).

|

|

4.4 |

Сборка кокиля |

|

|

|

4.5 |

Нагрев кокиля |

Печь «Solo». |

Т=390-470 0С |

|

4.6 |

Расплавление металла |

Тигель, газовая горелка. |

Т = 906 |

|

4.7 |

Заливка металла |

|

Т=950-980 0С |

|

4.8 |

Охлаждение |

На воздухе |

20мин. |

|

4.9 |

Извлечение отливки из кокиля |

Перчатки |

|

|

4.10 |

Отбеливание отливки. |

Ванна отбеливания |

10% р-р H2SO4, 50-60°С 20сек |

|

4.11 |

Промывка |

Вода |

Т=18-20 0С |

|

4.12 |

Сушка |

Сушильный шкаф |

Т=40-60 0С |

|

4.13 |

Отделение отливки от стояка |

Гидравлические ножницы |

|

|

4.14 |

ОТК |

лампа 300 люкс, лупа × 6 |

Осмотр отливки на наличие дефектов |

|

5 |

Изготовление резиновых пресс-форм | ||

|

5.1 |

Обезжиривание обойм |

|

Моющее средство |

|

5.2 |

Сушка обойм |

|

t=18-25°С |

|

5.3 |

Определение необходимого количества резины, нарезка резины |

Ножницы |

Резина Castaldo Super High Strength |

|

5.4 |

Закладка резины, помещение модели в обойму |

|

|

|

5.5 |

Сборка обойм |

Металлические пластины |

|

|

5.6 |

Вулканизация |

Вулканизатор Chinetti VU-220-DGT |

В расчёте 15 минут на каждый слой резины, при t=170°С |

|

5.7 |

Охлаждение обойм |

|

Воздух, t=18-25°С |

|

5.8 |

Извлечение пресс-форм |

|

|

|

5.9 |

Разрезка пресс-форм |

Скальпель, держатель |

|

|

5.10 |

Извлечение моделей |

|

|

|

5.11 |

ОТК |

лампа 300 люкс, лупа × 6 |

Осмотр резиновой пресс-формы на наличие дефектов |

|

6 |

Литьё по выплавляемым моделям (ЛВМ) | ||

|

6.1 |

Изготовление восковых моделей | ||

|

6.1.1 |

Заполнение плавильной камеры инжектора воском |

Восковой инжектор STARWAX IC-30P |

F.E. Knight Castaldo . Заполнение на 75% |

|

6.1.2 |

Нагрев воска в инжекторе |

Восковой инжектор STARWAX IC-30P |

T 740 С |

|

6.1.2 |

Инжекция воска |

Восковой инжектор STARWAX IC-30P, плашки. |

давление 0,8-1,4 Па |

|

6.1.3 |

Охлаждение пресс-форм |

|

Воздух, t=18-25°С, 1,5-2 мин. |

|

6.1.4 |

Извлечение восковых моделей |

Пинцет |

|

|

6.1.5 |

Доработка восковых моделей(при необходимости) |

Скальпель, растворитель |

|

|

6.1.6 |

ОТК |

лампа 300 люкс, лупа × 6 |

Осмотр восковой модели на наличие дефектов |

|

6.2 |

Изготовление восковых блоков | ||

|

6.2.1 |

Изготовление воскового стояка. |

Восковой инжектор, металлическая изложница. |

T 740 С, давление 1,5-2 Па |

|

6.2.2 |

Сборка воскового дерева («ёлочки»). |

Восковой стояк, электрошпатель, резиновая подставка-уплотнитель. |

Угол наклона моделей к стояку 60-80° |

|

|

Взвешивание елочки для расчета шихты |

Весы |

|

|

6.2.3 |

Обезжиривание модельных блоков |

Ёмкость обезжиривания |

Этиловый спирт (С2Н5ОН) |

|

6.2.4 |

Промывка модельных блоков |

Ванна промывочная |

Проточная вода, дистиллированная вода |

|

6.2.5 |

Сушка модельных блоков |

|

Воздух, t=18-25°С |

|

6.3 |

Изготовление литейных форм | ||

|

6.3.1 |

Закрепка воскового дерева |

Опока, восковое дерево |

опоку нужно обмотать полиэтиленовой пленкой и закрепить резинками, причем пленка должна выступать над верхней частью опоки на 7-10 см. |

|

6.3.2 |

Подготовка формовочной смеси |

Вибровакуумныйсмеситель ST.LOUISE 92/4L

|

Формовочная масса Satin Cast 20, вода, температура воды 20°С (готовая смесь должна иметь консистенцию сметаны). |

|

6.3.3 |

Заполнение опок формовочной смесью |

Опока, формовочная смесь |

Заливать формовочную смесь нужно аккуратно по стенке опоки, чтобы не повредить восковые модели. |

|

6.3.4 |

Вакуумирование формовочной смеси в опоках |

Вакуумный насос – 18 л/сек. |

Вакуум 1 атм, Вакуумация продолжается до прекращения выделения на поверхности формомассы пузырьков. Затем опоки выдерживаются при комнатной температуре 1–2 ч. |

|

6.3.5 |

Сушка опок |

|

t=18-25°С, 1,5 часа |

|

6.3.6 |

Выплавка воска |

Прокалочная печь KVS 90/12 |

Установить литниковой чашей вниз, t=110-200°С, снять подставку |

|

6.3.7 |

Прокалка опок |

Прокалочная печь KVS 90/12 |

Ступенчатый нагрев от t=200°С до t=870°С, выдержка t=680°С |

|

6.4 |

Литьё | ||

|

6.4.1 |

Подготовка шихты |

Весы дискретность - 0,01г. |

Л63: Cu 63%, Zn 37% |

|

6.4.2 |

Литьё |

Индукционная вакуумная литейная установкаINDUTHERM VC-400 |

t заливки металла 950-980 0 С |

|

6.4.3 |

Охлаждение опок |

Щипцы, деревянная подставка |

6 мин t=18-25°С |

|

6.4.4 |

Охлаждение опок |

Щипцы, емкость с водой |

0,5-1мин 20°С |

|

6.4.5 |

Очистка отливок от формомассы |

Водоструйная машина |

Давление 3 атм., проточная вода |

|

6.4.6 |

Удаление окалины и остатков формомассы с поверхности «ёлочки» в растворе предварительной очистки |

Кислотостойкая ванна, вытяжной шкаф |

Водный раствор HF 20%-й раствор, t=40°С |

|

6.4.7 |

промывка |

Ванна |

Проточная вода |

|

6.4.8 |

Отбеливание |

Кислотостойкая ванна, вытяжной шкаф |

10%-й раствор H2SO4, температура 40-60°С |

|

6.4.9 |

Промывка |

УЗМ-004 |

Мыльный раствор: вода, моющее средство, нашатырный спирт, t=20°C |

|

6.4.10 |

Промывка |

Ванна |

Проточная вода |

|

6.4.12 |

Просушить блок |

Сушильный шкаф |

t=18-25°С |

|

6.4.13 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа× 6 |

Осмотр отливок на наличие дефектов |

|

7 |

Монтировка | ||

|

7.1 |

Обстричь литник, опилить место обкуски. |

Бокорезы, бормашина Foredom SR, дискодержатель с диском из шкурки 120. |

|

|

7.2 |

Обработать торцы всех деталей. |

Бормашина, детали, Foredom SR шкуркодержатель, дискодержатель, шкурка 600. |

|

|

7.3 |

Припасовать детали 1-2, 1-3, 1-4. Пайка. |

Газовая горелка, паяльная доска, пинцет, пинцет.

|

Припой ПОС50 проволочный и листовой, Рабочая температура 209 °С. флюсующий раствор (раствор буры и борной кислоты в соотношении 1:1). |

|

7.4 |

Отбелить, промыть, просушить. |

Ванна с отбелом, ванна промывочная, лоскут фланели, сушильный шкаф. |

10%-й раствор H2SO4, температура 40-60°С, 30сек |

|

7.5 |

Обработка мест пайки. |

Дискодержатель с диском из шкурки 320, бормашина Foredom SR. |

|

|

7.6 |

ОТК |

лампа 300 люкс, лупа × 6 |

Осмотр изделий на наличие дефектов (непропайка, поры) |

|

8 |

Полирование | ||

|

8.1 |

Полировать гладкие поверхности изделий окончательно. |

Двухшпиндельный шлиф.-полировальный станок Grobet Delux Фетровые круги, волосяные круги (дисковые щётки), матерчатые круги. |

1725-3450 об/мин, паста фирмы DIALUX красная и синяя. |

|

8.2 |

Промывка |

УЗМ-004 |

Мыльный раствор: вода, моющее средство, нашатырный спирт, t=20°C |

|

8.3 |

Промывка |

|

Проточная вода |

|

8.4 |

Сушка |

Сушильный шкаф |

Температура 70-80ºС |

|

8.5 |

ОТК |

ВЮМ-1, лампа 300 люкс, лупа× 6 |

Осмотр изделий на наличие дефектов |

|

9 |

Клеймение | ||

|

9.1 |

Клеймение |

Клеймо предприятия-изготовителя, станок для клеймения |

|

|

10 |

ОТК | ||

|

10.1 |

ОТК |

Лампа 300 люкс, лупа × 6 |

|

|

10.2 |

Взвешивание и упаковка. |

Весы, упаковочные материалы. |

|

2.4 Разработать технологию изготовления резиновой пресс-формы (оборудование, оснастка, режимы).

|

№ |

Технологическая операция |

Инструменты и оборудование |

Используемые материалы и режимы |

|

1 |

Обезжиривание обойм |

|

Моющее средство |

|

2 |

Сушка обойм |

|

t=18-25°С |

|

3 |

Определение необходимого количества резины, нарезка резины |

Ножницы |

Резина Castaldo Super High Strength |

|

4 |

Закладка резины, помещение модели в обойм |

|

|

|

5 |

Сборка обойм |

Металлические пластины |

|

|

6 |

Вулканизация |

Вулканизатор Chinetti VU-220-DGT |

В расчёте 15 минут на каждый слой резины, при t=170°С |

|

7 |

Охлаждение обойм |

|

Воздух, t=18-25°С |

|

8 |

Извлечение пресс-форм |

|

|

|

9 |

Разрезка пресс-форм |

Скальпель, держатель |

|

|

10 |

Извлечение моделей |

|

|

|

11 |

ОТК |

лампа 300 люкс, лупа × 6 |

Осмотр резиновой пресс-формы на наличие дефектов |

1. В зависимости от величины модели выбрать обойму, учитывая, что в готовой пресс-форме расстояние от модели до краев пресс-формы должно быть не менее 8 мм.

2. Обработать жёсткой кистью с мыльным раствором внутренние части обоймы и металлические вкладыши, соприкасающиеся с сырой резиной, просушить обойму и вкладыши

3. Мастер-модель перед формовкой промыть и просушить

4. Поставить вулканизатор на разогрев до температуры 150°С. Температура разогрева не должна превышать 163°С.

5. Две резиновых заготовки, соприкасающиеся с моделью, прогреть на плите вулканизатора для размягчения в течение 5-8 минут.

6. Все полости модели, сложные изгибы проложить кусочками сырой резины, умять шпателем и прогреть вместе с заготовками

7. Модель положить между двумя размягчёнными заготовками, при этом конус литника должен находиться вровень с торцом резиновых заготовок, тщательно обжать модель сырой резиной во избежание непроформовки.

8. Вложить в обойму подготовленный пакет из резины с моделью. При этом литниковый конус модели должен плотно прилегать к обойме

9. Нарезать заготовки резины по размерам обоймы. Количество слоев резины зависит от высоты обоймы и толщины пластин резины (3,2мм). Используются пресс-формы высотой 18мм – 6 слоев резины, 20мм – 7 слоев, 30мм – 10 слоев.

10. Заполнить металлическими вкладышами обойму выше краев на 5-7 мм, после чего сверху и снизу проложить прокладочные металлические пластины и установить в пресс

11. При необходимости прогреть, не зажимая пресс, несколько минут, затем сжать обойму прессом полностью. Запрограммировать таймер пресса на необходимое время, исходя из расчета 10-15 мин на 1 слой резины

12.

В течение 6-8 минут провести предварительную

вулканизацию. Установить давление

окончательной деформации на регуляторе

из расчета 28-30 кг/см поверхности пресс-форм. Однако, оно не

должно превышать усилия 100000 Н во избежание

повреждений механических частей пресса

поверхности пресс-форм. Однако, оно не

должно превышать усилия 100000 Н во избежание

повреждений механических частей пресса

13. При правильно выполненной формовке излишек резины должен выйти из обоймы наружу

14. По истечении времени формовки обойму вынуть из пресса и охладить в воде, затем на воздухе в течение 20 минут.

15. Охлажденную обойму разобрать, промыть водой, удалить налипшие остатки сырой резины, обрезать облой

16. После охлаждения резиновую пресс-форму с запечатанной в ней моделью разрезают таким образом (зигзагообразно), чтобы не было смещения двух половинок формы при получении восковых моделей. В некоторых случаях дополнительно вырезают вкладыши, которые облегчают извлечение восковок, производят надрезы (выпоры) с лицевой поверхности для улучшения заполнения модельным составом тонких сечений полости пресс-формы.

Различают открытую и закрытую разрезки. При открытой разрезке резиновой пресс-формы пополам модель частично выступает в одной из половинок. При закрытой разрезке после разрезки модель находится под тонким слоем резины в одной из половинок.

Разрезка осуществляется в следующей последовательности:

1. Определив по риске на литнике положение модели в пресс-форме и воспользовавшись эскизом модели, делают надрезы от литника по периметру в обе стороны, вырезая фиксирующие зубцы высотой и частотой до 5мм. Для облегчения разрезки пресс-формы скальпелем необходимо использовать разжимные плоскогубцы

2. Далее, оттягивая одну из половинок резиновой формы, ведут разрезку, начиная с одного из углов. При этом необходимо постоянно контролировать чистоту разреза

3. Осторожно освободить модель от резины

4. В разрезанной пополам пресс-форме следует сделать несколько надрезов, начиная от модели к краям формы, для выхода воздуха при изготовлении восковок и для предотвращения их деформации при извлечении

5. Прочистить пресс-форму жесткой кистью с тальком.

Инструмент, оборудование, используемые материалы:

Резиновые пресс-формы изготавливают в металлических вулканизационных обоймах прямоугольной формы из быстропрогреваемого, не окисляющегося в воде и не прилипающего к сырой резине материала (алюминиевый сплав). Конструкция обоймы должна отвечать следующим требованиям: быстро и удобно собираться и разбираться, обеспечивать достаточную герметичность при вулканизации сырой резины, должна иметь широкие стенки, чтобы обеспечить достаточную прочность при действии давления резиновой массы от вулканизатора.

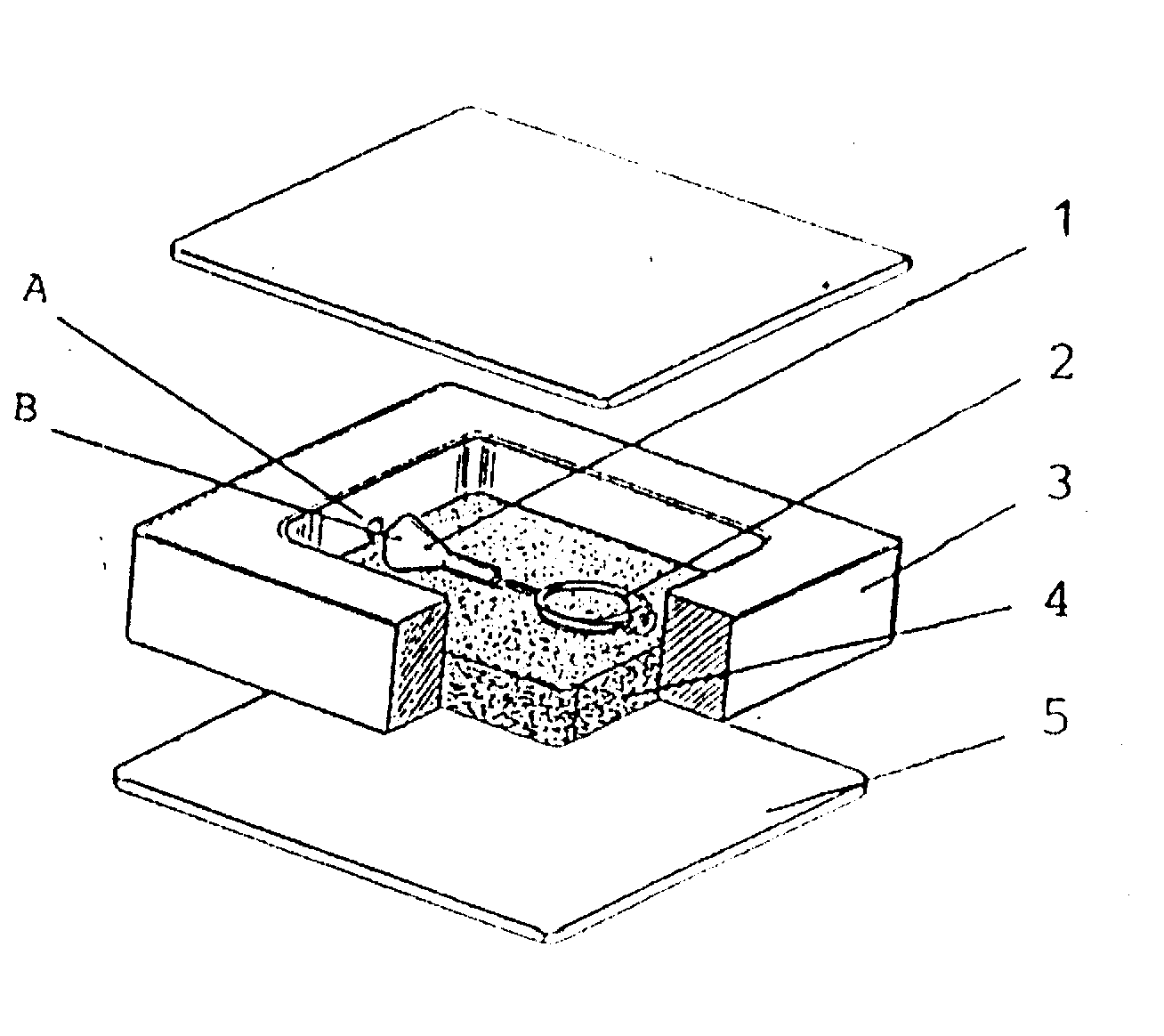

Металлический конус

Модель

Стремянка вулканизации каучука

Силиконовый каучук

Крышка стремянки

А. Отверстие в стремянке

В. Опорный штифт конуса

Рис. 1 Вид и составные части собранной обоймы готовой для вулканизации

Вулканизационный пресс используется для прессования и вулканизации сырой резины, которую в обойме устанавливают между двумя нагретыми плитами.

Технические характеристики CHINETTI VU-220-DGT:

-Максимальный развод пластин - 53 мм. -Размер пластин - 220х150 мм.

-Температура регулируется одновременно на двух пластинах.

-Регулятор температур - цифровой. -Максимальная температура - 200 С.

-Габариты 360х165х530 мм.

-Мощность - 700 Вт. -Электропитание - 220 В. -Вес - 24 кг.

Температура и время вулканизации устанавливается и контролируется с помощью цифрового программатора. Две алюминиевые плиты нагреваются равномерно, что обуславливает качественное спекание резины. Время и температура контролируются цифровыми компонентами для обеспечения точного соответствия параметрам, задаваемым производителями резин. В контрольную панель встроен специальный вентилятор, позволяющий быстро охладить штамп в автоматическом режиме, и тем самым быстро извлечь готовую матрицу из вулканизатора. Нагревающие пластины квадратной формы обеспечивают максимальное распространение тепла, свойство, позволяющее использовать вулканизатор с круглыми, прямоугольными или квадратными матрицами.

Формовочный скальпель – это нож с лезвиями хирургического типа со стальной или пластмассовой ручкой, в которой имеются пазы для закрепления сменных лезвий. Для разрезки формы применяют 3 типа лезвий: - прямые, заточенные с одной стороны; прямые, заточенные с двух сторон, и кривые.

Листовая пастообразная резина горячей вулканизации на силиконовой основе Econosil компании F.E. Knight Castaldo (США).Это силиконовые композиции, специально разработанные для технологии литья по выплавляемым моделям для производства высококачественного ювелирного литья. Для работы с такими резинами используются традиционные методы и оборудование. Пастообразные резины легко укладываются в форму, никогда не дают пузырей и при плотной укладке заполняют все пустоты, т.к. увеличиваются в объеме при вулканизации. Формы после вулканизации легко режутся лезвием скальпеля. Резины не взаимодействуют с материалом модели, что значительно улучшает качество поверхности. Для отделения восковок от резиновой формы, не требуется использования силиконового спрея – форма уже содержит компоненты, способствующие легкому отделению восковок от резины. Возможный недостаток, характерный для некоторых технических резин, не приспособленных специально для ручной укладки в форму, характерной для ювелирного производства – повышенная чувствительность к жирам. Кожный жир, всегда присутствующий на руках, может привести к расслоению готовой формы в месте прикосновения. Температуры вулканизации 140 –177°С из расчета 10-15 мин на один слой укладываемой резины. Используется резина Castaldo Super High Strength.

2.5 Разработать конструкцию разъёмного металлического кокиля, произвести расчёт литниковой системы, привести эскизы. Листы, написанные отруки.

Билет №17

Чарка для вина из сплава на основе серебра простой лаконичной формы в древнерусском стиле с использованием знаковой символики и характерных цветов, дополнительных декоративных деталей. Годовая программа выпуска 1000 штук.

1.3. Дать краткую аннотацию изделия и его композиционный анализ, отразив художественную ценность, оригинальность, пропорции, симметрию, ритм, пластику, динамику или статику всего изделия или его отдельных элементов

2. Разработать технологический процесс изготовления изделия

2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

2.3. Маршрутная карта

2.4. Разработать технологию сборки изделия (последовательность выполнения технологических операций, оборудование, инструмент).

2.5. Описать технологию золочения в бесцианистых электролитах (состав электролита, режимы, производительность процесса)

1.3. Дать краткую аннотацию изделия и его композиционный анализ, отразив художественную ценность, оригинальность, пропорции, симметрию, ритм, пластику, динамику или статику всего изделия или его отдельных элементов

Данное изделие – чарка для вина выполнена в древнерусском стиле с использованием знаковой символики и поделочных камней. Чарка имеет простую лаконичную форму, ромбический орнамент по верхнему и нижнему канту изделия удачно подчеркивает заданный стиль, форма чарки и используемые поделочные камни также соответствуют стилистике изделия.

Одним из наиболее ярких направлений в ювелирном дизайне стало фольклорное направление (в данном случае выбрано древнерусское направление).

В каждой стране дизайнеры обратились к поискам народно-этнографических и национальных истоков. И это не случайно. Если общность моды, архитектуры, развитие техники нивелируют общество, то народное искусство утверждает самобытность каждого народа. Ювелирный дизайн очень тонко реагирует на зарождающиеся тенденции в обществе, рождая вещи интернациональные по духу.

Собственно этнодизайн, в понимании принадлежности к какой-либо национальной культуре, существовал всегда наряду с существованием самой нации, народа, племени. Творческая деятельность народа не может быть свободной от национальных черт и искусство ростовских эмальеров, также как и искусство кубачинских мастеров, например, несет на себе печать народного духа и национального самосознания.

С древнейших времен применялся русскими мастерами нефрит, прочный и вязкий камень, дающий различные оттенки зеленого цвета – от нежно-зеленого до самых темных тонов с неповторимым узором жилок и пятен. Встречается и молочно-белый нефрит, желтый и черный.

Прекрасным материалом для ювелирных изделий служит вплоть до наших дней и орлец (родонит) – один из наиболее ценных русских поделочных камней – красивый красных тонов камень, то розовый, то вишневый или малиновый с желтыми и черными пятнами и причудливо переплетающимися прожилками. Великолепными декоративными качествами отличается синий лазурит, расцвеченный белыми и голубыми пятнами.

Символика:

Ромб, треугольник, кресты, круги, квадраты все эти и другие элементы, символы, знаки орнамента составляют своеобразный алфавит, и каждый знак в этом орнаменте имеет или имел свой смысл.

Знаки жизни - так можно назвать ромбо-меандровый узор. Не случайно, когда прошло время и человек стал не только охотником, но и пахарем и скотоводом, он не забыл этот знак, он стал знаком земли и плодородия..

Вычлененный из общего ромбо-меандрового рисунка знак ромба стал и сам со временем символом и знаком неба, солнца, земли, мироздания.

Ромбические, коврово-меандровые знаки орнамента иногда складываются в особые сюжеты композиции, способные нести в себе дополнительное содержание, скажем, восхода и заката.

Вертикальные волнистые и параллельные линии - знаки падающего дождя, магическая формула заклинания и вызывания этого дождя.