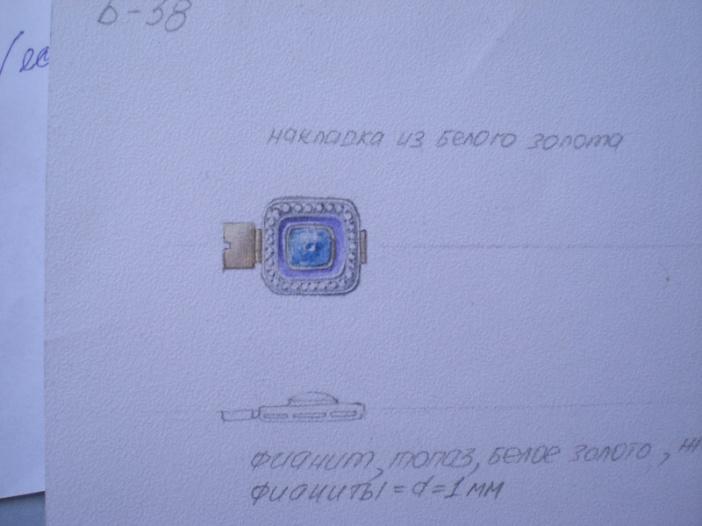

- •1.Выполнить художественный проект изделия: браслет из сплава на основе серебра в стиле фольклор в модульной системе с декоративным растительным узором.

- •1.3.Краткая аннотация изделия и стиля.

- •2.Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, скань, перегородчатая эмаль.

- •2.2.Выбор основных и вспомогательных материалов

- •Катализатор эмалей 45.880 237 мл,

- •Лимонная и щавелевая кислоты. Применяются для отбела изделий с эмалями пониженной кислотоустойчивости.

- •Подкладки для пайки

- •Доска паяльная керамическая с множеством круглых отверстий диаметром 1,5мм, снизкой теплопроводностью. Не содержит асбест. Устойчива к температурам 1100 c.

- •2.3. Маршрутная карта изделия

- •2.5.Подробно описать технологию получения перегородчатых эмалей: материалы, режимы, последовательность операций.

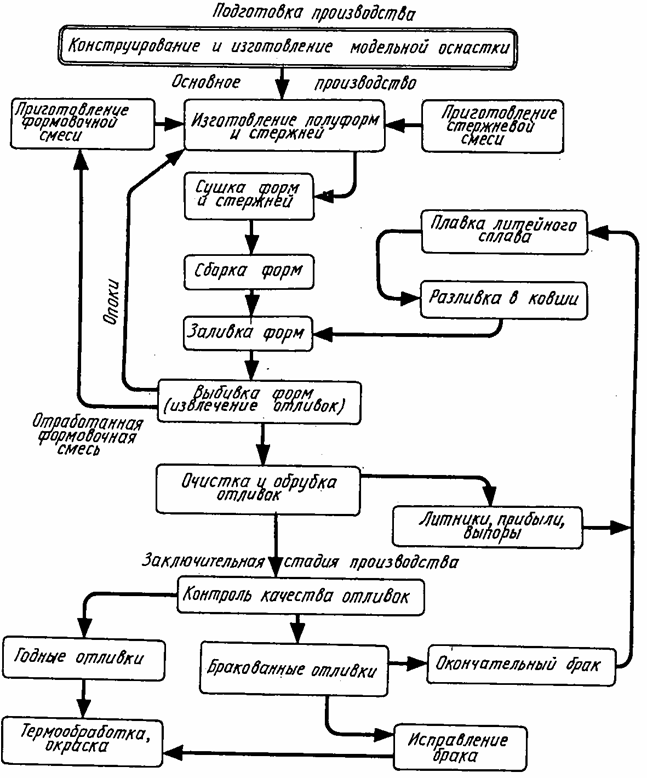

- •2.1. Технология – литье по выплавляемым моделям

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3. Маршрутная карта изделия

- •2.5. Описать технологию окрашивания конверсионных покрытий на основе меди.

- •2.2 Материалы

- •1.Серебро. Лигатура s 925np

- •2. Вставки

- •4.Флюсы.

- •6.Кислоты.

- •7.Остальные вспомогательные материалы

- •8.Резина для изготовления пресс-формы.

- •9.Инжекционный воск для изготовления однократных моделей.

- •10.Формомасса

- •11.Электролиты

- •11 .Остальные используемые химикаты

- •2.4 Технология изготовления резиновой пресс формы и восковой «елки».

- •2.5 Существующие технологические процессы получения блестящих гальванических покрытий

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.1. Технология – листовая штамповка, электрохимическая гравировка, конверсионные покрытия.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Разработать схему вырубного штампа, задать схему раскроя, определить коэффициент использования металла, усилие вырубки и исполнительные размеры матрицы и пуансона(привести эскизы)

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Подробно описать технологию изготовления «елки» и литейной формы.

- •1.3 Краткая характеристика изделия.

- •2.2 Материалы

- •1 .Серебро

- •2. Вставки

- •3.Дерево

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •6.Резина для изготовления пресс-формы.

- •7.Воск для изготовления однократных моделей.

- •8.Формомасса

- •9.Электролиты

- •2.4 Блестящее золочение с использованием импульсных токов.

- •2.5 Виды огранки камней

- •2. Техпроцесс изготовления чаши.

- •2.2 Основные и вспомогательные материалы.

- •2.4 Процесс химической металлизации.

- •2.5 Гончарный способ изготовления керамической заготовки.

- •1.Серебро. Лигатура (950 проба)

- •3.Флюсы.

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •2.3 Описать процесс волочения сканной проволоки, конструкцию волоки .

- •2.5 Технология гальванического получения цветных покрытий из золота.

- •2. Разработать технологический процесс изготовления изделия.

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.2. Применяемый электролит (г/л)

- •2.1. Технология – листовая штамповка, использование вставок из поделочных камней и декоративных покрытий

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.5. Описать технологию золочения в цианистых электролитах: выбрать оборудование, приспособления, режимы процесса.

- •2. Разработать технологический процесс изготовления изделия

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.3. Техпроцесс

- •2.5 Подробно описать процесс изготовления финифтевой вставки с описанием оборудования, режимов, материалов (основных и вспомогательных)

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Разработать технологию сборки изделия.

- •2.5. Подробно описать технологический процесс пайки, обосновать выбор оборудования, режимов, припоев, флюсов.

- •2. Техпроцесс

- •2.2 Основные и вспомогательные материалы.

- •2.5 Структурные превращения сплава Ag-Cu

- •1.3 Аннотация изделия.

- •1.3 Аннотация

- •2.1 Технология – литьё в металлическую форму (кокиль), элементы подсвечника – методом литья по выплавляемым моделям.

- •2.2 Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •2.3 Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.4. Разработать технологию сборки изделия (последовательность выполнения технологических операций, оборудование, инструмент).

- •2.5. Описать технологию золочения в бесцианистых электролитах (состав электролита, режимы, производительность процесса)

- •2.3 Разработать технологический процесс изготовления изделия

- •2.2Выбор материалов

- •2.3 Разработка маршрутной карты изготовления изделия

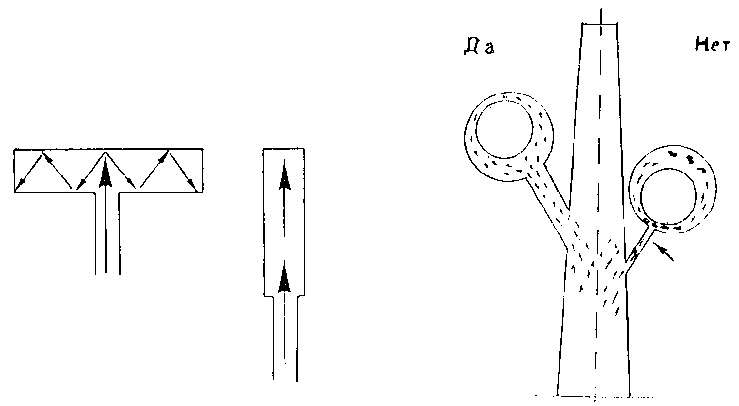

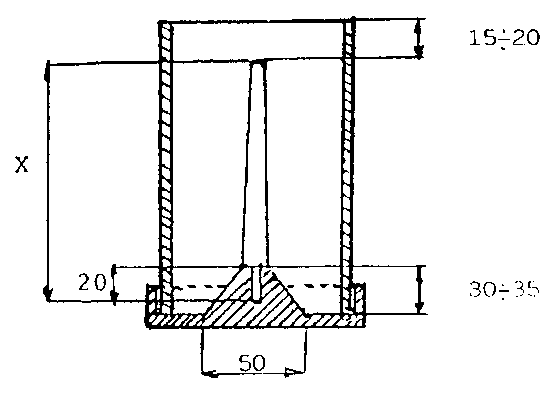

- •2.4 Технология вырубки - звена браслета

- •2.5 Получение конверсионных покрытий на примере алюминиевых сплавов

- •2. Разработать технологический процесс изготовления изделия.

- •2.1 Технология – листовая штамповка с последующим нанесением эмалевого покрытия.

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.3 Техпроцесс изготовления настольного украшения «зеркало».

- •2.4 Привести схему раскроя заготовки, произвести расчёт исполнительных размеров матрицы и пуансона и привести эскизы инструментов с указанием размеров и допусков.

- •2.5 Подробно описать технологию горячего эмалирования.

- •2 Разработать технологический процесс изготовления изделия

- •2.1. Технология – листовая штамповка и электрохимическое гравирование металлов

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.5 Технология электрохимического гравирование

- •2.1Технология – литьё по выплавляемым моделям, вставки из перламутра и жемчуга

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3 Технологический процесс изготовления колье.

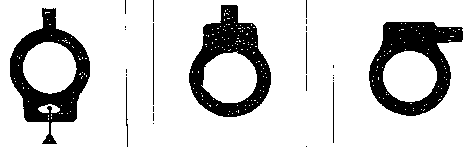

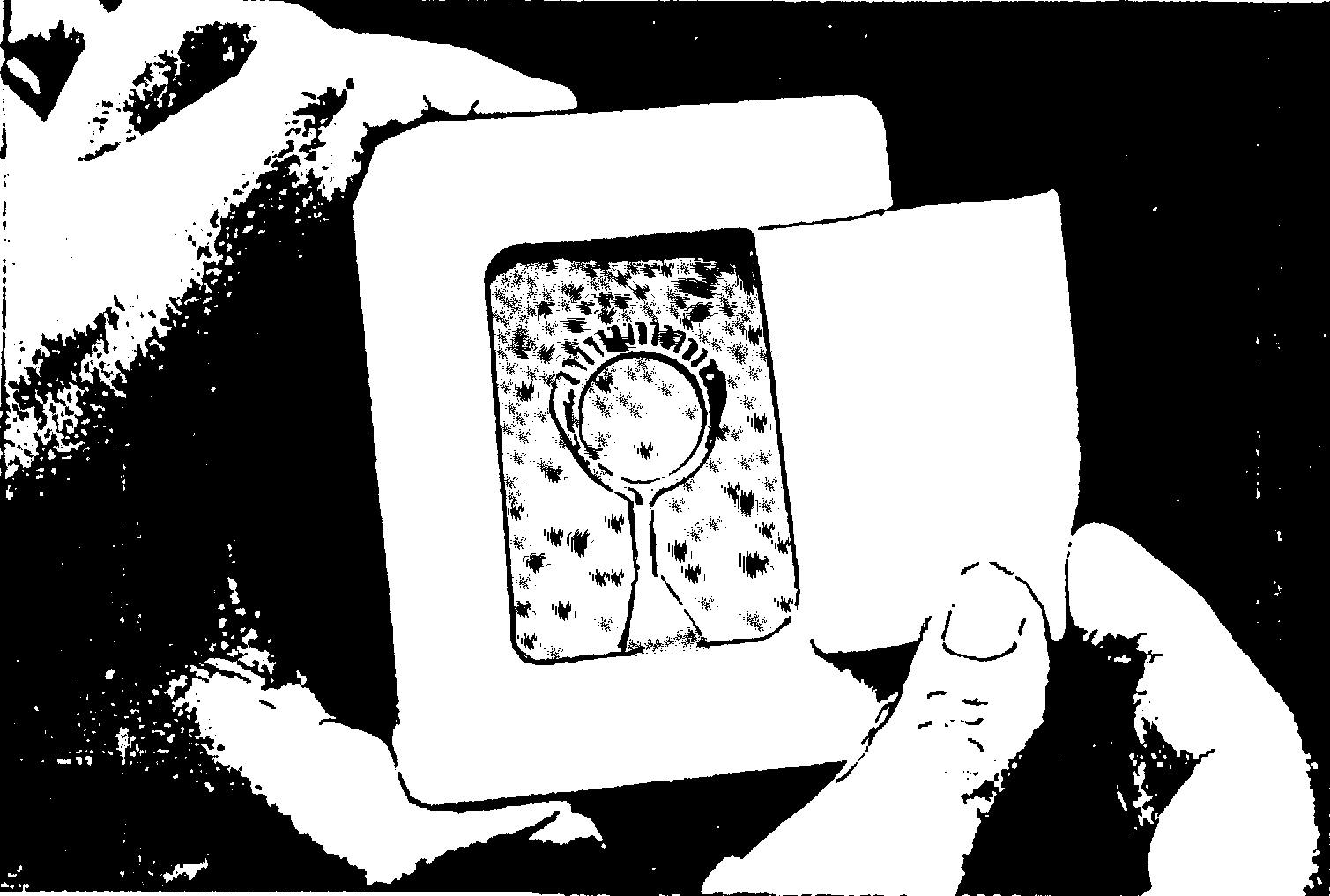

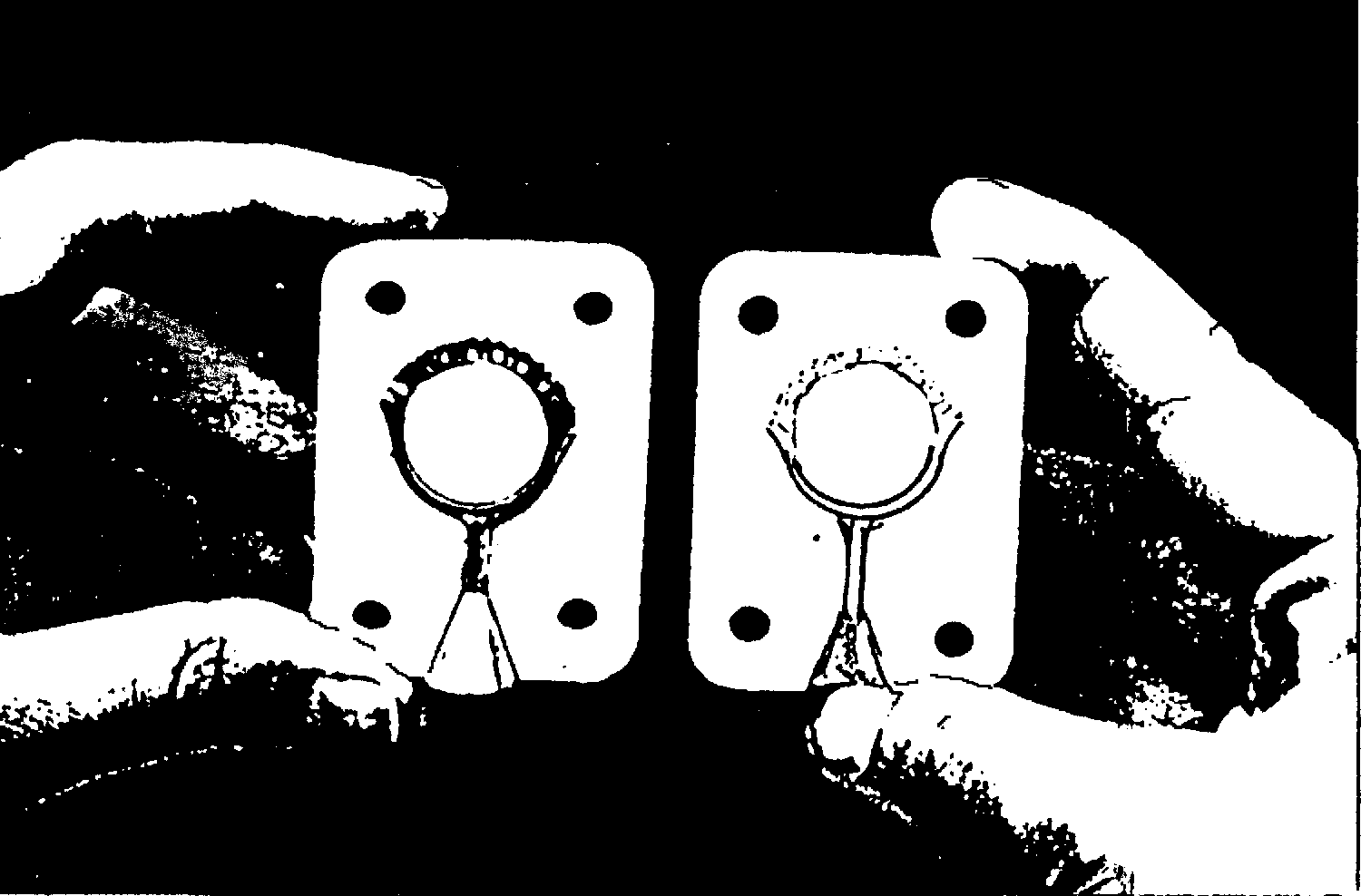

- •2.4. Подробно описать процесс изготовления резиновых форм с описанием оборудования и используемых материалов

- •2.5. Изложить технологию закрепки вставок.

- •2.1 Технология – литьё по выплавляемым моделям, выемчатая эмаль, вставка камней.

- •2.2 Выбор материалов

- •2.4 Подробно описать технологию изготовления резиновой пресс-формы и «ёлки» (оборудование, оснастка, инструмент, режимы). Привести эскизы.

- •2.5 Подготовка металлической основы перед нанесением эмали. Технология приготовления эмали, технология эмалирования (оборудование, оснастка, режимы).

- •2.3. Технологический процесс изготовления колье.

- •2.4. Разобрать технологию изготовления резиновой пресс формы.

- •2. Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, использование драгоценных камней двух видов с крапановой и корнеровой закрепкой.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

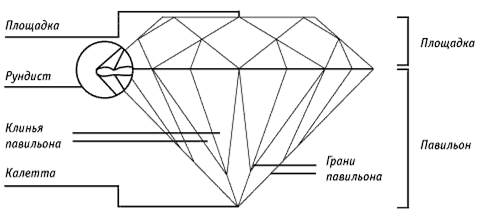

- •.5 Карта технологического процесса огранки камней бриллиантовой формы огранки

- •2.3 Технологическая карта изготовления браслета

- •2.Тех.Процесс

- •2.1Процесс-листовая штамповка, серебрение.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.4 Схема вырубного штампа схему раскроя усилие вырубки, размеры.

- •2.4. Расчет исполнительных размеров матрицы и пуансона

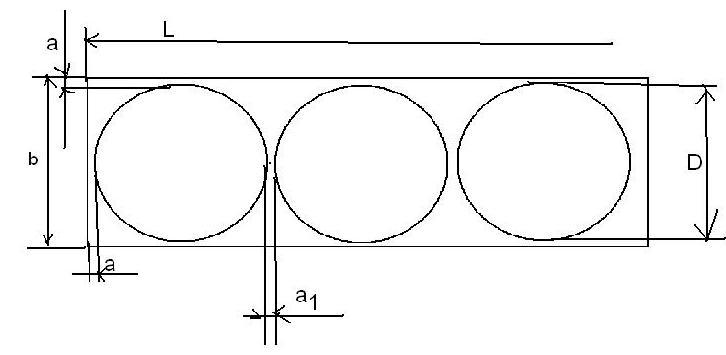

2.4 Схема вырубного штампа схему раскроя усилие вырубки, размеры.

Схема раскроя. Расчет исп.размеров матрицы и пуансона.

При вырубке контуры заготовок удалены на величину технологической перемычки-конпенсации погрешности при подаче материала и фиксации его в штампе

а1-межконтурная перемычка

а- боковая

При однорядной вырубке из полосы шаг подачи расчетная ширина полосы:

bн = bр + ∆Ш

Где bр – расчетная ширина полосы

∆Ш = 0,5 мм – допуск на ширину полос;

Так как толщина металла = 1 мм, перемычка между деталями:

а = (0,8-2) × S = 2 мм;

Шаг подачи: t=D+a1;t=78+3=81мм

bр = D + 2a = 78+2*2 = 82мм

bн=82 + 0,5 = 82,5 мм номинальная ширина полосы

количество деталей, полученных из полосы

n=10

L=10*78+3*2+9*2=804мм.

Коэффициент использования металла

η= 100(fn\F)

f-площадь вырубаемой детали=78*78=6084мм.кв.

F-площадь полосы=82,5*804=66330мм

n-количество выруб деталей=10шт

η=100(6084*10/66330)=91,7 % использования материала.

Усилие вырубки

Вырубка-пробивка производится штампами с плоскими режущими кромками, так как это упрощает изготовление инструмента.

P = K×L×S×σср. , [Н]

где K – коэффициент притупления режущих кромок (1,1-1,3);

L - длина контура детали;

S - толщина детали, S = 1 мм;

σср. - сопротивление сдвигу [МПа], σср. = 250 МПа(так как исп.медь неотожженая, табл.величина)

Усилие при вырубке:

P1 = K×L1×S×σср. = 1,2×240×1×250 =72000 Н

Выбор конструктивных элементов матрицы и пуансона

а) Найдем двусторонний зазор между матрицей и пуансоном:

z = ( 8-10%) от S

z = 1*0,08 = 0,08 мм

б) Толщина рабочего пояска матрицы 8 мм.

2.4. Расчет исполнительных размеров матрицы и пуансона

Толщина материала = 1 мм

При вырубке наружного контура:

Dм=(dн- δи ) +δм =

dп=(dн-δи-z)-δп=

Где Dм-номинальный размер матрицы

dп- номинальный размер пуансона

dн- номинальный размер вырубаемого изделия

δм-допуск матрицы назн по 8 квал. Для наружного контура толщиной до 3мм.

δи- допуск размера изделия

z-зазор

Dм=(78-0,74) +δм=77.26 мм

dп=(78-0.74-0.08) -δп=77.18 мм

2.5 Технология блестящего серебрения. выбор электролита(+смотри лекцию-цианистый электролит)

|

Серебрением называется процесс нанесения слоя серебра на поверхность изделия (как правило, металлического), оно находит применение для покрытия предметов сервировки стола, ювелирных изделий, бижутерии, предметов церковной утвари, сувениров, значков, а также электрических контактов. Кроме того, с помощью серебрения производится реставрация серебряной и посеребренной посуды. В среднем, толщина покрытия серебром колеблется от 3 до 30 мкм. Максимальные габариты деталей обыкновенно уточняются для конкретных случаев, однако, есть и стандартные параметры - 400х200х200. Существует также и такой способ серебрения – серебрение с оксидированием, то есть нанесение декоративной пассивной пленки. Также возможно покрытие серебром и серебрение поверхности с помощью специальной установки. Каким же целям служит серебрение? В первую очередь, серебрение используется для повышения коррозионной стойкости, а также электропроводимости и для придания покрытию эстетических качеств. Есть и такой метод серебрения, как гальваническое серебрение. Эта операция будет чрезвычайно эффективной, если проводить её на специальном оборудовании с использованием профессиональных реагентов. Использование высокочастотного импульсного источника позволяет быстро получать металлическое покрытие самого высокого качества с высокими адгезионными свойствами. Определить полную себестоимость изделия и его отпускную цену для ус ловного ювелирного предприятия: 3.1. Стоимость основных материалов М, руб/кг определить укрупненно, исходя из га- баритов изделия и его массы. 3.2. Расценка с учетом дополнительной зарплаты В, руб/шт., ЕСН=36,2%, накладные расходы НР,% (общепроизводственные, общехозяйственные, коммерческие) рентабельность Р,%, акциз А,% - известны (приведены в табл.1). 1. основные материалы.ОМ=цена(мат)*m изд. 2. Покупные полуфабрикаты ПП=Цпп*nпп n-количество Комплектующие изделия КИ=Цки*nки

Осн.зарплата

осн.рабочих.

Дополнительная

з\п осн.раб. ЗПдоп.осн.раб.= 10%от Единый соц.налог ЕСН= 26%(ЗПосн+ЗПдоп) Услуги сторонних организаций: клеймение 2-3р. Затраты на электроэнергию---

Накладные

расходы НР=(60-100%)от

Производственная

себестоимость с\с= Коммерческие расходы КР= 2%*с\с Полная стоимость с\с полная=с\с +КР Прибыль предприятия П=Рот с\с полная где Ррентабельность15-25% Оптовая цена предприятия Цопт.пр.= с\сполная+П Цена оптово-отпускная Цопт.отп.=Цопт+НДС18% 4. Внутренний и наружный пожарный водопровод. Установки пожаротушения - совокупность стационарных технических средств тушения пожара путем выпуска огнетушащего вещества. Предназначены для тушения пожаров в начальной стадии их возникновения; они запускаются автоматически или с помощью дистанционного управления. Названные установки заправляются: водой, пеной, негорючими газами, порошковыми составами или паром. Установки пожаротушения должны обеспечивать локализацию или ликвидацию пожара. К автоматическим установкам водяного пожаротушения относятся спринклерные и дренчерные установки. Спринклерные установки представляют собой автоматические устройства тушения пожара водой. Их применяют в отапливаемых помещениях. Состоят из системы водопроводных труб, проложенных под потолком, в которые ввинчиваются специальные головки. Головка закрыта клапаном, который удерживается легкоплавким припоем. Повышением температуры до 70…80о С приводит к расплавлению припоя и открытию головки, из которой поступает, разбрызгиваясь, вода на очаг пожара. На каждые 12 м площади помещения устанавливается одна головка. Когда из спринклера начинает поступать вода, на пожарном посту появляется сигнал, указывающий место пожара Дренчерные установки представляют собой также систему трубопроводов, но головки этих установок постоянно открыты. Вода поступает при срабатывании специальных клапанов или при открывании задвижек ручным способом. Используют на открытых площадях, в неотапливаемых помещениях для орошения больших площадей. Средства пожарной автоматики предназначены для автоматического обнаружения пожара, оповещения о нем людей и управления их эвакуацией, автоматического пожаротушения и включения исполнительных устройств систем противодымной защиты, управления инженерным и технологическим оборудованием.

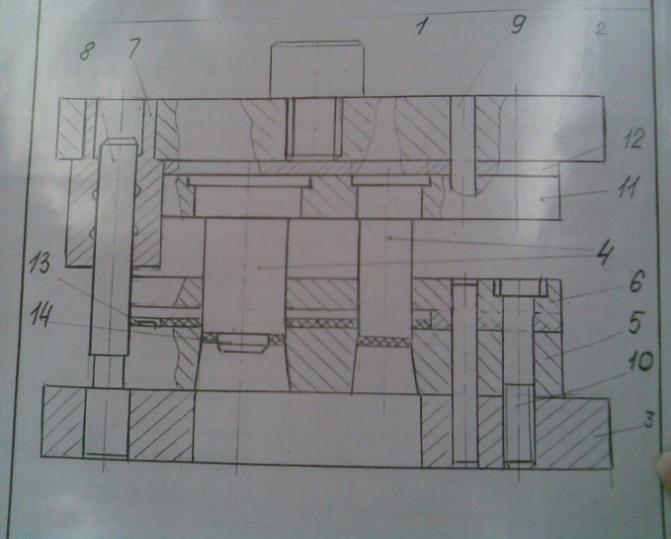

Билет 27. Колье из сплава на основе серебра стиль авангард с неск.центрами тяжести и выявлением новизны формы. Годовой выпуск 1250шт. Литьё по выплавляемым моделям, перегородчатая эмаль. Подробно описать процесс изготовления перегородчатой эмали: оборудование, последовательность операций, термические режимы. Описать возможные процессы полировки поверхности изделий из сплава на основе серебра. 1.3. Данное изделие – колье, выполненное в стиле авангард. Колье выполнено из сплава на основе серебра, с использованием перегородчатой эмали. Экстравагантное колье, достойное стать яркой деталью безупречного образа. Сочетание геометрических фигур, контрастных цветов и яркого блеска эмалей подчеркивает индивидуальность его обладателя. Авангардизм - тенденция отрицания традиций и экспериментальный поиск новых форм и путей творчества. В основном к этому стилю склоняются решительные, импульсивные люди, любящее яркие цвета и готовые к сумасшедшим изменениям и экспериментам. Формы и цвет вот на что должен быть направлен главный акцент. Характерными чертами стиля авангард является контраст, выраженный в цветах эмали и фактурах, в самой идее художника. Особенности стиля подчеркиваются с помощью геометрии форм и асимметричности, кот. создаёт эффект движения; целостность композиции сохраняется за счет повторяемости единого стиля на всех центрах тяжести. Контрастность, высокая степень стилизации объекта, изобразительность, нестандартность - черты ,присущие стилю авангард нашли отражение в этом колье. 2.1. ЛВМ в настоящее время является самым распространённым, высокопроизводительным, малоотходным, недорогим способом массового производства юв.изделий из сплавов благородных металлов. Сущность ЛВМ заключается в том, что модель после ее заформовки в опоке удаляется из последней путем нагрева. При этом нет необходимости разбирать форму для извлечения модели. Способ позволяет формовать любые по сложности изделия целиком, обеспечивая при этом чистоту поверхности и точность воспроизведения ажурного рисунка с минимальными потерями драгоценного металла (доли %) и рациональным использованием ручного труда. Особенно эффективен этот метод при получении мелких и тонкостенных отливок. Использование пластичных резиновых пресс-форм и формовочных материалов на основе гипса с принудительной заливкой металла в форму, позволяет получить точное качество и форму рисунков. При литье по выплавляемым моделям с принудительной заливкой металла применяются различные литейные установки: центробежные л. у., вакуумные и т.д. Эмалирование – вид декоративной отделки, связанный с покрытием участков изделия, легкоплавкой стекловидной массой. По технике исполнения эмали делятся на: 1. выемчатые 2. перегородчатые 3. оконные. 4. накладные. Перегородчатые- эмали, заполняющие углубления между перегородками, сделанными из вальцованной проволоки или филиграни, припаянными к основанию. Высота перегородок 0,8-1мм. 2.2 Основной материал для изготовления колье - сплав СрМ 950. Из-за высокого содержания серебра в сплаве СрМ 950 и высоких механических свойств хорошо подходит для литья по выплавляемым моделям. Сплав хорошо подходит для эмалирования. Цвет сплава соответствует цвету чистого серебра. Благодаря высокой отражательной способности серебро придает прозрачным эмалям бриллиантовый блеск, хотя некоторые эмали взаимодействуют с серебром и изменяют свою окраску. У сплавов серебра благодаря присутствию в них меди сцепление эмали с основой значительно прочнее, а термическое расширение меньше, что улучшает свойства покрытия. Интервал плавления 870-910 °С, а так как интервал плавления используемых эмалей составляет 700-750 °С, то данный сплав подходит для эмалирования. Его цвет и антикоррозийные свойства такие же, как и у чистого серебра. Сплав хорошо поддаётся обработке давлением, а так же глубокой вытяжке, чеканке. Его так же применяют для изготовления оч.тонкой проволоки. Сплав имеет не высокие механические свойства, но старением можно увеличить прочность сплава, но это приводит к усложнению и удорожанию тех.процесса. Рекомендуется применение лигатуры фирмы Legor SF928CH для литья серебра (72 % Cu, 28 % Zn) (928˚),что позволит предотвратить дальнейшее окисление изделия (важно для хорошего сцепления эмали с поверхностью и привлекательного вида эмалевого покрытия) Для декоративной отделки используются эмали горячего отверждения австрийского производства фирмы Schauer: прозрачные ярко-оранжевая 700 – 720°С, красная 740 – 750°С, малиново-розовая 710 – 730°С ПСр72 - тугоплавкий припой, рабочая температура 779 — 800 °С подходит для изделий, которые подвергаются эмалированию. Мельхиор – используется для изготовления мастер модели. (нем.Melchior, от искаж.фр.Maillot-Chorier) — является сплавоммедисникелем(5—30%)., иногда с добавкамижелезаимарганца. Мельхиор отличается высокойкоррозионнойстойкостью, хорошо обрабатывается под давлением в холодном и горячем состоянии. Наиболее ценное свойство мельхиора — высокая стойкость против коррозии в воздушной атмосфере, пресной и морской воде. Увеличенное содержание никеля, а также добавки железа и марганца обеспечивают повышенную коррозионную. Мельхиор тверже серебра, прекрасно полируется, имеет серовато-белый цвет и плавится при ярко-красном калении, причемцинкулетучивается. Так же одним из преимуществ мельхиора является его стоимость, поэтому именно этот металл выбран для изготовления мастер-модели. Резина горячей вулканизации на силиконовой основе — эти резины специально разработаны для литья по вьшлавляемым моделям, они легко укладываются в форму, никогда не дают пузырей и при плотной укладке заполняют все пустоты, они не требуют использования силиконового спрея для отделения восковок от пресс-формы. Широко распростронены резины фирмы F.E. Knight Саstaldo. Выбрана резина F.E. Knight Саstaldo Econisil, т.к она обеспечивает исключительную прочность на разрыв, является наиболее экономичной маркой из резин с подобными характеристиками. Температура вулканизации 165-177°С. Инжекционный воск: для изготовления достаточно крупных деталей колье подходит зеленый воск Пластичный медленно остывающий воск. Усадка минимальная. Очень малая осадка. Отлично подходит для больших плоских моделей, а также о качестве универсального инжекционного воска. Инжектировать при температуре t= 73˚С . F.E. Knight Сastaldо - Super Cera. В качестве материала для изготовления литейных форм применяется формомасса Kerr Satin Cast 20 — мелкодисперсная, что обеспечивает ей устойчивое значение растекаемости, сроков схватывания и оптимального значения пористости после отжига. . Имеет максимальную проницаемость. Самый быстрый цикл прокаливания. Способствует получению отливок с ровной и гладкой поверхностью. Для удаления остатков формомассы с отливок применяется плавиковая кислота. При монтировке изделий требуется борная кислота и бура (1:1) для приготовления флюса, наиболее часто применяемый и доступный состав. для отбеливания изделий после пайки применяется лимонная кислота, т.к она менее вредная чем серная кислота и даёт хороший результат. состав раствора в УЗУ: вода, 10% нашатырного спирта, моющее средство 9г на 1 литр воды, данный раствор ускоряет процесс снятия остатков полировальной пасты. Полировальная паста DIALUX красная и синяя для предварительной полировки, а для финишной полировки белая и голубая. Пасты подобраны в зависимости от размера абразивных порошков, входящих в их состав.

2.3. Технологический процесс изготовления колье.

2.4. Описать возможные процессы полировки поверхности изделий из сплава на основе серебра. Эмалирование – вид декоративной отделки, связанный с покрытием участков изделия, легкоплавкой стекловидной массой. По технике исполнения эмали делятся на: 1. выемчатые 2. перегородчатые 3. оконные. 4. накладные. Перегородчатые- эмали, заполняющие углубления между перегородками, сделанными из вальцованной проволоки или филиграни, припаянными к основанию. Высота перегородок 0,8-1мм. Технология нанесения перегородчатой эмали предусматривают использование и прозрачных, и не прозрачных эмалей. При работе с перегородчатой эмалью нежелательно помещать в обжиговую печь все изделие. Всегда проще отдельно обрабатывать эмалевую пластину и затем крепить ее. Это позволяет избежать деформирования рамки или растрескивания слоев. толщина подложки составляет обычно в зависимости от размеров поверхности 0,2 — 0,8 мм. Чтобы воспрепятствовать деформации пластины, ее необходимо слегка выгнуть, т.е. придать выпуклую форму. Вокруг пластины укладывают рамку из плоской четырехгранной проволоки, которая должна выступать над поверхностью соответственно высоте перегородки. Затем внутри рамки выкладываются крупные элементы набора рисунка из вальцованной проволоки, заполняемые потом мелким набором из более тонкой проволоки. Элементы набора приклеиваются к основанию раствором траганта (или клея БФ). Трагант (лат. Gummi tragacantha) — это сок одной из азиатских разновидностей астрагала, выделяющего камедь. Трагант представляет собой бесцветный порошок. Перед работой его просеивают через сито, чтобы удалить имеющиеся комочки. Затем, помешивая, растворяют в кипящей воде и охлаждают. Средняя пропорция смеси: 1 см3 траганта на 30 мл воды. В воде трагант набухает до клейкого состояния. Раствор оставляют на 24 ч. После тщательного промешивания раствор готов для употребления. Трагант действует, как клей, и отличается от других клеев тем, что выгорает без остатка. При неправильном применении, т.е. в случае нанесения слишком большого количества клея, на эмали после обжига появляются мутные пятна. В качестве клея, аналогичного траганту, употребляют сок айвы. Для крепления перегородок применение сока айвы эффективнее, чем траганта. Но трагант более распространён и доступен. Пайка перегородок должна производиться только тугоплавкими припоями, имеющими температуру плавления выше температуры обжига эмалей. При пайке перегородок необходима тщательная припасовка их к основе. Пайка ведётся смесью сухого флюса и припоя в виде опилок. Можно применять «проращенный» флюс (бура и борная кислота 1:1, нагретая до окончания процесса «вскипания»). Последовательность операций, оборудование, режимы. 1.Вальцовка проволоки круглого или квадратного сечения до необходимого размера. 2.Отжиг проволоки. Температура отжига зависит от металла, она составляет (0,65-0,7) от температуры плавления данного сплава. 3.Отбеливание проволоки, промывка, сушка. Отбеливают в кислотах. Золотые сплавы можно отбеливать в азотной 10%, серной 10% или лимонной 30-40% кислотах при температуре 80-90°С Сплавы серебра в 10% серной при t 80-90°С, в азотной t 18-23 °С и лимонной 30-40%. Медные сплавы в лимонной 30-40%, азотной t 18-23 °С. Промывка в проточной воде и сушка в сушильном шкафу при t 60-80°С. 4.Набор (распиливание проволоки) рисунка согласно чертежу. 5. Пайка рамки к основе: Флюсование в р-ре буры и борной кислоты 1:1,пайка тугоплавкими припоями. Температура пайки задаётся в зависимости от припоя. 6. Отбеливание. (аналогично пункту 3) 7. Нанесение на внешнюю сторону паяных швов цинковыми белилами или огнеупорной пастой. 8. Пайка остальных элементов рисунки. (пункт 5) 9. отбеливание (пункт 3) 10. Подготовка эмали перед эмалированием - Разбивка и дробление. Молоток, наковальня, х/б ткань. - Промагничивание. Магнит, фарфоровая ступка. - Растирание фарфоровая ступка и пестик. - просеивание многоступен.сито. - отмучивание эмали .фарфоровая ступка, шпатель, дистиллированная вода . промывать пока вода не станет прозрачной. 11. Эмалирование. Если обжигаются эмали разного цвета, то желательно подбирать их по темпер.плавления. Если это не возможно, то сначала обжигают более тугоплавкие эмали. Температура задаётся производителем эмали. -Эмалевый шликер наносят на основу шпателем или кистью жёсткой с заостренным концом. - уплотнения слоя эмали постукиванием по боковой стороне шпателем. -Сушка эмали в сушильном шкафу 50-60 °С, 15-20 мин. -Обжиг эмали ,муфельная печь при температуре большей чем темпер.обжига на 20-40°С, это укорачивает время обжига эмали. -Достают из муфеля щипцами и охлаждают на воздухе на асбестовом листе. Нельзя класть горячее изд-е с эмалями на стальную поверхность, т.к из-за сильного теплоотвода эмали могут потрескаться. 12. Обработка эмалей и металла. -Удаление окисного слоя. 10-15% раствор H2S04, t=18-25°С с последующей нейтрализацией кислоты в р-ре соды. -Промывка в проточной воде, сушка в сушильном шкафу50-60 °С, 15-20 мин. -Шлифование абразивными брусками и шкуркой проводиться обязательно с подачей воды, это способствует удалению из рабочей зоны отработанных абразивных зёрен, кот.могут поцарапать поверхность. Шлифование проводят в том случае если необходимо поверхность эмали сравнять с перегородками. Если этого не надо то преступают к механическому полированию. -Промывка многоступенчатая Проточная вода(20+5°С, 75+5 °С), последняя промывка в дистиллированная вода. -Сушка. 13. Горячее полирование при температуре обжига эмали или ниже на 50 °С но обжиг более кратковременный. 14. далее снова удаляют окисный слой. Промывают, сушат. 15. Механическое полирование на двухшпиндельном полировальном станке или на бор-машине Foredom серии SR с применением пасты с мелким абразивным зерном (напр. DIALUX красная и синяя , а так же белая и голубая для глянцовки) 16. промывка в УЗУ Раствор для УЗУ (состав) 3-5 мин., с последующей промывкой в проточной воде. Но многие производители эмалей не рекоменд.использование УЗУ в этом случае возможно применение пароструйного генератора.

2.5. Описать возможные процессы полировки поверхности изделий из сплавов на основе серебра. Полирование - одна из отделочных операций. Цель ее - получение зеркально-гладкой поверхности. При полировании в отличие от шлифования жесткие абразивы не применяются. На предприятиях ювелирной промышленности выполняют следующие виды полирования: ручное, механизированное, электрохимическое. - Полирование вручную. В качестве инструмента используют деревянные полированные палочки, деревянные бруски, натянутые нити с нанесенные на них полированными пастами. Полирование вручную можно производить без нанесения на полировники абразивных паст. Процесс такого полирования состоит в выглаживании поверхности изделия полировником. Полирование с помощью полировников свойственны как преимущества (отсутствие потерь драгоценных металлов), так и недостатки (длительность процесса и высокая квалификация работника). - Механизированное полирование. Делится на поштучное и массовое. Поштучное механизированное полирование. Осуществляют его на полировальных станках оснащённых электродвигателем и на бормашинах с помощью эластичных кругов и щеток с нанесенными на них абразивных паст и эмульсий. Полировальные станки делятся на одно- и двух - шпиндельные. Полировальные пасты состоят из тонких абразивных порошков (окисей хрома, железа-крокуса, кремния) жировых связок (стеарина, парафина, добавок), двууглекислой соды, олеиновой кислоты, скипидара, керосина). Пасты на основе окиси хрома называются пастами ГОИ, на основе- окиси железа — крокусными, а на основе кремния — крокусно-кремниевыми. Пасты ГОИ применяют для предварительного полирования, а крокусные — для окончательного. В настоящее время наибольшее распространения получили пасты фирмы DIALUX и MENZERNA. Полировальные пасты различаются по цвету в зависимости от величины абразива. Цвета могут отличаться в зависимости от производителя. Очистка изделий после полирования (удаление остатков полировальных паст) осуществляется промыванием в растворах бензина, спирта, трихлорэтилена и перхлорэтилена, а также с помощью гидроокиси калия (КОН), натрия (NaOH), нашатырного спирта (NH4OH), цианистого калия (KCN) и цианистого натрия (NACN), соды и поташа. Массовое механизированное полирование. Выполняют его с использованием галтовочных барабанов и в виброполировальных установках. Галтовка по сути совей схожа с процессом шлифования ювелирных изделий во вращающемся контейнере. Но галтовка в отличие от шлифовании - операция отделочная: выполняют ее либо перед гальванопокрытием, либо когда не требуется высокой зеркальной обрабатываемой поверхности. Для выполнения операции галтования применяют цилиндрические гладкие или 6-ти гранные барабаны (пластиковые предпочтительно), т.к. их легче содержать в чистоте, чем деревянные. Барабаны заполняются на 25-75% объема. Особенно эффективно работают при 50% загрузки. Макс. Скорость вращения барабана 60 об/мин. Для усиления полировочных действий используют моющие растворы: 25% аммиак - 15 частей мыльная стружка - 15 частей, моющее средство- 10 частей, хлорная известь- 8 частей, двуокисный натрий-7 частей, хлористый натрий – 2 части. В качестве полирующих средств при галтовке используют абразивную пульпу или стальные полированные шарики диаметром от 1 до 3 мм. Процесс галтовки от 2 до 8 часов. Виброполирование ювелирных изделий идет в вибрирующем контейнере. Моющие и полирующие средства те же, что и при галтовке. Виброполированием можно обрабатывать изделия и простых, и сложных форм. После виброполировании изделия промывают в воде, сушат, глянцуют. Виброполирование характеризуется высокой производительностью - до 800-900 изделий в смену, снижает съем драгоценных металлов, упрощает процесс сборки отходов. Время обработки короче чем в галтовании и составляет 60-80 минут. Магнитная галтовка. Эти машины предназначены для обработки металлических изделий посредством приведения вращения магнитным полем игольчатых наполнителей. В процессе соударения игл с изделиями происходит микронаклеп и полировка поверхности, при этом отсутствуют потери благородных Me. Электрохимическое полирование. Суть его заключается в анодном травлении, в результате которого микронеровности обрабатываемых изделий растворяются и сглаживаются. Проводят процесс в растворах электролита в кислотостойких ваннах (напр. из винипласта или фарфора), изделия загружают в ванны на подвесах их титана. Технологических процесс электрохимического полирования: монтаж - загрузка изделий — электрополирование - промывка в холодной дистиллированной воде (1-я ванна) - промывка в дипасиивирующем растворе - промывка в дистиллированной воде последовательно в двух ваннах (2-я и 3-я) - демонтаж изделий - промывка -сушка - взвешивание - контроль. Электрохимическим полированием можно обрабатывать изделия практически любой формы. Изменяя же плотность тока и содержание компонентов электролита, можно полировать определенные участки поверхности изделий. Электрохимическое полирование позволяет также экономить драгоценные металлы (в среднем снимается слой 1-2 мкм) После ЭХП литых изделий на поверхности могут быть обнаружены трещины, раковины, поры, которые были скрыты при предшествующих операциях. ЭХП серебра сдерживается тем, что традиционно серебро полируется в опасных для здоровья и экологически вредных цианистых электролитах. Возможно применение нецианистых электролитов, например тиосульфатного, аммиачно-нитратного, хроматного. Обработку рекомендуется осуществлять на прерывистом токе. Но качество результирующей поверхности не достаточно для использования ЭХП в данных электролитах в качестве финишной операции.

Билет № 28 1.3 Краткая аннотация изделия Данные серьги выполнены в стиле модерн. Новый стиль окончательно оформился к началу 90-х годов XIX века. По-французски название звучит как «ар нуво» (Art Nouveau – новое искусство), по-русски – «модерн». Новизна модерна сразу же оказалась несомненной. Он принес не только свои излюбленные мотивы, которые вполне могли затеряться среди прежних, но и небывалые ритмы, особую нервную подвижность, беспокоящую глаз и привлекающую внимание. Живая, своевольная линия господствует в орнаменте модерна, получая в своем упрямом беге невиданную свободу. Так строится и решетка ограды, и контур витража из бледноокрашенных матовых стекол, и рисунок обоев, и рамка книжной обложки, внутри которой даже шрифт получает те же качества своеобразного узора – текучесть сплетающихся линий, капризные переломы и изгибы, декоративную слитность строки, ритмичной, как линейный орнамент. Впрочем, гибкостью линий не исчерпывается арсенал выразительных средств этого орнамента. Он знает и заполнение плоскостей густой фактурной рябью прорезной листвы каштана или дуба, и даже жесткие геометрические формы. Однако и в геометрические мотивы модерн умеет привнести свойственные ему черты беспокойного напряжения. Правильные окружности помещаются одна в другую эксцентрично, сбивая привычную симметрию. Нарушается регулярность в сетке треугольников или квадратов, они будто неравномерно, рывками захватывают поверхность. При всем многообразии произвольных орнаментальных форм модерн сохраняет всюду это свое основное стилистическое качество: ритмическую экспрессию, напряженность, эмоциональную насыщенность узора Отличительной чертой данного стиля является плавность и текучесть линий, лаконичность форм и законченность образа. Изделие изготовлено из белого золота ЗлСрПд585-225-160 и желтого золота ЗлСрМ585-280. В качестве вставок - фианиты. Используем крапановую и корнеровую закрепку. Данное ювелирное изделие отражают творческую индивидуальность своего обладателя, эстетический вкус и соответствие духу времени. Белый цвет золота, модного сегодня, придаёт украшению особую ценность и выгодно оттеняет негаснущие огни бриллиантов. Игра света камней и сочетание желтого и белого золота – две главные составляющие ювелирного украшения. 2.1 Разработать технологический процесс изготовления изделия. 2.1 Технология - литье по выплавляемым моделям, использование вставок камней и двух видов закрепки. Сущность ЛВМ заключается в том, что модель после ее заформовки в опоке удаляется из последней путем нагрева. При этом нет необходимости разбирать форму для извлечения модели. Способ позволяет формовать любые по сложности изделия целиком, обеспечивая при этом чистоту поверхности и точность воспроизведения ажурного рисунка с минимальными потерями драгоценного металла (доли %) и рациональным использованием ручного труда. Особенно эффективен этот метод при получении мелких и тонкостенных отливок. Использование пластичных резиновых пресс-форм и формовочных материалов на основе гипса с принудительной заливкой металла в форму, позволяет получить точное качество и форму рисунков. При литье по выплавляемым моделям с принудительной заливкой металла применяются различные литейные установки: центробежные л. у., вакуумные и т.д. Крапановая закрепка - процесс закрепления вставки в касте при помощи крапанов — приливов (стоек) металла, выступающих над верхней кромкой каста Крапановая закрепка применяется для закрепления практически всех видов вставок из драгоценных, полудрагоценных и поделочных камней. Крапановая закрепка обеспечивает лучшее по сравнению с глухой закрепкой освещение вставки, позволяет увидеть ее форму и огранку, а в случае необходимости легко произвести профилактический осмотр (осуществить промывку вставки). Ювелирные украшения с крапановой закрепкой вставок производят впечатление ажурных, легких. Крапановая закрепка является самым распространенным видом закрепки, она применяется примерно в 50 % всех изделий со вставками, выпускаемыми в нашей стране. Корнеровая закрепка - процесс, когда закрепление вставки осуществляется при помощи корнеров, поднятых штихелем из металла изделия, а сама вставка укладывается в гнездо — опорный поясок в отверстии изделия. Наиболее часто корнеровая закрепка применяется для закрепления прозрачных вставок, так как освещение их возможно и сверху и снизу. Особенно же незаменим этот вид закрепки в многокаменных изделиях, когда сочетание цвета многочисленных вставок, корнеров и специально вырезанного на боковой стороне каста сквозного узорчатого рисунка придает изделиям особую нарядность, зрелищность и привлекательность.

2.2.Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия. Основные материалы. В ювелирной промышленности для изготовления золотых изделий используют в большинстве случаев сплавы системы золото-серебро-медь, которые могут содержать добавки никеля, палладия, цинка, индия, кобальта, кадмия, бора. Для изготовления ювелирных изделий применяют сплавы золота 750°, 585°, 583°, 375°, 333°. Соотношения серебра и меди определяет цветовые оттенки сплавов и их механические свойства. Данное изделие получаем методом литья с использованием сплавов золота двух цветов (желтого и белого). Сплавы 585° и 750° подвергаются всем видам холодной обработки и литья, хорошо паяются и могут иметь различные оттенки в зависимости от легирующих добавок. Наилучшие литейные свойства имеют сплавы с соотношением серебро-медь 1:1. Также, исходя из стоимости металла для изготовления серег из сплавов золота двух цветов выбираем сплав 585°. Наиболее широко в ювелирной промышленности применяются сплав ЗлСрМ585-300 желтого оттенка с содержанием Аи -58,5%, Ag - 30%, Си - 11,5% и слав белого золота ЗлСрПд585-225-160 с содержанием Аи -58,5%, Ag - 25,5%, Pd - 16%. Температура плавления сплавов 870-990°С. Сплавы обладают хорошими технологическими свойствами, имеют красивый внешний вид, высокие коррозионные и механические свойства. На этот сплав не действует азотная кислота. На воздухе не тускнеет, хорошо поддается пайке. Имеет хорошие литейные свойства. Вставки. Фианит один из самых дешевых заменителей природных ювелирных камней, при этом его физические и оптические характеристики приближаются к бриллианту. Обладает хорошей огнеупорностью, химической стойкостью и высокими оптическими показателями. Имея такие хорошие характеристики, сходные с некоторыми драгоценными камнями, он стоит намного дешевле их. Кроме того, существуют фианиты различных цветов и оттенков, что расширяет возможности дизайнера. Вспомогательные материалы. Припой. Для пайки золотых ювелирных изделий используют твердые припои на основе золота. Для понижения температуры плавления в состав твердых припоев вводят цинк и кадмий. Эти припои отличаются высокой коррозионной стойкостью. Цвет припоев для золота определяется в основном из соотношения меди и серебра в их составе. Содержание основного металла в составе припоя должно соответствовать установленной пробе припоя. Припой выбирается исходя из цвета, пробы основного металла и разницы температур плавления припоя и основного металла (она должна быть не менее 50°С). Выбираем среднеплавкий припой П3л585-П с содержанием Аи - 58,5%, Ag - 12,3%, Сu - 20,7%, Zn-8,5 и рабочей температурой плавления 800°С. Исходя из условий технологического процесса: Материал для мастер-модели берем мельхиор и припой ПСр45 В качестве материала для резиновой пресс-формы используем силиконовую композицию, специально разработанную для технологии литья по выплавляемым моделям фирмы Castaldo Red Label для изготовления тиража восковых моделей наиболее подходит универсальный инжекционный воск красного цвета марки F.E. Knight Сastaldо - Super Cera.Формовочную массу для изготовления литейной формы используем марки Satin Cast 20. Для шлифования и полирования. Применяется наждачная бумага различной зернистости, различные диски на основе оксида алюминия- для грубой шлифовки, на основе карбида кремния- для средней и тонкой. Керамические и пластиковые наполнители для галтовки.Также применяются пасты состоящая из тонких абразивных порошков. Шлифовальные и полировальные материалы: паста для полировки красная грубая DIALUX, Паста для полировки голубая тонкая DIALUX, наждачная бумага. Флюсы Нагретые металлы быстро соединяются с кислородом и образуют пленку из окислов. Для растворения окислов и предотвращения дальнейшего окисления при пайке применяют флюсы. Борная кислота H3BO4- Белое кристаллическое вещество, необходима для приготовления флюса при пайке. Бура Na2B4O7*10 H2O- натриевая соль тетраборной кислоты. Используется как флюс при пайке металлов. В соотношении 1:1. Кислоты. Раствор 30-40% лимонной к-ты применяется для отбеливания изделий после пайки. при температуре 60-70С. Время отбеливания 3-5минут. 50%- водный раствор соляной кислоты- отбеливает литейный блок.

2.3

2.4. Технология добычи золота, получение сплавов и слитков. Золото - мягкий, легко тягучий металл желтого цвета с сильным блеском. В химическом отношении золото отличается малым сродством с другими элементами. С кислородом воздуха непосредственно не соединяется. При нормальной температуре на него оказывают действие хлор, бром и фтор. В природе главным образом встречается самородное золото -сплавы с серебром, медью и другими металлами, значительно реже - химические соединения золота с теллуром и селеном. Самородное золото имеет вид кристаллов, чешуек, пластинок или волокон, а также зерен и кусков массой до 40 кг. Золотую руду чаще всего добывают из золотосодержащего серого колчедана в жильных месторождениях, а также в рассеянных вкраплениях в массе различных горных пород. Нередко золото находят в серебряно-свинцовых и кварцевых рудах. Извлечение золота из песков россыпных месторождений сводится к предварительному разрыхлению с последующей промывкой на шлюзе, представляющим собой наклонный желоб, покрытый перфорированными стальными листами, на которых задерживаются частички золота при промывке водой золотоносных песков. Более совершенными способами являются: отсадка, производимая с помощью отсадочных машин, и добыча при помощи сложных агрегатов, в которых совмещается добыча и извлечение золота. Извлекают золото из руд методами цианирования, амальгамирования, а также при пирометаллургической обработке руд цветных металлов. Цианирование - способ извлечения золота из руд путем их растворения в слабых растворах цианистых натрия и калия. Это наиболее распространенный способ обработки золотых руд. Амальгамация -способ извлечения золота из руд при помощи ртути. При смачивании ртутью золото образует амальгаму и в таком виде отделяется от породы. При пирометаллургической обработке руд некоторых цветных металлов содержащееся в них золото дает сплав с извлекаемым металлом. В дальнейшем с помощью электролитического рафинирования золото выделяют в виде шламов. Последующая переработка шламов позволяет получить золото в чистом виде. Сплавы золота получают, используя в качестве легирующих элементов серебро, медь, платину, палладий, цинк, кадмий. Количество легирующих элементов сплавов и припоев должно соответствовать ГОСТ 6835 - 72. Наиболее часто для изготовления ювелирных изделий используют тройные сплавы системы золото-серебро-медь; реже - двойные сплавы систем: золото-серебро и золото-медь. В отдельных случаях, когда необходимо получить различно окрашенные сплавы золота, в них добавляют платину, палладий, кадмий, серебро, цинк, никель, медь и другие металлы. Так, прибавка меди придает золоту цвета от желтого до красного, прибавка серебра - от бледно-зеленого до почти белого цвета, прибавка кадмия - зеленый цвет, прибавка палладия - бурый или белый, прибавка платины - белый, прибавка никеля бледно-желтый. Плавку золота и его сплавов производят, как правило в графитно-шамотных тиглях на высокочастотных индукционных установках различной мощности. Сплавы золота с высоким содержанием платины или палладия плавят в алундовых тиглях, так как оба металла склонны поглощать углерод из материала тигля.

2.5.Изложить технологию и существующие методы пробирования драгоценных металлов и сплавов. Существует несколько методов определения проб драгоценных металлов и их сплавов. К ним относятся опробирование на пробирном камне (кремнистом сланце), купелирование в муфельной печи, химико-аналитические методы. Самый простой способ - капельный, состоящий в нанесении на испытуемое изделие раствора хлорного золота или хромпика, азотно-кислого серебра, йодистого и железистосинеродистого калия. Чаще всего применяют опробирование на пробирном камне. Определение пробы драгоценных металлов этим методом осуществляют в следущем порядке. Поверхность пробирного камня, натурального или синтетического, слегка смазывают миндальным, ореховым, кедровым или другим растительным маслом, а затем протирают насухо. После этого сплавом, проба которого должна быть определена, и пробирной иглой (эталоном с известным содержанием золота) на поверхности камня натирают полоски одинаковой по силе нажатия плотности. Соответствующим реактивом эти полоски смачивают (поперёк). Спустя 20-30 секунд реактив осторожно подсушивают, убирая излишки фильтрующей бумагой, и сравнивают его действие на полосках, оставленных испытуемым сплавом и пробирной иглой. Содержание золота в сплаве определяют по интенсивности окраски пятна, образовавшегося под действием реактива на полосках: чем интенсивнее окраска пятна, тем меньше золота в сплаве. Более светлое пятно подтверждает и более высокую пробу сплава; одинаковая окраска пятна на полосках сплава и иглы говорит о совпадении их проб. Купелирование в муфельной печи проводится в следующем порядке. Королёк из металла прокатывают через вальцы. Полученный лист кладут в свинцовую купель и ставят в муфельную печь с заданной температурой. Лигатура выгорает и ничего не остается. Образец взвешивается до и после проведения процесса на точных весах. Проба рассчитывается исходя из этого.

Билет№29 Колье из сплавов золота двух цветов в стиле авангард, построение с использованием контрастных соотношений 2.1 Технология-литье по выплавляемым моделям, вставка камней фантазийной формы. Литьё — технологический процесс изготовления отливок, заключающийся в заполнении литейной формы расплавленным материалом (литейным сплавом, пластмассой, некоторыми горными породами) и дальнейшей обработке полученных после затвердевания изделий. Известно множество разновидностей литья: в песчаные формы (ручная или машинная формовка); в стержневые формы в многократные (цементные, графитовые, асбестовые формы); в оболочковые формы; по выплавляемым моделям; по замораживаемым ртутным моделям; центробежное; в кокиль; литьё под давлением; по газифицируемым моделям; по выжигаемым моделям; вакуумное литьё. Литьё по выплавляемой модели Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях изготовления деталей высокой точности (например, лопатки турбин, и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае — из воска) изготавливается точная модель изделия и литниковая система.Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50% стеарина и 50% парафина, для крупногобаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т.д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку. В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей. Процесс литья по выплавляемым моделям базируется на следующем основном принципе: • Копия или модель конечного изделия изготавливаются из легкоплавкого материала. • Эта модель окружается керамической массой, которая затвердевает и образует форму. • При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется. • Затем в оставшуюся на месте удаленного воска полость заливается металл, который точно воспроизводит исходную модель отливки. При наиболее распространённом литьё в песчаные формы изготовляется литейная модель (ранее — деревянная, в настоящее время часто используются пластиковые модели, полученные методами быстрого прототипирования), копирующая будущую деталь. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу (сушильной печи). Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), проводят термообработку, Литьём называют также продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с использованием литья. Литье по выплавляемым моделям Сущность технологии литья по выплавляемым моделям состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. В пресс-формы (обычно металлические) запрессовывают модельный состав, который после затвердевания образует модели деталей и литниковой системы. Модельный состав удаляют, чаще всего выплавляя его в горячей воде (отсюда и название способа — литьё по выплавляемым моделям). Полученные оболочки прокаливают при температуре 800—1000°С и заливают металлом. Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 4—6-му классам чистоты, и с высокой точностью размеров по сравнению с другими способами литья. Размеры отливок, полученных литьем по выплавляемым моделям, максимально приближены к размерам готовой детали, вследствие чего за счёт сокращения механической обработки снижается стоимость готового изделия. фантазийная огранка отнюдь не последняя по красоте - фантазийная огранка, которая включает в себя элементы комбинированной с добавлением клиньев и других разнообразных форм фасет. <Фантазийным> способом изготавливают вставки необычных очертаний - сердца, капли, звезды, цветка, челнока, герба и т.п. Фантазийная (содержит все формы граней, включая несимметричные и искаженные, применяется для получения нестандартных форм вставок) Сердце- Сердцевидная форма, образованная множеством мелких клиновидных граней Маркиза (челнок)-Заостренный с обеих сторон эллипс Подвесок-Удлиненно-каплевидная форма Груша-Яйцевидная форма 2.2 Выбрать и обосновать выбор основных и вспомогательных материалов. При изготовлении колье используется золото двух цветов 585 пробы, они отлично сочетаются друг с другом. Контрастное сочетание этих двух сплавов ярко выражают используемый стиль – авангард. Белое золото — ювелирный материал, сплав золота с другими компонентами (такими как платина, палладий или никель), которые окрашивают его в белый цвет. Белое золото Самое благородное белое золото – это сплав золота с платиной (платиновое золото). Такой сплав еще самый прочный и… самый дорогой. Еще белое золото получают как сплав золота с палладием, золота с серебром или золота с никелем. Но ношение украшения из никелевого сплава чревато аллергией или дерматитом. У такого сплава еще едва уловимый желтоватый оттенок, и это самый неблагородный вид белого золота. Как понять, благороден ли сплав? «Благородным» белым золотом считается сплав чистого золота с благородными металлами: платиной, палладием. «Неблагородным» – сплав золота с цветными металлами, например с тем же никелем. Между прочим, в странах ЕС уже действуют стандарты, ограничивающие содержание никеля в сплаве белого золота. Поэтому все чаще никель заменяется палладием. Такой сплав дешевле, чем белое золото с платиной. Нейтральное белое золото выигрышно смотрится как с вечерним платьем, так и с повседневным нарядом. Считается, что оно подходит практически всем. Белое золото считается более стойким к атмосферным явлениям, чем желтое. К тому же оно более пластично и выигрышно смотрится с драгоценными камнями, за что и любят ювелиры. Сейчас белое модно как золото для обручальных колец, хотя… как раз кольца из желтого золота – это символ вечной любви супругов. Желтое золото, классическое золото Желтое золото... По настоящему яркое, солнечное, в общем золотое. Это цвет царских корон и обручальных колец. Именно за цвет небесного светила желтое золото с давних времен ценилось и приобрело славу драгоценного металла, а также стало символом королевской власти и богатства. Желтое золото, как и белое, популярно в качестве металла для обручальных колец. Считается, что желтое золото лучше всего символизирует теплоту и любовь супругов. Сейчас можно встретить как наше желтое золото, с красноватым отливом, так и более нежного, лимонного оттенка золото из Европы.Не смотря на огромную популярность основного «конкурента» желтого золота – белого сплава, все же в последних коллекциях ведущих домов, таких как Buccelatti, Tiffany & Co, Cartier и Dior, преобладает желтый цвет.Желтое золото – это проверенная веками классика. Его не спутаешь ни с каким другим драг. металлом, как его белого собрата. Оно не терпит двойственности.Желтому золоту не нужны ни изысканные орнаменты, ни драгоценные камни, ни какие-либо другие прибавки. Оно говорит само за себя. Еще два немаловажных преимущества солнечного сплава – это более низкая цена по сравнению с белым золотом и большая долговечность. Белое золото может со временем пожелтеть, его необходимо периодически покрывать родием. Желтому золоту не нужен такой строгий уход. Лигатура К333МС4 прекрасно подходит для производства ювелирных изделий из белого золота 375 585 и 750 пробы способом литья. Лигатура К333МС4 обладает высокой стойкостью к окислению. Лигатура 445М Универсальный сплав предназначен для любых видов литья, как с камнями, так и без камней, с применением любых видов литейного оборудования, включая вакуумные и центробежные машины. 2.3Технологический процесс изготовления изделия.

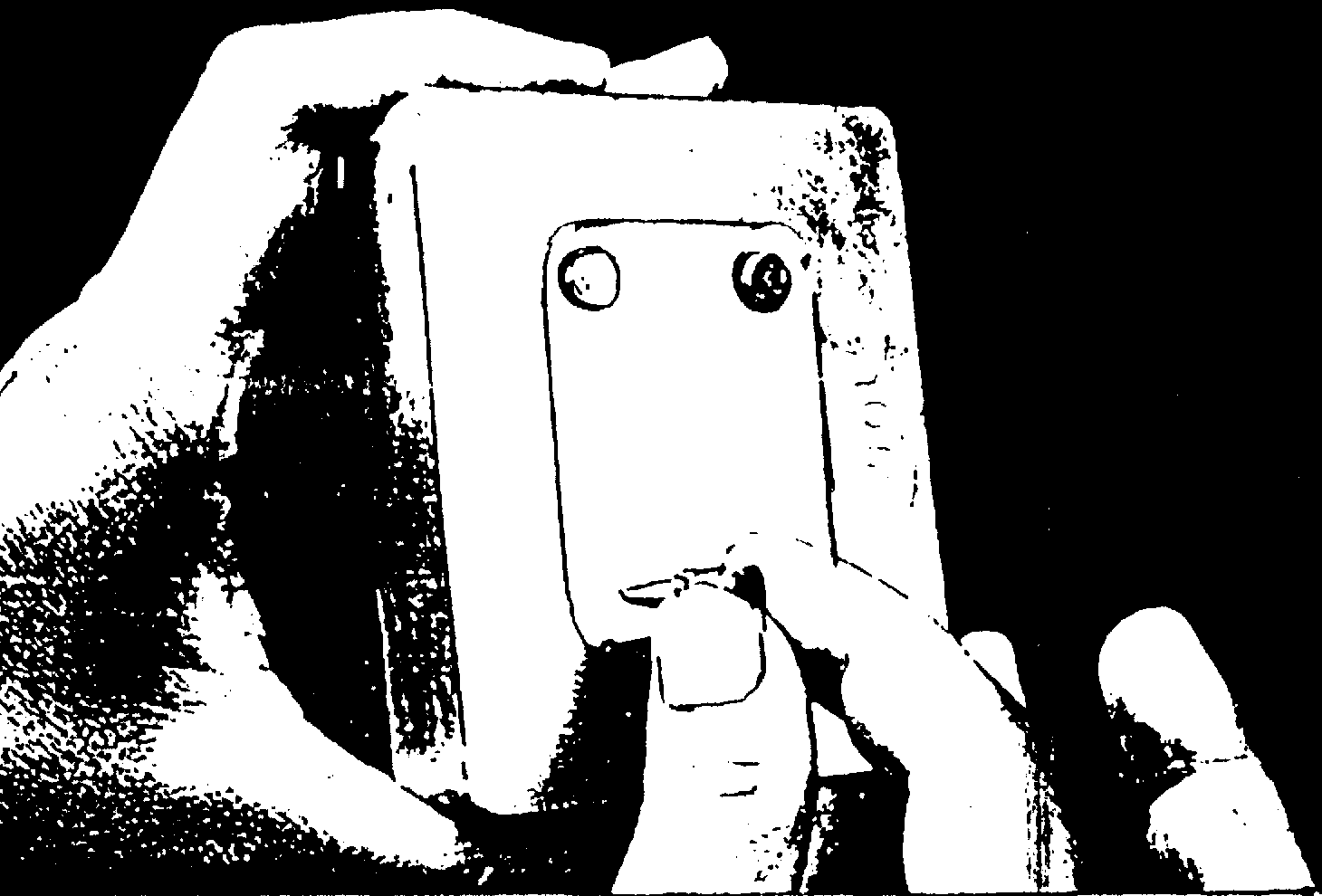

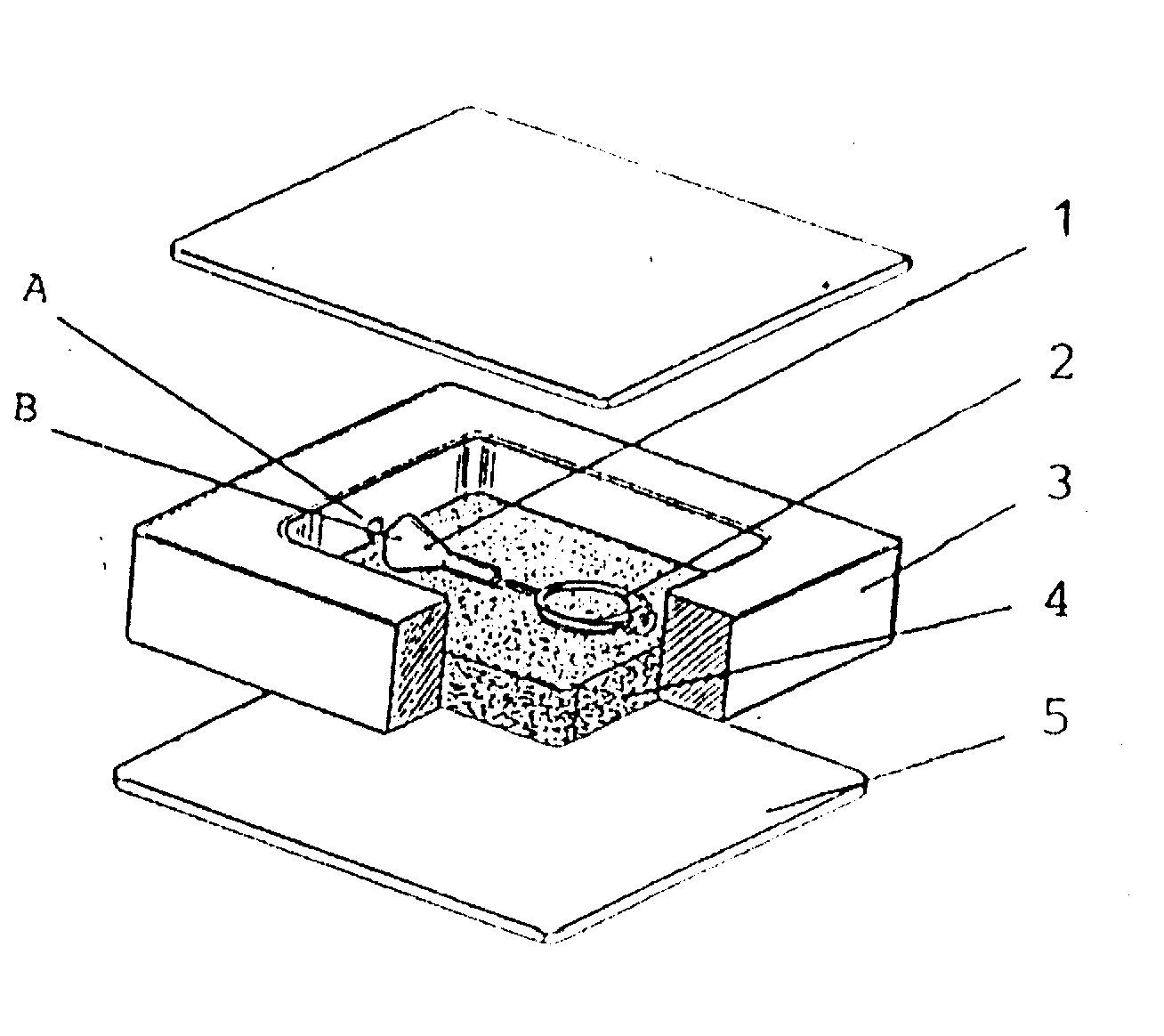

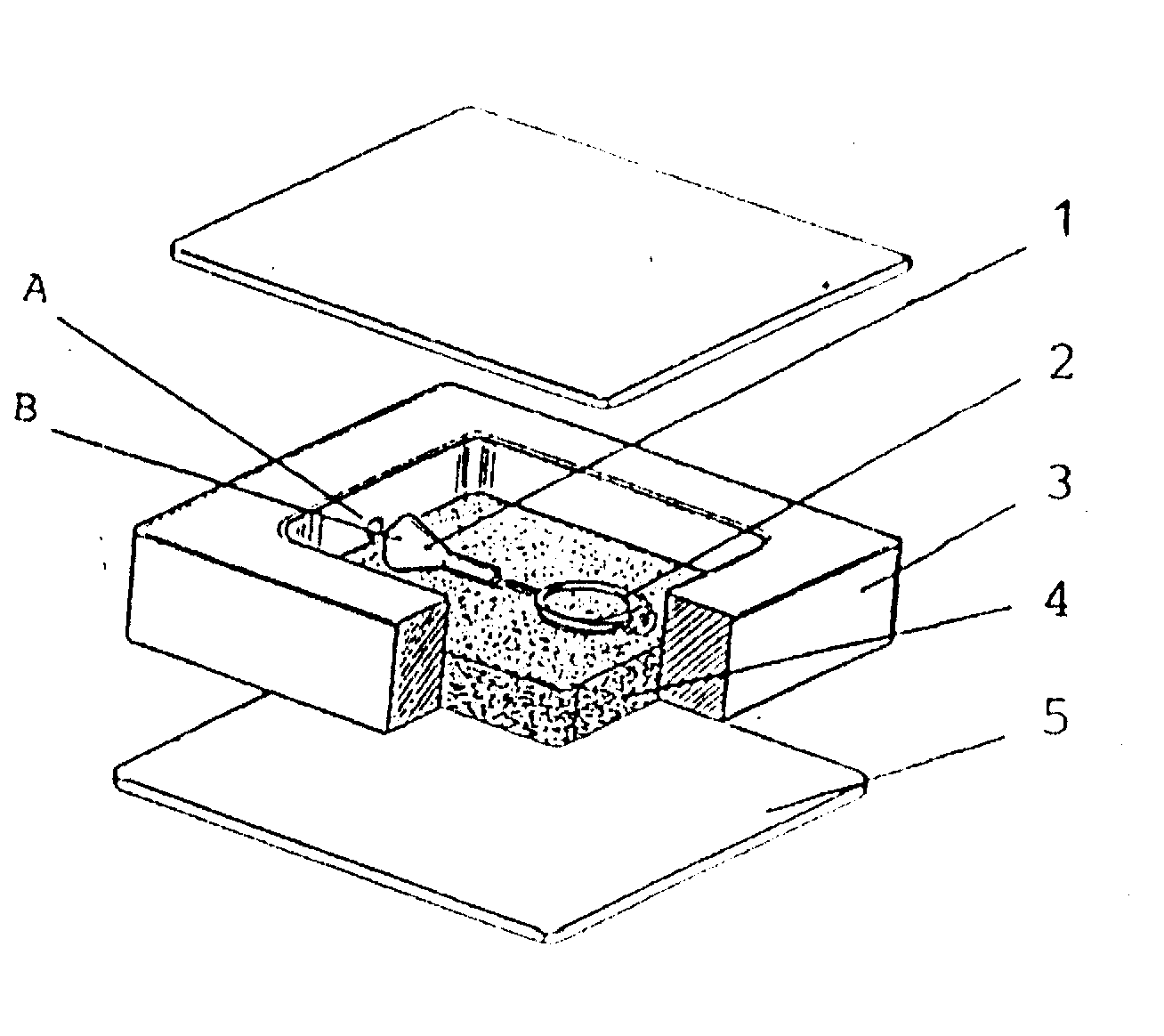

* Операции № 4-14 провести для всех деталей мастер-модели. 2.4Подробно описать технологию изготовления резиновых пресс-форм…

Оборудование: вулканизатор Chinetti VU-220-DGT. Регулятор температур - цифровой. Максимальная температура - 200 С. Габариты 360х165х530 мм. Размер пластин - 220х150 мм. Мощность - 700 Вт. Электропитание - 220 В. Оснастка: обоймы 115х90х45 мм., 75х50х45 мм., опорные штыри. Инструмент: скальпель, пинцет обратный, лупа х6. Расходные материалы: Резина вулканизационная Castaldo Super High Strength. При изготовлении резиновой пресс-формы следует учитывать свойства и параметры мастер-модели, знать специфику и следствия физических процессов, протекающих в ходе вулканизации, а также другие технологические особенности: размерная усадка каучуковых матриц, воска и отливаемого изделия; разница в толщине различных частей изделия и препятствия, возникающие при кристаллизации металла; точки изделия, к которым можно подводить литники для изготовления изделия без нарушения его рисунка. Эти точки должны удовлетворять требованиям нормальной заливки металла; Также требуется строгое следование технологическим режимам. Некоторые из них указываются производителем резины, некоторые определяются экспериментально, опираясь на выше приведенные особенности. Наиболее важны предварительные операции по подготовке обойм и резины. Для этого обоймы тщательно обезжириваются и сушатся перед закладкой резины, в процессе которой также следует избегать загрязнения резины любого вида жирами (в т.ч. кожным), поскольку это пагубно сказывается на свойствах силиконовых эластомеров и может привести к расслоению пресс-формы. В данном случае применятся синтетическая силиконовая листовая резина Castaldo Super High Strength, специально разработанная для тиражирования восковых моделей ювелирных изделий. Обладает исключительной прочностью на разрыв и долгой памятью формы. Резина не воздействует с материалом модели, что значительно улучшает качество поверхности. Для отделения восковок от резиновой формы, не требуется использования силиконового спрея – форма уже содержит компоненты, способствующие легкому отделению восковок от резины. Т вулканизации 165-177С из расчета 15 мин. на каждый слой. Не допускается смешивание силиконовой резины с другими составами на основе природного каучука (Gold, White, No-Shrink Pink). Перед закладкой резины формы предварительно прогревают. При закладке резины в формы следует использовать опорные штыри (рис.4), что упрощает дальнейшее позиционирование частей пресс-формы при инжекции воска. Для удобства последующих операций инжекции можно применять металлический конус (рис.1), в качестве дополнения к литниковой системе модели. Необходимое количество резины также определяется экспериментально и выбирается исходя из оптимального соотношения расхода материала и конечного качества пресс-формы.(рис.2,3) После сборки обоймы, выбирается температурный режим, вданном случае это 165-1700 , который поддерживается в течение всего процесса вулканизации. Среднее время вулканизации составляет около 2 минут на каждый мм. толщины, Castaldo SuperHigh Strength вулканизируется 15 минут на 1 слой резины. Имея одинаковые по высоте обоймы можно проводить вулканизацию обеих частей модели одновременно. По завершении вулканизации извлекаются опорные штыри и осуществляется резка каучука. Для удобства используют щипцы обратные для резки пресс-форм.После резки каучука извлекается металлическая модель (рис.6). Вставляются на место опорные штыри. После этого матрицу можно использовать для изготовления тысяч изделий, не сомневаясь в точности закрытия матрицы. Порядок выполнения операций при изготовлении резиновых пресс-форм: Выбрать стремянку (обойму) в зависимости от габарита мастер модели. Подготовить мастер модель, закрепить в стремянке. Подготовить резину. Заполнить стремянку «сырой» резиной (эластомером). Позиционирование опорных штырей. Закрытие матрицы металлическими пластинами и последующий нагрев в вулканизаторе. Извлечение из стремянки. Резка резины. Извлечение мастер модели. Установка позиционирующих штырей. Пробная инжекция. Контроль качества. Складирование.

Рисунки и схемы:

Металлический конус Модель Стремянка вулканизации каучука Силиконовый каучук Крышка стремянки А. Отверстие в стремянке В. Опорный шрифт конуса

Рис.1

Рис.3Резка эластомера

Рис.4 Заполнение стремянки эластомером под или над моделью

Рис.5 Позиционирование опорных штырей

Рис.6 После резки каучука извлекается металлическая модель

2.5 Изложить технологию фантазийной огранки камня…

Тех. процесс огранки камня

Материал вставки – топаз. Выбор обосновывается привлекательными внешними свойствами и его схожестью с другими более дорогими минералами. Учитывая, что представленное изделие предположительно будет эксплуатироваться в условиях, исключающих возможные механические воздействия, выбранный камень – оптимально подходит для данного изделия. Вид огранки – «груша» отвечает стилистическим особенностям изделия, а также раскрывает вся игру света минерала. Процесс огранки начинается с расчета рациональных углов наклона граней камня. Расчет углов ограненной формы начинается с определения угла наклона граней павильона к плоскости рундиста α и угла наклона граней коронки β. Выбранные углы должны быть такими, чтобы как можно большая часть света, попавшая в камень, отражалась бы от нижней поверхности ограненного камня и выходила бы в воздух через грани коронки.

Для

полного отражения падающего на камень

луча необходимо соблюдение следующего

условия: луч должен упасть под углом

не менее критического для граненого

материала R, то есть α

Огранку производят на специализированных станках, оснащённых приспособлениями для получения качественной геометрии элементов камня. Камень перед огранкой специальной мастикой наклеивают на торец оправки. Состав мастики: 82% сургуча, 8% шеллака, 5% канифоли, 5% мела. Хвостовая часть оправки подходит к цанговым зажимам всех ограночных станков. На этой оправке камень проходит все этапы обработки. Вначале камень предварительно обрабатывают на станке типа «Люкс». Огранку, шлифовку и полировку производят на станках модели О126-А производства Арзнинского завода точных технических камней. Технологический процесс фантазийной огранки состоит из следующих основных операций: 1) сортировка и разметка сырья; 2) резка на заготовки; 3) наклейка заготовок;4) предварительная обработка заготовок; 5) наклейка заготовок; 6) огранка граней низа; 7) полировка граней низа; 8) переклейка; 9) окончательная заточка по рундисту; 10) полировка рундиста; 11) огранка граней верха; 12) полировка граней верха; 13) отклейка и очистка; 14) контроль качества. Перед резкой сырья на заготовки его рассортировывают на размерные группы по размерам кристаллов и внутренним дефектам. Затем каждая группа кристаллов размечается на заготовки с учётом их оптимальных размеров с целью наиболее рационального использования сырья при распиловке. Для резки камня применяют станки модели СРК-90 с алмазными отрезными кругами, частота вращения 7000-9000 об/мин, охлаждение - водяное. Марка и зернистость алмазного порошка 160/125. Для чернового съема материала и придания основной формы используются станки моделей ПА-1, ЭМ-917. Обработка ведётся алмазными кругами или валиками. Частота вращения инструмента 2000-3000 об/мин, заготовки – 5-20 об/мин, охлаждение - водоэмульсионное. После изготовления камень вместе с державкой помещают в камеру с температурой 35-38°С, при которой он отделяется от мастики на державке. Процесс окончательной обработки камня заканчивается его промывкой в ультразвуковой установке, либо кипячением в 15%-ном растворе тринатрийфосфата. Маршрутная карта изготовления изделия в условиях предприятия.

Билет №30 Детский посудный набор (чашка и ложка) из сплава на основе серебра, выполнен в изобразительном направлении. Годовая программа выпуска – 5000 штук. 1.3. Дать краткую аннотацию изделия и его композиционный анализ, отразив художественную ценность, оригинальность, пропорции, симметрию, ритм, пластику, динамику или статику всего изделия, или его отдельных элементов. 2. Разработать технологический процесс изготовления изделия. 2.1. Технология – листовая штамповка (вырубка, формовка, глубокая вытяжка), горячее эмалирование. 2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия. 2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту. 2.4. Определить технологические режимы вытяжки, выбрать коэффициенты вытяжки по операциям, определить деформирующее усилие по операциям, определить усилие прижима по операциям, рассчитать исполнительные размеры матрицы и пуансона для последней операции вытяжки, рассчитать размеры заготовки. 2.5. Выбрать и обосновать марку инструментального материала для изготовления матрицы. 2.1Технология – листовая штамповка (вырубка, формовка, глубокая вытяжка), горячее эмалирование. Листовая штамповка. Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты). Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности. При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Cu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др. К преимуществам листовой штамповки относятся: возможность получения деталей минимальной массы при заданной их прочности и жесткости; *достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием; сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины); хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве. Эмаль представляет собой легкоплавкое стекло сложного состава, предназначенное для наплавления на металл. Сложный состав эмали обеспечивает прочное сплавление с металлом изделия. По своему химическому составу это — соли кремниевой кислоты, в которые в виде компонентов вводятся окислы свинца, кремния, калия, бария, натрия, трехокиси мышьяка, сурьмы и окислы красящих металлов. 2.2 Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия Для изготовления изделия используется сплав СрМ925. Из-за высокого содержания серебра в сплаве и высоких механических свойств оно нашло широкое распространение во многих странах. Сплав пригоден для эмалирования и чернения. Наиболее широко сплав используется для изготовления ювелирных изделий и столовых принадлежностей. Температуры ликвидуса и солидуса этого сплава составляют 896 и 779оС соответственно. Сплав СрМ925 выше температуры 760оС представляет собой гомогенный твёрдый раствор меди в серебре. Однако обычная структура промышленных отливов состоит из первичного обогащенного серебром твёрдого раствора и небольшого количества эвтектики. При охлаждении отливки до комнатной температуры растворимость меди в серебре уменьшается, и выпадает вторичная фаза, представляющая собой обогащенный медью твердый раствор. Таким образом, обычная литая структура сплава состоит из вторичного твёрдого раствора на основе серебра, выпадающего из него твёрдого раствора на основе меди и эвтектики α + β. Обработка давлением отжиг изменяют литую структуру сплава. Обработанный давлением сплав состоит из серебряной матрицы, в которой растворено небольшое количество меди и частиц меди, содержащих в растворе небольшое количество серебра. Сплав СрМ925 может упрочняться искусственным старением обычным способом, то есть нагревом до температуры 745оС, закалкой в воду и старением при температуре 300оС. Прочность сплава при этом повышается с 60 до 160 кг/мм2. Однако, эта операция проводиться редко из-за склонности сплава к образованию крупнозернистой структуры. В качестве декоративного покрытия рекомендуется использовать эмаль. Эмаль представляет собой легкоплавкое стекло сложного состава, предназначенное для наплавления на металл. Сложный состав эмали обеспечивает прочное сплавление с металлом изделия. По своему химическому составу это — соли кремниевой кислоты, в которые в виде компонентов вводятся окислы свинца, кремния, калия, бария, натрия, трехокиси мышьяка, сурьмы и окислы красящих металлов. Цвет эмалей может быть самым разнообразным, что достигается за счет введения в сплав необходимых для получения заданного цвета красителей. Выделяют эмали холодные и горячие, прозрачные и непрозрачные. Непрозрачность достигается при помощи введения в состав эмали оксида олова, мышьяка, фосфорной кислоты. Наиболее часто ювелирами используются горячие эмали, которые наносятся на изделие с помощью обжига. Эмали непрозрачные: фиолетовая (760-860°С), синяя (740-820°С), красная (740-800°С), розовая (760-820°С). Припои: ПСр-70-I; t пл.= 770-7800 C, 70%Ag, 30% Cu, ПСр-70-II; t пл.= 745-7650 C, 70%Ag, 26,4%Cu, 3,6%Zn. Температура плавления припоя должна быть на 50 °С меньше, чем у основного металла При монтировке изделия требуется борная кислота и бура для приготовления флюса. При вытяжке рекомендуется применять растворы для травления (HNO3конц 500 г/л , HCl 500 г/л) и обезжиривания (натрий едкий 5- 10 г/л, сода 25 г/л, тринатрий фосфат 50 г/л). 2.5 Выбрать и обосновать марку инструментального материала для изготовления матрицы. Рабочие детали штампов (матрицы и пуансона) подвергаются ударной нагрузке с сильной концентрацией напряжений на рабочих кромках или на рабочей поверхности. Поэтому к материалу пуансонов и матрицы предъявляются требования высокой или повышенной твердости и износоустойчивости при наличии достаточной вязкости. Стали, применяемые для изготовления рабочих частей штампов холодной штамповки, делятся на следующие группы: Углеродистые, инструментальные стали небольшой прокаливаемости (диаметр до 25 мм): У8А, У10А, У8,У10. Легированные стали повышенной прокаливаемости (диаметр до 40 – 50 мм): Х(ШХ15), Х09(ШХ9), 9Х,9ХС, 9ХФ, ХВГ, 9ХВГ, ХГСВФ. Высокохромистые стали высокой прокаливаемости (диаметр до 80 мм): высокой износоустойчивости, малодеформируемые при закалке : Х12Ф1, Х12Ф, Х12М, Х12, Х6ВФ, ХГ3СВФ. Легированные стали повышенной вязкости (при твердости HRC 56 - 58): 4ХС, 6ХС, 4ХВ2С, 5ХВ2С, 5ХВГ. Для изготовления вытяжных матриц рекомендуется выбирать У10А, Х12, ВК8,модифицированный чугун, МСЧ32- 52. Высокохромистые стали обладают высокой прокаливаемостью и закаливаемостью, что позволяет использовать их для штампов больших сечений и применить закалку с умеренным охлаждением, что уменьшает деформацию изделия. Высокохромитстые износоустойчивые стали имеют некоторые различия по механическим свойствам после закалки. Сталь Х12Ф1 несколько пластичнее сталей Х12Ф и Х12М. но сталь Х12М имеет несколько более высокую твердость и большую износоустойчивость. Сталь Х12 при высокой твердости обладает несколько меньшей вязкостью и применяется для штампов простой формы, которые работают без значительных ударных нагрузок, но от которых требуется повышенная износоустойчивость. Для вытяжных штампов рекомендуется применять стали Х12, Х12Ф1 с азотированием поверхности при твердости наружного слоя HRC 68 – 69 и твердости закаленного подслоя HRC 58. Стали этой группы подвергаются закалке, с нагревом до высоких температур (Х12М, Х12Ф,Х12 : 1020 – 1040 С ; Х12Ф1 : 1070 – 1090 С) и низкому отпуску (150 – 170 С). Твердость HRC 61 – 63. Согласно приведенным выше рекомендациям выбираем для изготовления матрицы сталь марки Х12. Определение размеров исходной заготовки Диаметр заготовки определяют из условия равенства площадей:

Отсюда:

При расчете действительного диаметра заготовки учитывают, что край вытянутого изделия имеет волнообразный профиль (фестоны), который надо удалить. Диаметр заготовки можно определить аналитическим, графическим и графоаналитическим методами. При расчете по аналитическому методу поверхность детали определяют как сумму поверхностей составляющих ее простых геометрических фигур. Расчет ведется по срединной поверхности детали.

При этом:

H/d

f

f

f

F

D

Выбор коэффициентов вытяжки по операциям

Значения

коэффициентов вытяжки зависят от

пластичности материала, относительной

толщины листа S/ Проектируемый технологический процесс вытяжки должен содержать минимально возможное число операций. Это обеспечивается на каждой операции таким изменением поперечного сечения заготовки и таким уменьшением толщины стенки в опасном сечении, чтобы напряжение и деформации, возникающие в материале, не приводили к его разрушению. Допускаемая величина вытяжки определяется предельным коэффициентом вытяжки:

где

Коэффициенты

вытяжек при [S/ [1,5/108,43]100% = 1,4 Выбираем по таблице [1, с.6, табл 3]

4.3 Расчет размеров полуфабрикатов по операциям вытяжки Диаметры полуфабрикатов по переходам вытяжки определяются согласно зависимостям:

Расчетные размеры полуфабрикатов по операциям:

Высота полуфабрикатов по операциям вытяжки определяется по формуле:

Вытяжку данной детали проводят в 2 операции.

4.4 Определение усилия прижима по операциям вытяжки Усилие прижима для первой операции вытяжки определяют по формуле:

Где

Q – усилие прижима, МН, k – коэффициент

вытяжки, S – толщина материала, м,

Деформирующее усилие определяется по формуле:

Где

Р – деформирующее усилие, МН, d –

наружный диаметр детали после

соответствующей операции вытяжки, м,

Радиус

закругления матрицы на 1-ой стадии

вытяжки принимаем

На последующих операциях вытяжки радиус закруглений матрицы определяют по формуле:

На последующих операциях вытяжки усилие прижима определяется по формуле:

Где

Выбор технологического оборудования При выборе процесса исходят из следующих соображений: Величина хода ползуна пресса должна соответствовать технологической операции Номинальное усилие пресса должно быть больше усилия, требуемого для штамповки Мощность пресса должна быть достаточной для выполнения работы, необходимой для данной операции Пресс должен обладать достаточной жесткостью Закрытая высота пресса должна быть больше или соответствовать закрытой высоте штампа Габаритные размеры стола и ползуна пресса должны давать возможность установки и закрепления штампов и подачу заготовки Число ходов пресса должно обеспечивать достаточно высокую производительность штамповки Удобство и безопасность обслуживания пресса Для изготовления данной детали используется пресс двойного действия, который имеет 2 независимых ползуна и применяется для вытяжных работ. При вытяжке на прессе двойного действия усилие внутреннего ползуна должно быть не менее деформирующего усилия Р, усилие внешнего ползуна – не менее усилия прижима Q. В этом случае усилие внутреннего ползуна в момент начала вытяжки должно быть не менее 140 кН, усилие внешнего ползуна – не менее 45 кН, ход внутреннего ползуна не менее 130мм. Проектирование и расчёт штампа Выбор конструктивной схемы штампа Вытяжку осуществляют на прессах простого и двойного действия. Вместе с тем в штампах могут предусматриваться дополнительные элементы, обеспечивающие двойное действие, при установке на прессе простого действия и соответственно тройное действие при установке на прессах двойного действия. Возможны также конструкции штампов, обеспечивающие многократное действие. Штампы для вытяжки классифицируют в основном по следующим признакам: принадлежности к прессу, порядковому номеру операции и направлению вытяжки. По технологическому признаку рассматриваемый штамп относится к вытяжным простого действия. Схема работы штампа

Обрезка фланца Откус неровного края

Схема вытяжки без прижима заготовки

Выбор конструктивных элементов матрицы и пуансона Рабочие размеры матрицы Радиусы закруглений вытяжных матриц в зависимости от материала детали принимаем: (6 ÷ 10)S.

На последующих операциях вытяжки радиусы закруглений матрицы определяют по формуле:

Расчет исполнительных размеров пуансона Радиус закругления пуансона на первой операции можно принять равным радиусу закругления матрицы. Радиус закругления пуансона на последующих операциях:

На

последней операции вытяжки

Принимаем

3.3.Определение размеров рабочих пуансона и матрицы для последней операции вытяжки Назначаем односторонний зазор между пуансоном и матрицей: z=1,2S=1,8мм. При вытяжке деталей с заданным внутренним размером зазор устанавливается за счет матрицы. Размер матрицы:

Размер пуансона:

Где

Пуансон по h7, матрица по H8. Внутренний диаметр детали по H14:

2. Разработать технологический процесс изготовления изделия