- •1.Выполнить художественный проект изделия: браслет из сплава на основе серебра в стиле фольклор в модульной системе с декоративным растительным узором.

- •1.3.Краткая аннотация изделия и стиля.

- •2.Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, скань, перегородчатая эмаль.

- •2.2.Выбор основных и вспомогательных материалов

- •Катализатор эмалей 45.880 237 мл,

- •Лимонная и щавелевая кислоты. Применяются для отбела изделий с эмалями пониженной кислотоустойчивости.

- •Подкладки для пайки

- •Доска паяльная керамическая с множеством круглых отверстий диаметром 1,5мм, снизкой теплопроводностью. Не содержит асбест. Устойчива к температурам 1100 c.

- •2.3. Маршрутная карта изделия

- •2.5.Подробно описать технологию получения перегородчатых эмалей: материалы, режимы, последовательность операций.

- •2.1. Технология – литье по выплавляемым моделям

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3. Маршрутная карта изделия

- •2.5. Описать технологию окрашивания конверсионных покрытий на основе меди.

- •2.2 Материалы

- •1.Серебро. Лигатура s 925np

- •2. Вставки

- •4.Флюсы.

- •6.Кислоты.

- •7.Остальные вспомогательные материалы

- •8.Резина для изготовления пресс-формы.

- •9.Инжекционный воск для изготовления однократных моделей.

- •10.Формомасса

- •11.Электролиты

- •11 .Остальные используемые химикаты

- •2.4 Технология изготовления резиновой пресс формы и восковой «елки».

- •2.5 Существующие технологические процессы получения блестящих гальванических покрытий

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.1. Технология – листовая штамповка, электрохимическая гравировка, конверсионные покрытия.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Разработать схему вырубного штампа, задать схему раскроя, определить коэффициент использования металла, усилие вырубки и исполнительные размеры матрицы и пуансона(привести эскизы)

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Подробно описать технологию изготовления «елки» и литейной формы.

- •1.3 Краткая характеристика изделия.

- •2.2 Материалы

- •1 .Серебро

- •2. Вставки

- •3.Дерево

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •6.Резина для изготовления пресс-формы.

- •7.Воск для изготовления однократных моделей.

- •8.Формомасса

- •9.Электролиты

- •2.4 Блестящее золочение с использованием импульсных токов.

- •2.5 Виды огранки камней

- •2. Техпроцесс изготовления чаши.

- •2.2 Основные и вспомогательные материалы.

- •2.4 Процесс химической металлизации.

- •2.5 Гончарный способ изготовления керамической заготовки.

- •1.Серебро. Лигатура (950 проба)

- •3.Флюсы.

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •2.3 Описать процесс волочения сканной проволоки, конструкцию волоки .

- •2.5 Технология гальванического получения цветных покрытий из золота.

- •2. Разработать технологический процесс изготовления изделия.

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.2. Применяемый электролит (г/л)

- •2.1. Технология – листовая штамповка, использование вставок из поделочных камней и декоративных покрытий

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.5. Описать технологию золочения в цианистых электролитах: выбрать оборудование, приспособления, режимы процесса.

- •2. Разработать технологический процесс изготовления изделия

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.3. Техпроцесс

- •2.5 Подробно описать процесс изготовления финифтевой вставки с описанием оборудования, режимов, материалов (основных и вспомогательных)

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Разработать технологию сборки изделия.

- •2.5. Подробно описать технологический процесс пайки, обосновать выбор оборудования, режимов, припоев, флюсов.

- •2. Техпроцесс

- •2.2 Основные и вспомогательные материалы.

- •2.5 Структурные превращения сплава Ag-Cu

- •1.3 Аннотация изделия.

- •1.3 Аннотация

- •2.1 Технология – литьё в металлическую форму (кокиль), элементы подсвечника – методом литья по выплавляемым моделям.

- •2.2 Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •2.3 Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.4. Разработать технологию сборки изделия (последовательность выполнения технологических операций, оборудование, инструмент).

- •2.5. Описать технологию золочения в бесцианистых электролитах (состав электролита, режимы, производительность процесса)

- •2.3 Разработать технологический процесс изготовления изделия

- •2.2Выбор материалов

- •2.3 Разработка маршрутной карты изготовления изделия

- •2.4 Технология вырубки - звена браслета

- •2.5 Получение конверсионных покрытий на примере алюминиевых сплавов

- •2. Разработать технологический процесс изготовления изделия.

- •2.1 Технология – листовая штамповка с последующим нанесением эмалевого покрытия.

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.3 Техпроцесс изготовления настольного украшения «зеркало».

- •2.4 Привести схему раскроя заготовки, произвести расчёт исполнительных размеров матрицы и пуансона и привести эскизы инструментов с указанием размеров и допусков.

- •2.5 Подробно описать технологию горячего эмалирования.

- •2 Разработать технологический процесс изготовления изделия

- •2.1. Технология – листовая штамповка и электрохимическое гравирование металлов

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.5 Технология электрохимического гравирование

- •2.1Технология – литьё по выплавляемым моделям, вставки из перламутра и жемчуга

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3 Технологический процесс изготовления колье.

- •2.4. Подробно описать процесс изготовления резиновых форм с описанием оборудования и используемых материалов

- •2.5. Изложить технологию закрепки вставок.

- •2.1 Технология – литьё по выплавляемым моделям, выемчатая эмаль, вставка камней.

- •2.2 Выбор материалов

- •2.4 Подробно описать технологию изготовления резиновой пресс-формы и «ёлки» (оборудование, оснастка, инструмент, режимы). Привести эскизы.

- •2.5 Подготовка металлической основы перед нанесением эмали. Технология приготовления эмали, технология эмалирования (оборудование, оснастка, режимы).

- •2.3. Технологический процесс изготовления колье.

- •2.4. Разобрать технологию изготовления резиновой пресс формы.

- •2. Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, использование драгоценных камней двух видов с крапановой и корнеровой закрепкой.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •.5 Карта технологического процесса огранки камней бриллиантовой формы огранки

- •2.3 Технологическая карта изготовления браслета

- •2.Тех.Процесс

- •2.1Процесс-листовая штамповка, серебрение.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.4 Схема вырубного штампа схему раскроя усилие вырубки, размеры.

- •2.4. Расчет исполнительных размеров матрицы и пуансона

2 Разработать технологический процесс изготовления изделия

2.1. Технология – листовая штамповка и электрохимическое гравирование металлов

Листовая штамповка

Наиболее оптимальным процессом изготовления столовых приборов из цветного металла (мельхиора) является штамповка – один из видов обработки металлов давлением, производимый при помощи штампов на прессах. Все холодноштамповочные операции могут быть разделены на следующие основные группы: разделительные, формообразующие, комбинированные и штампосварочные.

Штамповка — процесс пластической деформации материалас изменением формы и размеров тела. Существуют два основных вида штамповки - листовая и объёмная. Листовая штамповка подразумевает в исходном виде тело, одно из измерений которого пренебрежимо мало по сравнению с двумя другими (лист-до 6 мм). В противном случае штамповка называется объёмной. Для процесса штамповки используютсяпрессы- устройства, позволяющие деформировать материалы с помощью механического воздействия.

Листовая штамповка. Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткойлист, полосу или ленту, свёрнутую в рулон.

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. К преимуществам листовой штамповки относятся: возможность получения деталей минимальной массы при заданной их прочности и жёсткости; достаточно высокие точность размеров и качество поверхности, сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность.

Электрохимическое гравирование металлов

Основой методики является метод электрохимического травления металлов. Коротко он заключается в следующем. Деталь, на которой делается надпись, рисунок (предварительно нанесенный специальным лаком), погружается в раствор электролита, она является анодом. Катодом, который также погружен в раствор электролита, служит полоска нержавеющей стали. При включении тока происходит электрохимическое травление, то есть растворение незащищенных лаком поверхностей детали.

На

рисунке схематично показан принцип

процесса.

Цифрами показаны:

1. Металлическая деталь.

2. Протравленный участок.

3. Слой лака сохраняет металл не протравленным.

2.2 Выбор и обоснование выбора основных и вспомогательных материалов

Основной материал:

Мельхиор – сплав меди главным образом с никелем (5—30%). М. — однофазный сплав, представляющий собой твёрдый раствор; хорошо обрабатывается давлением в горячем и холодном состоянии, после отжига имеет предел прочности около 400 Мн/м2 (40 кгс/мм2). Наиболее ценное свойство М. — высокая стойкость против коррозии в воздушной атмосфере, пресной и морской воде. Увеличенное содержание никеля, а также добавки железа и марганца обеспечивают повышенную коррозионную и кавитационную стойкость, особенно в морской воде и в атмосфере водяного пара. Благодаря никелю М., в отличие от латуней и бронз, имеет не желтоватый, а серебристый цвет, который в сочетании с высокой коррозионной стойкостью предопределил применение сплава МН19 (19% Ni) для изготовления посуды и др. изделий массового потребления, в том числе чеканных.

МН19

Температура плавления: 1190 °C

Температура горячей обработки: 900 - 1030 °C

Температура отжига: 600 - 780 °C

Химический состав в % материала МН19

|

Ni+Co |

Fe |

C |

Si |

Mn |

S |

P |

Cu |

As |

Pb |

Mg |

Zn |

Sb |

Bi |

Примесей |

|

18 - 20 |

до 0.5 |

до 0.05 |

до 0.15 |

до 0.3 |

до 0.01 |

до 0.01 |

78.5 - 82 |

до 0.01 |

до 0.005 |

до 0.05 |

до 0.3 |

до 0.005 |

до 0.002 |

всего 1.5 |

Электроды (катоды, -).

Самый подходящий материал - мягкая нержавеющая сталь. Чаще всего электроды представляют собой полоски листовой стали, расположенные с двух сторон по стенкам ванны травления. Если деталь имеет вытравливаемый рисунок с одной стороны, необходимо разместить электрод напротив вытравляемой поверхности, в противном случае возможно травление с различной (неравномерной) глубиной, что является заметным дефектом. Электрод должен превышать вытравливаемую площадь.

2.4 Описать технологию изготовления ложки методом штамповки: разработать схему вырубного штампа; задать схему раскроя; приближенно определить коэффициент использования металла; определить технологические режимы вырубки; усилие вырубки, зазор между матрицей и пуансоном, на один из размеров рассчитать исполнительные размеры матрицы и пуансона

При вырубке контуры вырубаемых заготовок должны быть удалены друг от друга на величину технологической перемычки.

а1 – межконтурная перемычка (м/у контурами деталей)

а – боковая (м/у контуром детали и краем заготовки)

Деталь – ложка с габаритами 165×23мм. Для вырубки данного вида детали выбираем прямой раскрой полосы заготовки:

Материал МН19, толщина металла S= 2 мм, B1=181 мм, B2=27 мм, толщина перемычек а=2 мм, а1= -2 мм.

Ширину полосы определяем по формуле:

bп = B + 2·а = 181 + 4 = 185 мм

Принимаем длину полосы L = 1000 мм

Площадь полосы S = В · L = 185 · 1000 = 185000 мм2

Шаг штамповки t = B + а1 = 27 -2 = 25 мм

Количество деталей, получаемых из полосы:

L/t = 1000 / 25 = 40 шт (40 ложки)

Неиспользуемый остаток полосы:

L ост = L – t · 40 = 1000 –1000 = 10 мм

Количество полос, необходимых для выполнения год. программы (1500 шт/год): 1500 / 40 = 38 шт

Площадь листа: S л = 38 · S = 7,030м2

Расчет коэффициента использования металла.

Для листовой штамповки выбор исходной заготовки осуществляется путем экономического анализа возможных вариантов раскроя материала и определения оптимального.

Общий коэффициент использования металла при штамповке из полосы или ленты определяется следующим образом:

η = 100 · (f · n / L · b)

f – площадь детали, мм2. При определении площади разделения - параметры изделия определяем укрупнено.

f = 2400мм2

n – количество фактических деталей, получаемых из полосы с учетом использованных концевых отходов

L – длина полосы или ленты, мм

b – ширина полосы или ленты, мм

η = 100 · ( 2400 · 40 / 1000 · 185) = 52,0 %

Выбор схемы вырубки-пробивки.

Вырубка в данном случае осуществляется без прижима.

Расчет усилия вырубки-пробивки.

Усилие вырубки-пробивки штампами с плоскими режущими кромками определяется по формуле:

Р=К · L · S · σср , [ H ]

К – коэффициент притупления режущих кромок (1,1 ÷ 1,3)

σсд – сопротивление сдвигу, МПа

σсд = 300-400 МПа

L – длинна контура вырубаемой детали

L1 = 450 мм;

S – толщина детали = 2 мм

Р = 1,3 · 410 · 2 · 350 = 373100 Н = 373,1 кН

Выбор конструктивных элементов матрицы и пуансона.

Деталь с размерами:

B1=181h14(),

B2=27h14()

Толщину матрицы Hм определяют следующим образом:

Нм = S + Kм √(ap + bp) + 7

S – толщина штампуемого материала, мм

ap + bp – размеры рабочей зоны матрицы, мм

Kм – коэффициент = 0,5

Нм = 2 + 0,5 √(181 + 27) + 7 = 11,96 мм

Принимаем Нм = 12 мм

а) двухсторонний зазор между матрицей и пуансоном:

z = 8% S;

z = 2 × 0.08 = 0,16 мм

б) глубина матрицы 12 мм

в) толщина рабочего пояска матрицы 3 мм

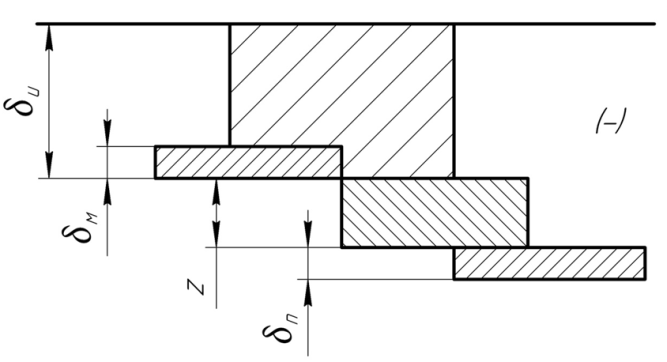

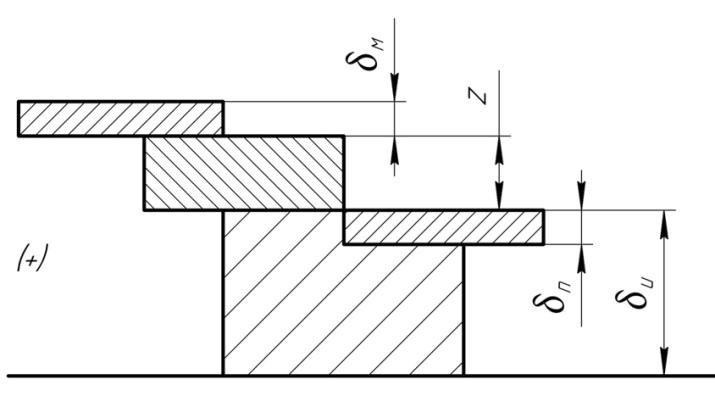

Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

Толщина материала 2 мм.

При вырубке наружного контура:

Bм = (bH – δИ)+δ

bП = (bH – δИ – z )-δ

δИ – допуск размера изделия;

δМ – допуск размера матрицы;

δП – допуск размера пуансона;

+δ – допуск размера матрицы;

-δ – допуск размера пуансона;

z – зазор.

Bм1 = (bH –0,8 · δИ)+δ = 181 - 0,8 · 1,15 = 180,08+0,122+0,055

Bм2 = (bH –0,8 · δИ)+δ = 27 - 0,8 · 0,52 = 26,584+0,033

bП1 = (bH – 0,8 · δИ – z )-δ = 181 - 0,8 · 1,15 – 0,16 = 179,92-0,057

bП2 = (bH – 0,8 · δИ – z )-δ =27 - 0,8 · 0,52 – 0,16 = 26,424-0,021

Схема расположения допусков на исполнительные рабочие размеры пуансона и матрицы.

Рис. 1. Схема полей допусков размеров матрицы и пуансона при вырубке.

Рис. 2. Схема допусков размеров матрицы и пуансона при пробивке.

Квалитеты при изготовлении пуансона и матрицы определяют в зависимости от квалитета штампуемых изделий. Изделия по 9 квалитету, матрица – по 8, пуансон – 7.