- •Химический состав нефтей

- •Классификация нефтей

- •Химические классификации.

- •Геохимические и генетические классификации.

- •Технологические классификации.

- •СВОЙСТВА НЕФТЕЙ

- •Физико-химические свойства нефтей

- •Плотность.

- •Молекулярная масса.

- •Вязкость*.

- •Теплопроводность.

- •Теплоемкость.

- •Теплота испарения.

- •Энтальпия (теплосодержание).

- •Оптическая активность.

- •Электрические свойства.

- •Коллоидные свойства нефтей

- •Коллоидно-дисперсное строение нефтяных систем.

- •ПРОИСХОЖДЕНИЕ НЕФТИ

- •ЛИТЕРАТУРА

- •Перегонка и ректификация

- •Азеотропная ректификация.

- •Экстракция и экстрактивная ректификация.

- •Адсорбционная хроматография

- •Термодиффузия

- •Диффузия через мембраны

- •Кристаллизация и экстрактивная кристаллизация

- •Образование аддуктов и комплексов

- •МЕТОДЫ ВЫДЕЛЕНИЯ И РАЗДЕЛЕНИЯ НЕУГЛЕВОДОРОДНЫХ КОМПОНЕНТОВ

- •Экологические и технологические аспекты выделения

- •Выделение гетероатомных соединений средних фракций

- •Серусодержащие соединения.

- •Образование солей и комплексов.

- •Азотсодержащие соединения.

- •Нейтральные кислородсодержащие соединения.

- •Выделение смолисто-асфальтеновых веществ

- •Разделение смолисто-асфальтеновых веществ

- •ЛИТЕРАТУРА

- •СПОСОБЫ ВЫРАЖЕНИЯ СОСТАВА НЕФТЯНЫХ ФРАКЦИЙ

- •МЕТОДЫ АНАЛИЗА ИНДИВИДУАЛЬНОГО СОСТАВА

- •Газовая хроматография

- •МЕТОДЫ АНАЛИЗА ГРУППОВОГО СОСТАВА

- •Масс-спектрометрия и хромато-масс-спектрометрия

- •Спектральный анализ

- •МЕТОДЫ АНАЛИЗА МИКРОЭЛЕМЕНТОВ

- •МЕТОДЫ СТРУКТУРНО-ГРУППОВОГО АНАЛИЗА

- •Анализ легких и средних фракций

- •Анализ смолисто-асфальтеновых веществ

- •Определение молекулярной массы асфальтенов и смол.

- •Рентгеноструктурный анализ.

- •Структура ароматических фрагментов.

- •Структура циклоалкановых фрагментов.

- •Структура алифатических фрагментов.

- •Структура фрагментов, содержащих гетеро атомы и микроэлементы.

- •Интегральный структурный анализ.

- •ЛИТЕРАТУРА

- •АЛКАНЫ

- •Физические свойства

- •Теплофизические свойства.

- •Фазовые превращения.

- •Физико-химические свойства

- •Химические превращения

- •ЦИКЛОАЛКАНЫ

- •Физические свойства

- •Химические превращения

- •АРЕНЫ

- •Состав аренов нефтей различных месторождений

- •Физико-химические свойства

- •Химические превращения

- •ГЕТЕРОАТОМНЫЕ СОЕДИНЕНИЯ СРЕДНИХ ФРАКЦИИ

- •Серусодержащие соединения

- •СМОЛИСТО-АСФАЛЬТЕНОВЫЕ ВЕЩЕСТВА

- •Физические свойства .

- •Физико-химические свойства

- •Химические превращения

- •МИКРОЭЛЕМЕНТЫ

- •ЛИТЕРАТУРА

- •АЛКАНЫ

- •Природные горючие газы.

- •Жидкие алканы.

- •Твердые алканы.

- •Белки биологического синтеза.

- •ЦИКЛОАЛКАНЫ

- •Циклогексан и продукты его химических превращений.

- •Другие циклоалканы и продукты их химических превращений.

- •АРЕНЫ

- •ГЕТЕРОАТОМНЫЕ СОЕДИНЕНИЯ СРЕДНИХ ФРАКЦИИ

- •Серусодержащие соединения.

- •Азотсодержащие соединения.

- •СМОЛИСТО-АСФАЛЬТЕНОВЫЕ ВЕЩЕСТВА

- •ЛИТЕРАТУРА

Адамантан и продукты его химических превращений. Адамантан используют как модификатор полимеров, повышающий их прочность, химическую и термическую стойкость. Термической поликонденсацией адамантансодержащих силанов и их сополимеризацией с бифункциональными алкил(арил)хлорсиланами были получены полиорганосилоксаны с адамантановым ядром в боковой цепи макромолекул, обладающие повышенной термической устойчивостью и инертностью в среде кислот и щелочей [38].

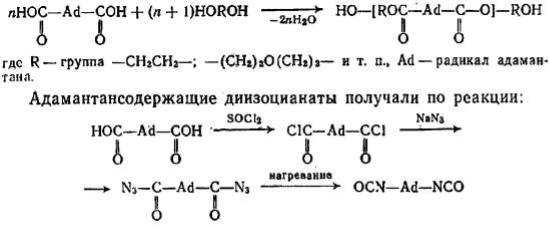

Осуществлен синтез полиуретанов на основе производных адамантана по схеме [39]:

Адамантан-1,3-диизоцианат, 1,3-бис (метиленизоцианат) адамантан получают с выходом 90%. При взаимодействии адамантансодержащих диизоцианатов с полиэфирами получены каучуки, отличающиеся высокой прочностью, термоустойчивостью до 220— 240 °С, стойкостью к УФ-облучению, гидролитическому воздействию и к действию растворителей. Адамантансодержащие полимеры пригодны для производства специальных эластомеров, искусственных кож, пенопластов, синтетических полимерных покрытий.

Производные адамантана обладают антивирусным действием, в частности 1-аминоадамантан, салицилаты аминоадамантана применяются для профилактики и лечения гриппа и некоторых вирусных заболеваний [38].

Возможности использования циклоалканов в качестве химического сырья далеко не исчерпаны. Их потенциальные возможности огромны. Продолжение их изучения, выделения и исследование химических превращений даст народному хозяйству много ценных продуктов.

АРЕНЫ

Получение и использование аренов освещены в обзорах и монографиях [42—49].

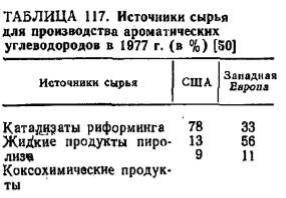

Нефтеперерабатывающая и нефтехимическая промышленность является основным поставщиком аренов (табл. 117) [50]. Большая часть бензола, толуола и ксилолов в мире производится в процессе каталитического риформинга бензиновых фракций нефти с последующим их выделением экстракцией селективными растворителями [43].

317

Применение полиметаллических катализаторов серии KP на промышленных установках каталитического риформинга позволило повысить относительный суммарный отбор бензола и толуола на 12—15 %.

С целью увеличения ресурсов бензола и ксилолов разработаны процессы переработки толуола и аренов С9—С10, также образующихся при

риформинге, основанные на реакциях деалкилирования, диспропорционироваиия и трансалкилирования [52]. Комбинированием каталитического риформинга и деалформинга при переработке 1 млн. т фракции 70—180 °C можно получить около 150 тыс. т бензола и 300—350 тыс. т ксилолов. Получающиеся суммарные ксилолы характеризуются очень низким содержанием этилбензола (0,5—2 %), что должно облегчить процесс изомеризации и выделения n- и о-ксилола.

В последние годы отмечается тенденция к увеличению доли аренов, получаемых при пиролизе, что связано с утяжелением сырья пиролиза. При пиролизе остаточных нефтяных фракций и сырой нефти получаются жидкие продукты с высоким содержанием аренов. Например, фракция C5 (200 °С), полученная пиролизом мазута, содержит 90,5 % аренов, в том числе 25,2 % бензола и 27,7 % толуола [53].

Один из наиболее крупнотоннажных продуктов основного органического синтеза — бензол. Данные о мощности действующих и проектирующихся установок для производства бензола по всем странам и регионам мира на 1979 г. приведены в работе [54]. Мощность всех действующих установок составляет около 23 млн. т/год, а проектируемых — около 5 млн. т/год. Основные направления использования бензола — производство этилбензола и далее стирола (45%), фенола (20%), циклогексана (15%), анилина (5%), алкилбензолов (5%). На долю прочих остается около 10 % от потребляемого бензола. Таким образом, главные области применения бензола — производство пластмасс и волокон — например в США — получение полистирола (25%), найлона (20%), других полимеров (10%), синтетических каучуков (5%) [55].

Большую часть этилбензола в промышленности получают алкилированием бензола этиленом, и лишь незначительное количество выделяют сверхчеткой ректификацией из смеси с ксилолами. Алкилирование осуществляется как гомогенное в присутствии хлорида алюминия, так и на твердых гетерогенных катализаторах, в частности на цеолитах, фториде бора [42, 48].

Стирол получают в основном каталитическим дегидрированием этилбензола, например в США около 90% стирола производится по способу [56]. По процессу Оксирейн этилбензол окисляют до гидропероксида, при взаимодействии которого с пропиленом в результате реакции эпоксидирования получается оксид пропилена и метилфенилкарбинол. Последний дегидратацией переводят в стирол. Несмотря на многостадийность, этот процесс оказался достаточно экономичным.

Разработан ряд вариантов окислительного дегидрирования этилбензола в присутствии различных катализаторов [57]. Более мягким окислителем по сравнению с кислородом

318

воздуха является оксид серы (IV), при использовании которого селективность повышается с 86 до 98 % и выход стирола — с 53 до 86 % на этилбензол [58]. Однако недостаток процесса с оксидом серы (IV) — более сильное зауглероживание катализатора и быстрая потеря его активности.

По прогнозам ежегодный прирост мирового потребления стирола будет 6,8 % и к 1983 г. его производство составило 15,5 млн. т/год [59]. Около 94% производимого в мире фенола получается из бензола, в том числе приблизительно 90 % промышленных мощностей приходится на кумольный метод и 4 % — на процессы щелочного плавления бензолсульфокислоты и окислительного хлорирования бензола [60]. Остальное количество фенола получается из толуола через бензойную кислоту.

Реакции, протекающие при окислении кумола и разложении гидропероксида с образованием фенола и ацетона, а также побочных продуктов, рассмотрены в [61]. Направления использования фенола (получение фенолоформальдегидных смол, циклогексана и далее капролактама, дифенилолпропана, о-крезола и 2,6-ксиленола, анилина и т. д.) рассмотрены в работах [42, 62]. Гидрированием бензола получают циклогексан, окислением последнего — циклогексанон и далее оксимированием и бекмановской перегруппировкой — капролактам [63].

Анилин до настоящего времени продолжают получать в основном нитрованием бензола с последующим парофазным гидрированием нитробензола [64]. Расширение производства анилина обусловлено главным образом увеличением спроса на полиуретановые пенопласты, которые могут получаться из анилина через дифенилметандиизоцианат.

Так, в 1979 г. свыше 55 % анилина потреблялось для производства изоцианатов, около 27 % — для получения химикатов, использующихся при переработке каучуков, всего 3,6 % — для производства красителей и небольшие количества анилина — для получения гидрохинона, лекарственных препаратов и гербицидов [65].

В Японии освоено производство анилина аммонолизом фенола. Этот процесс оказался рентабельным, несмотря на более высокую стоимость сырья, вследствие более простой стадии очистки анилина, отсутствия кислотных паров, выбрасываемых в атмосферу и меньших капитальных затрат [66].

Малеиновый ангидрид получают как из бензола, так и из бутана. Производство из бензола продолжает конкурировать с бутановым вариантом, так как в последнем случае, несмотря на относительно низкую стоимость бутана, оказывается более сложной очистка продукта от примесей и требуются реакторы большей вместимости, что приводит к высоким капиталовложениям [67, 68]. В связи с этим основное количество малеинового ангидрида (82%) в развитых капиталистических странах получают окислением бензола [69].

Японскими исследователями разработан процесс одновременного получения резорцина и гидрохинона из бензола и пропилена. В 1980 г. построена установка производительностью 5 тыс. т/год резорцина и 2 тыс. т/год гидрохинона [70, 71].

319

Толуол лишь в незначительной степени сейчас используется для синтеза неуглеводородных органических соединений. Так, в 1977 г, в США 44 % толуола деалкилировалось в бензол, 20 % использовалось как растворитель, 19 % — как добавка к бензину для повышения октанового числа, 2,5 % диспропорционировалось в бензол и ксилолы и только 14,5 % служило сырьем для органического синтеза [72].

Бензол из толуола получают каталитическим гидродеалкилированием в присутствий никелевого катализатора при 680—720 °C с выходом свыше 96% [73]. Деалкилирование может проводиться также с использованием водяного пара:

C6H6CH3 + 2Н2О → C6H6 + CO2+ 3Н2

Реакция протекает либо при 600—800 °C в присутствии катализаторов иттрия, лантана, церия, празеодима, неодима, самария или тория [74], либо при 320—630 °C в случае использования катализаторов никеля — оксида хрома (III) или никеля — оксида алюминия. Выход бензола составляет около 90%. В присутствии платины или палладия на активном оксиде алюминия селективность повышается до 96—98 % [75].

Каталитическим диспропорционированием толуола в присутствии водорода получают смесь бензола и изомеров ксилола [76]. Реакция протекает при 450—530 °C, в качестве катализатора служит оксид кобальта — оксид молибдена (VI) на алюмосиликате или оксиде алюминия, выход составляет 97 % при степени превращения 40 %.

Как отмечалось выше, около 6 % фенола производится из толуола через бензойную кислоту.

Технология производства бензойной кислоты окислением толуола кислородом воздуха с использованием жидкофазного катализатора рассмотрена в работе [76]. Мольный выход бензойной кислоты составляет 90—95 %. Далее получение фенола проводится по процессу компании «Дау кемикл» в расплавленной бензойной кислоте, содержащей соли меди и различные промоторы, при подаче воздуха и водяного пара. Окислителем является медь (II), восстанавливающаяся до меди (I). Из бензоата меди образуется бензоилсалициловая кислота, дальнейшее превращение которой в фенол протекает через фенилбензоат или через салициловую кислоту [60].

320

Основной недостаток метода — образование до 0,1 кг остаточных продуктов на 1 кг фенола, которые нельзя сжигать из-за содержащихся в них солей меди.

Фирмой «Луммус» разработан процесс окисления бензойной кислоты в паровой фазе над новым катализатором, содержащим медь. Процесс проводится с высокой объемной скоростью, и благодаря быстрому удалению фенола из зоны реакции не образуются нелетучие побочные продукты. Процесс более экономичен по сравнению с жидкофазным вариантом и не уступает кумольному методу [60].

Из бензойной кислоты можно получить циклогексанкарбоновую кислоту и далее реакцией с нитрозилсерной кислотой — капролактам [77]. Выход капролактама составляет 85 % от теоретического при расчете на толуол. Важное преимущество этого метода состоит в отсутствии побочного продукта — сульфата аммония.

Диспропорционированием бензоата калия в присутствии оксида углерода (IV) может быть получена терефталевая кислота через ее дикалиевую соль [78]:

Реакция проводится в жидкой фазе при 400 °C в присутствии цинковых или кадмиевых катализаторов.

Японской фирмой «Мицубиси гэс кемикл» разработан процесс производства n-толуилового альдегида из толуола и оксида углерода (II) [79]. Карбонилирование толуола протекает селективно при использовании системы HF - ВF3. Получается n-толуиловый альдегид чистотой 99,3% с выходом 95%, который далее может быть превращен в терефталевую или в надтолуиловую кислоту, из последней можно получать n-крезол, а также различные эпоксиды — оксид пропилена, глицидол, эпихлоргидрин.

Нитрованием толуола получают о- и n-иитротолуол [80], продукты восстановления которых — толуидины — применяются в производстве красителей. n-Нитротолуол используется также для получения n-аминобензойной кислоты, 4-карбоксифенилгидразина аминостильбена [45].

Нитрованием толуола производится 2,4-динитротолуол, из которого получают толуилендиизоцианат по одной из следующих схем [81]:

321

Толуилендиизоцианат — важный мономер для производства полиуретанов [82].

Прямым окислением толуола или гидролизом бензальхлорида может быть получен бензальдегид [45]. Хлорированием толуола получают также бензилхлорид и бензотрихлорид. Из толуола можно получать стильбен, при взаимодействии которого с этиленом образуется стирол [45]:

Предложен способ получения стильбена из толуола и водяного пара в присутствии' катализаторов: оксидов таллия(III), сурьмы (III) и др. при 570 0C. Описано получение из толуола диарилметан- и диарилкетондикарбоновых кислот, которые могут использоваться для производства поликонденсационных смол [84].

Окислительным аммонолизом толуола в Японии получают бепзонитрил [85]. Щелочным плавлением сульфокислот толуола получают смесь крезолов, содержащую 80—85 % n-крезола, а из цимолов по аналогии с кумольным методом — дикрезольную фракцию, представляющую в основном смесь м- и n-крезола [49].

Мощности действующих и проектирующихся установок по производству о- и л-ксилола во всех странах и регионах мира на 1981 г. приведены в работе [86]. Общие мировые мощности действующих установок составляли 2522 тыс. т/год о-ксилола и 5987 тыс. т/год n-ксилола, а проектирующихся — соответственно 587 и 1190 тыс. т/год.

Средний состав ксилольной фракции в зависимости от метода получения приведен в табл. 118 [87].

322

Около 16 % выделенных ксилолов смешивается с бензином, 17 % используется в качестве растворителя и 67 % разделяется на индивидуальные изомеры [71]. о-Ксилол выделяют из ксилольной фракции ректификацией как наиболее высококипящий изомер, а n-ксилол — кристаллизацией [43] или адсорбцией [88]. Выход n-ксилола повышается при использовании процесса изомеризации остающейся фракции [89].

Парофазным окислением о-ксилола в присутствии оксида ванадия (V) при 375—435 °C получают фталевый ангидрид [90]. Селективность процесса возрастает при замене оксида кремния(IV) на оксид титана (IV) [91]. К 1980 г. около 75% фталевого ангидрида производилось из о-ксилола и лишь 25 % — из нафталина [92].

Окислительным аммонолизом о-ксилола получают фталонитрил [93], использующийся в производстве пигментов.

м-Ксилол до настоящего времени в основном изомеризуется в о- и n-изомеры. Окислением м-ксилола сульфитом аммония может быть получена изофталевая кислота

[46]:

Окисление может проводиться также кислородом воздуха в среде уксусной кислоты в присутствии кобальт-бромидного катализатора. Изофталевая кислота применяется для производства ненасыщенных полиэфиров, алкидных смол и пластификаторов [94].

Окислительным аммонолизом м-ксилола получают изофталонитрил, а гидрированием последнего — ксилилендиамин [45]. Сополимеризацией адипиновой кислоты с м-ксилилеидиамином в Японии производят найлон-6,8. м-Ксилилендиамин используется также в качестве исходного продукта для производства м-ксили- лендиизоцианата и полиуретанов на его основе.

Алкилирование м-ксилола пропиленом приводит к 2,4-диметилизопропилбензолу, из которого по аналогии с кумольным методом получают 2,4-ксиленол [94], применяющийся в производстве пластмасс, ядохимикатов, фармацевтических препаратов.

n-Ксилол практически полностью потребляется для производства терефталевой кислоты и диметилтерефталата, из которых получают полиэфирные волокна [42, 45,

323

78]. Направления использования полиметилбензолов рассмотрены в работах [42, 45,

95].

Из фракции C9 катализата риформинга ректификацией выделяют псевдокумол [96]. Разработан и метод выделения мезитилена, включающий следующие стадии: гидрирование мезитиленовой фракции, ректификация гидрогенизата с выделением 1,3,5-три- метилциклогексанов, дегидрированием которых получают мезитилен [97].

Окислением псевдокумола получают тримеллитовую кислоту и тримеллитовый ангидрид [70], которые применяются для производства пластификаторов, полиэфироимидных и полиамидимидных лакокрасочных покрытий, в качестве отвердителя эпоксидных смол [98].

Нитрованием псевдокумола с последующим восстановлением получают 2,4,5-триметиланилин (псевдокумидин) — полупродукт для синтеза красителей и витамина E [99]. Алкилированием псевдокумола пропиленом можно получать триметилизопропилбензол, а при алкилировании метилхлоридом в присутствии хлорида алюминия — тетраметилбензолы, содержащие 48 % (по массе) дурола.

При алкилировании мезитилена метанолом в присутствии алюмосиликатов, получается фракция тетраметилбензолов, содержащая 85—95 % изодурола [100].

Мезитилен применяется для производства тримезиновой кислоты, мезидина (2,4,6-триметиланилина) — полупродукта для промышленности красителей [46]. Перспективно получение из мезитилена антиокислителей, некрасящих стабилизаторов для пластмасс.

Хлорированием мезитилена можно получать смесь продуктов, обогащенную 1,3,5-трис(трихлорметил) бензолом, которая может использоваться в качестве противоизносной присадки к смазочным маслам [101].

Среди тетраметилбензолов наиболее важный изомер — дурол, окислением которого производится пиромеллитовый диангидрид [48, 102]. Из пиромеллитового диангидрида и ароматических диаминов получают полипиромеллитимиды, сохраняющие рабочие свойства в интервале от —270 до 500 °С.

Нафталин и поликонденсированные арены в настоящее время получают при переработке коксохимической смолы. Перспективно выделение нафталина из жидких продуктов пиролиза на мощных этиленовых установках при использовании газойля в качестве сырья. Так, на установке ЭП-300 при пиролизе бензина может быть выделено всего 6—6,5 тыс. т/год нафталина, а при пиролизе дизельного топлива 18—24 тыс. т/год нафталина [103]. Получающийся нафталин, в отличие от коксохимического, почти не содержит бензотиофена, а примеси алкенов легко могут быть удалены с помощью гидрогенизационного метода.

Разработаны также процессы производства нафталина гидродеалкилированием алкилнафталинов, содержащихся в тяжелых фракциях катализатов риформинга и в каталитических крекинг-газойлях [104].

324