- •Техническая характеристика

- •Подготовка к пуску

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.2 шлюзовый роторный питатель м-122

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Подготовка питателя к работе

- •Техническое обслуживание

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.3 делительная головка тестоделителя

- •Изучение принципа и устройства работы

- •Техническая характеристика

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.4 электровибрационный питатель пг-1

- •Техническая характеристика

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.5 картофелеочистительная машина мок-125

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Правила эксплуатации

- •Методика проведения работы

- •Расчётная часть

- •Информация к размышлению

- •Работа 1.6 овощерезательная машина

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.7 мясорубка мим-300

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.8 массажер

- •Информация к размышлению

- •Работа 1.9 универсальный привод п-11

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Методика выполнения работы

- •Расчётная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.10 мясорубка ммп-п-1

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Методика выполнения работы

- •Расчётная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.11 измельчитель для сухарей и специй мип-п-1

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Методика выполнения работы

- •Расчётная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.12 мясорыхлитель мрп-п-1

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Методика выполнения работы

- •Расчётная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.13 центробежная свеклорезка сцб-3

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.14 роторная машина для резки монолита масла

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Подготовка измельчителя

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.15 устройство для механического отмывания клейковины мок-1

- •Изучение устройства и принципа работы

- •Принцип действия

- •Техническая характеристика

- •Техническое обслуживание

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.16 крупорушка мш-1

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Правила эксплуатации крупорушки

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Подготовка к работе

- •Техническое обслуживание

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.18 сепаратор-сливкоотделитель

- •Техническая характеристика

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.19 центробежная соковыжималка циклического действия с терочным диском

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Техническое обслуживание

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа № 1.20 одноступенчатая протирочная машина непрерывного действия

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Подготовка к работе

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.21 ультрафильтрационная установка усф-293-7

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Подготовка к работе

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.22 роторная ножевая мельница рм 120 «вибротехник»

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.23 дозировочная станция "вниихп-0-6"

- •Устройство и принципа работы

- •Техническая характеристика

- •Правила эксплуатации

- •Методика проведения работы

- •Расчетная часть

- •Графическая часть

- •Проверьте себя

- •Работа 1.24 тестомесильная машина «а2-хтт»

- •Изучение устройства н принципа действия

- •Техническая характеристика

- •Техническое обслуживание

- •Подготовка к работе

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Проверьте себя

- •Работа 1.25 котлетоформовочная машины «мфк-2240»

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.26 тестоокруглитель «т1-хтн»

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Техническое обслуживание

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Изучение устройства и принципа работы

- •Правила эксплуатации

- •Методика выполнения работы

- •Расчетная часть

- •Графическая часть

- •Информация к размышлению

- •Работа 1.28. Фасовочно-упаковочный автомат «а5-арв» для сыпучих продуктов

- •Изучение устройства и принципа работы

- •Техническая характеристика

- •Методика выполнения работы

- •Информация к размышлению

- •Работа 1.29 полуавтомат для перевязки сарделек "фв-2д"

- •Описание конструкции

- •Подготовка к работе

- •Техническое обслуживание

- •Методика выполнения работы

- •Расчётная часть

- •Информация к размышлению

Графическая часть

Постройте

график зависимости

![]() ,

считая

и

,

считая

и

![]() нарастающим

итогом, т.е.

,

нарастающим

итогом, т.е.

,

![]() ,

,

![]() и т.д. Оцените, что удобнее использовать

при регулировании делительной головки

(полученный график или формулу для

расчета корректирующего числа оборотов

регулировочного винта). Определите

разброс значений на графике и сделайте

вывод о точности регулирования.

и т.д. Оцените, что удобнее использовать

при регулировании делительной головки

(полученный график или формулу для

расчета корректирующего числа оборотов

регулировочного винта). Определите

разброс значений на графике и сделайте

вывод о точности регулирования.

Выполните рабочий чертеж одного из наиболее изнашиваемых .узлов делительной головки тестоделителя (подшипниковый узел, сальниковое уплотнение) и сделаете к нему спецификацию в соответствии с требованиями ЕСКД.

Информация к размышлению

1. По какому принципу происходит дозирование теста делительной головкой в тестоделителе?

а) по массе заготовки;

б) по объему;

в) по частоте вращения шнекового нагнетателя;

г) по скорости вращения делительной головки.

2. Какие факторы влияют на точность дозирования?

а) частота вращения делительной головки;

б) плотность тестовой заготовки;

в) величина давления теста в делительной головке;

г) постоянство давления и газосодержания теста.

3. Как происходит регулировка массы тестовой заговки?

а) измерение объема мерной камеры;

б) изменение частоты вращения делительной головки;

в) изменением давления теста;

г) изменением содержания сухих веществ в тесте.

4. Частота вращения цилиндра головки определяется:

а) массой тестовой заговки;

б) массовой производительностью делителя, кг/час;

в) объемной производительностью делителя, м3/час;

г) штучной производительностью делителя, шт/мин

5. Частота вращения нагнетательного шнека определяется:

а) требуемой штучной производительностью делителя;

б) требуемой массовой производительностью делителя;

в) длиной шнека;

г) частотой вращения цилиндра делительной головки.

Дайте предложения по развитию конструкции рассмотренного в работе оборудования с целью повышения эффективности технологического процесса.

Работа 1.4 электровибрационный питатель пг-1

Технологическая задача: создание постоянного по своей величине потока продукта.

Цель работы: Оценить технический уровень (состояние) электровибрационного питателя «ПГ-1» и дать предложения по развитию его конструкции для повышения эффективности процесса создания постоянного по своей величине потока продукта..

Задачи работы:

1. Изучить устройство и принцип работы электровибрационного питателя «ПГ-1».

2. Рассмотреть особенности процесса создания постоянного по своей величине потока продукта.

3. Определить теоретическую и экспериментальную производительности электровибрационного питателя «ПГ-1» и обработать результаты испытаний.

4. Дать предложения по техническому обслуживанию электровибрационного питателя «ПГ-1».

5. Усвоить правила безопасной эксплуатации и наладки электровибрационного питателя «ПГ-1».

Оборудование, инструменты и инвентарь: электровибрационный питатель «ПГ-1», весы настольные, емкости, совок, щетка, отвертки, ключи, штангенциркуль, линейка, секундомер.

Продукты: крупа – 10,0 кг.

Изучение устройства и принципа работы

Питатель электровибрационный герметизированный ПГ-1 (далее питатель) предназначен для дозированной подачи сыпучих материалов, в том числе с использованием защитных газов, исключающих взаимодействие материала с окружающей атмосферой.

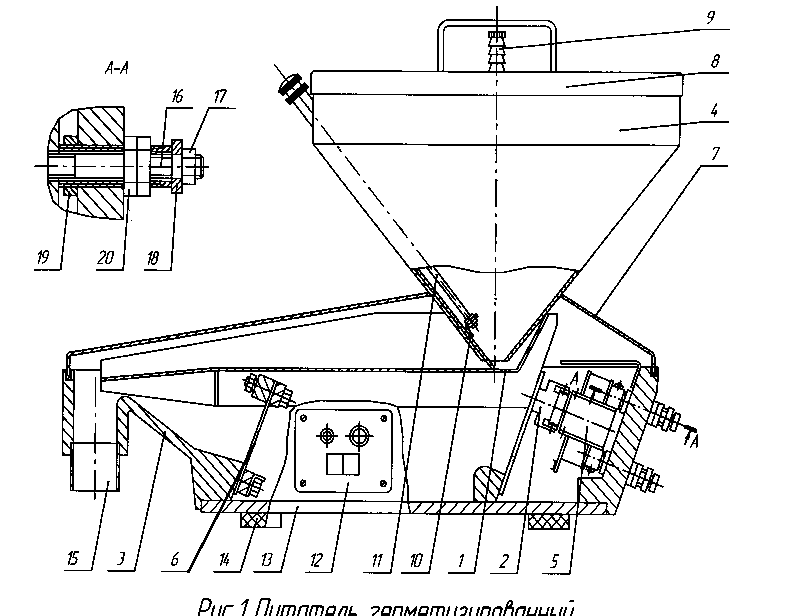

Рис. 1.4.1 Общий вид электровибрационного питателя ПГ-1: 1 - лоток; 2 - якорь; 3 - корпус; 4 - бункер; 5 - катушка; 6 - рессора; 7 - юбка; 8 - крышка; 9 - штуцер; 10 - шибер; 11 - тяга; 12 - передняя панель блока управления; 13 - плита; 14 - амортизатор; 15 - труба; 16 - шпилька; 17 – гайка; 18 - втулка; 19 - планка; 20 - гайка.

Основными составными частями питателя (рис. 1.4.1) являются: лоток 1 с якорем 2 – подвижная часть; корпус 3, бункер 4 и катушка с сердечником 5 –неподвижная часть. Подвижная часть установлена на неподвижной через рессоры 6.

Корпус 3 отлит из алюминиевого сплава. Установленный на корпусе бункер 4 представляет собой сварную конструкцию с юбкой 7, образующей пылезащитный кожух над лотком. Сверху бункер закрыт крышкой 8, которая может быть снабжена штуцером 9 для подачи инертного газа. Бункер – легкосъемный, пристегивается к корпусу четырьмя пружинными защелками.

Внутри бункера расположены шибер 10 для регулирования высоты выпускной щели с тягой 11. Внутри корпуса – блок управления, предназначенный для управления вибровозбудителем, состоящим из якоря 2 и катушки 5. Передняя панель 12 блока управления закреплена на наружной стороне корпуса. На противоположной стороне корпуса расположена бонка с болтом заземления, обозначенным знаком «Земля».

Снизу к корпусу прикреплена стальная плита 13 с резиновыми амортизаторами 14, предназначенная для обеспечения устойчивости питателя во время работы. Труба 15, запрессованная в корпус, предназначена для направления сходящего с лотка потока материала.

К задней стенке корпуса при помощи шпилек 16 с гайками 17 крепится катушка 5 с сердечником. Гайки 17 прижимают сердечник к торцам четырех втулок 18. Втулки проходят сквозь отверстия корпуса, заворачиваются в планки 19 и стопорятся гайками 20. С помощью втулок 18 и гаек 20 производится регулировка зазора между якорем и сердечником катушки.

На передней панели блока управления (рис. 1.4.2) расположены: индикаторный светодиод 1, кнопка 2 ПУСК, кнопка 3 СТОП и регулировочная ручка 4.

Рис. 1.4.2. Передняя панель блока управления: 1–светодиод; 2–кнопка «ПУСК»; 3–кнопка «СТОП»; 4–регулировочная ручка.

При включении питателя переменный ток протекает по обмотке катушки 5 (рис. 1.4.2) вибровозбудителя; возникающее при этом переменное электромагнитное поле воздействует на якорь 2. В результате якорь совершает возвратно-поступательные движения, изгибая рессоры 6 и возвращаясь в исходное положение. Колебания якоря передаются связанному с ним горизонтально расположенному лотку 1. Ось якоря расположена под углом 20 градусов к горизонту, что обеспечивает оптимальные условия для транспортировки материала по лотку.

Засыпанный в бункер материал через выпускную щель, частично закрытую шибером, попадает на лоток, перемещается по нему и выходит через трубу 15.

Производительность питателя можно регулировать двумя способами: регулировкой силы тока, протекающего по катушке, при помощи ручки 4 (рис. 1.4.2). Увеличение силы тока приводит к возрастанию силы воздействия электромагнитного поля на якорь, а якоря – на лоток. При неизменной жесткости рессор это влечет за собой возрастание амплитуды колебаний лотка. Соответственно, уменьшение тока ведет к уменьшению амплитуды колебаний лотка. В результате изменения силы тока изменяется скорость движения материала по лотку при неизменной высоте слоя материала; изменением положения шибера 10 (рис. 1) регулируется высота слоя материала на лотке при постоянной скорости движения материала.

Рекомендуется регулировать производительность питателя попеременно шибером 10 (рис. 1.4.1) и ручкой 4 (рис. 1.4.2) до достижения оптимального режима.