- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

5.5. Ковкий чугун

Ковкий чугун (КЧ) характеризуется высокими прочностью ав = = 300...800 Н/мм2 (30...80 кгс/мм2) и пластичностью 6 = 1,5... 12,0%, что и послужило основанием для того, чтобы называть его ковким, хотя ковке он не подвергается, за исключением операции правки отливок. Названные свойства позволяют использовать его для тяжелонагруженных деталей, испытывающих динамические нагрузки. Однако в последнее время наметилась тенденция к замене ковкого чугуна высокопрочным как из экономических, так и из технических предпосылок.

К причинам технического характера относятся прежде всего ограничение по толщине стенок отливок до 50 мм, а также более низкие литейные свойства белого чугуна по сравнению с высокопрочным чугуном.

Высокая стоимость отливок из ковкого чугуна связана с тем, что их производство осуществляется в два этапа: первый - производство отливок из белого чугуна (поэтому под литейными свойствами ковкого чугуна следует понимать литейные свойства белого чугуна); второй - графитизирующий или обезуглероживающий отжиг.

На первом этапе основными являются требования, связанные с получением в отливках сквозного отбела. При этом необходимо «держать на максимуме» углеродный эквивалент или суммарное содержание С + Si, но чтобы в то же время в структуре белого чугуна не образовывался свободный графит. При значительном отклонении от этого максимума в меньшую сторону очень сильно увеличивается время второго этапа - отжига.

Химический состав белого чугуна перед отжигом на ковкий чугун является факультативным, как и для всех чугунов, и зависит от толщины стенки: с увеличением толщины стенок суммарное содержание С + Si уменьшается (табл. 5.6).

Важнейшим из требований к химическому составу белого чугуна является ограничение содержания хрома - должно быть не более 0,06 % Сг, иначе не произойдет полного распада цементита в отливках из белого чугуна (хром делает цементит устойчивым против распада).

Наиболее часто при отжиге белого чугуна на ковкий чугун применяют процесс полной графитизации в нейтральной или слабо окислительной среде, в результате получается ферритный ковкий чугун - черносердечный по виду излома и попутно возможно частичное обезуглероживание.

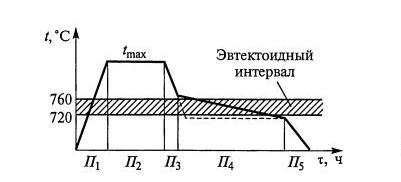

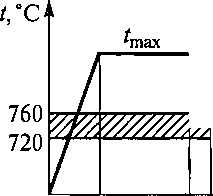

Типичный режим двухстадийного отжига на ферритный ковкий чугун (рис. 5.10) состоит из пяти периодов:

П1 - нагрев до 930...970 °С, т.е. значительно выше температур интервала превращений, при длительности 3...5 ч;

п2 — выдержка, называемая первой стадией, до полного разложения структурного свободного цементита — 3...5 ч;

П3 — промежуточное охлаждение до температур около 760 °С, т. е. несколько выше интервала критических температур - 3... 4 ч;

Таблица 5.6

Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

|

Толщина стенок отливок, мм |

С |

Si |

|

мае. % | ||

|

4...6 |

3,0...2,8 |

1,2...1,0 |

|

6...9 |

2,8...2,7 |

1,0...0,8 |

|

9... 13 |

2,7...2,6 |

0,8... 0,6 |

|

13... 25 |

2,6...2,5 |

0,6...0,55 |

|

Свыше 25 |

2,5...2,4 |

0,55...0,5 |

п4 - медленное контролируемое охлаждение со скоростью не более 5 °С/ч, называемое второй стадией, вплоть до 700 °С с целью разложения цементита, входящего в перлит, - 8... 15 ч;

Рис.

5.10. Типовой график отжига ковкого

чугуна

п5 - окончательное охлаждение до 550...600 °С, т.е. до температуры, при которой отливки выгружают из печи.

Общая продолжительность отжига для получения ферритного ковкого чугуна составляет 23...40 ч. Длительность отжига уменьшается за счет ввода в расплав белого чугуна модификатора, содержащего 0,003% В, 0,003% Bi, 0,01% А1 (ранее длительность отжига составляла 100 ч, а сам отжиг назывался «томлением»).

Перлитный ковкий чугун может получаться с использованием различных режимов термообработки. Один из них заключается в проведении первой стадии, охлаждении до температуры 900 °С, нормализации и последующего отпуска. Кроме того, по окончании первой стадии и охлаждения может быть применена закалка в масле с отпуском (с нагревами под закалку и под отпуск). Термообработке, в том числе закалке в масле, может быть подвергнут ферритный ковкий чугун, полученный при проведении двухста- дийного отжига. После термической обработки структура металлической матрицы становится сорбитной или трооститной.

По ГОСТ 7293-79 (изм.

в 1991 г.) установлены 11 марок ковкого

чугуна. Его маркировка производится

буквами КЧ и двумя цифрами, первая из

которых - временное сопротивление (т.е.

предел прочности при растяжении) (св,

кгс/мм2),

вторая - относительное удлинение (8,

%). Кроме того, ГОСТом регламентируется

твердость НВ для каждой марки и приводится

рекомендуемый химический состав

(табл. 5.7).

Ферритный чугун имеет черный бархатистый излом с перлитной поверхностной каймой толщиной до 1,5 мм и называется «черносердечным». Перлитный чугун имеет светлый блестящий излом и называется «белосердечным».

Для получения белосердечного перлитного чугуна режим отжига заключается по существу в длительной первой стадии, которая проводится в окислительной атмосфере при температуре 1000... 1050 °С. При этом происходит окисление и удаление из отливки значительной части углерода. После охлаждения структура чугуна представляет перлитную матрицу с небольшим количеством графита, т. е. структура близка к графитизированной стали. Такой чугун легко подвергается сварке и пайке.