- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Плавка сплавов цветных металлов

15.1. Плавка сплавов на основе алюминия

Физико-химические особенности процесса. При рассмотрении технологии плавки алюминиевых сплавов наряду с общеизвестными физическими свойствами алюминия — низкой плотностью (2,7 т/м3) и сравнительно низкой температурой плавления (658 °С) следует отметить его высокую теплоемкость и скрытую теплоту плавления. Энтальпия жидкого алюминия при 700 °С сопоставима с энтальпией чугуна при 1250 °С (950 и 1050 кДж/кг соответственно). Удельное электрическое сопротивление расплава алюминия 0,24-10~6 Омм, т.е. примерно в 6 раз ниже, чем расплава стали. Небольшая величина удельного электрического сопротивления алюминия уменьшает электрический КПД плавки в индукционных печах.

В зависимости от состава газовой фазы печи алюминий может вступать во взаимодействие с кислородом, С02 и парами воды по реакциям:

4А1 + 302 = 2А1203, 2А1 + ЗС02 = А1203 + ЗС0, 2А1 + ЗН20 = А1203 + ЗН2.

Оксидная пленка А1203, образующаяся на поверхности металла, защищает его в дальнейшем от воздействия газовой фазы. Однако защитные свойства оксидной пленки могут меняться под воздействием различных материалов, применяемых во время плавки. Калий, натрий и другие щелочные и щелочноземельные металлы, а также цинк, гексахлорэтан (С2С16), фториды бора и кремния разрыхляют пленку, делая ее проницаемой для газов. Наоборот, бор, фтор и газообразные фториды уменьшают газопроницаемость пленки.

В результате взаимодействия алюминия с парами воды происходит не только его окисление, но и образование водорода, который легко растворяется в расплаве. Содержание водорода в перегретых сплавах алюминия на практике может достигать 3 см3 на 100 г металла. В процессе кристаллизации растворимость водорода уменьшается в 10 раз, что приводит к образованию газовых раковин и пористости. Источниками образования паров воды помимо продуктов сгорания топлива могут являться влага кусков шихты и гигроскопичных флюсов, непросушенная футеровка печи и инструмент, применяемый при плавке, а также некоторые виды лигатур. Содержащиеся в алюминиевом сплаве Си и Si уменьшают растворимость в нем водорода, a Mg, Ti, Li, Be, Na, Ca и Zr увеличивают.

Алюминий может взаимодействовать также с кремнеземом кислой футеровки, восстанавливая его, но развитие этой реакции сдерживается образованием оксидной пленки А1203 на поверхности зерен футеровки.

Печи для плавки алюминиевых сплавов. Для футеровки печей используют шамот или высокоглиноземистые материалы. В зависимости от назначения алюминиевых сплавов, масштаба производства и условий литейных цехов плавки проводят в разнообразных плавильных печах, как топливных, так и электрических.

Индукционные тигельные печи промышленной частоты используют для плавки алюминия в крупносерийном производстве. Среднечастотные печи также используются для плавки алюминиевых сплавов. По принципу действия индукционные тигельные печи для плавки алюминия аналогичны печам, используемым для плавки чугуна и стали. Следует, однако, учитывать, что в связи с высокой электропроводностью алюминия электрический КПД печи значительно ниже, чем при плавке железоуглеродистых сплавов.

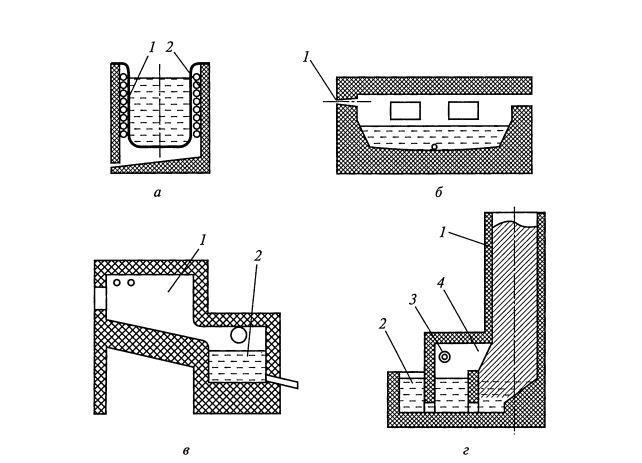

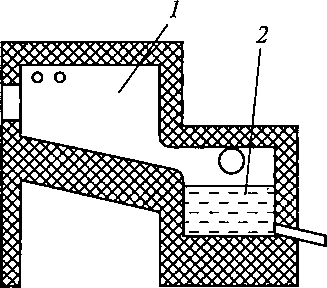

Рис. 15.1. Печи для плавки алюминия: а — тигельная печь сопротивления: 1 — тигель; 2 — нихромовая спираль; б — пламенная отражательная печь: 1 — горелка; в — двухкамерная газовая печь: 1 — плавильная камера; 2 — накопительная камера; г — шахтно-отражательная печь: 1 — шахта; 2 — карман выдачи металла; 3 — горелка; 4 — отражательная часть

Индукционные канальные печи позволяют создать максимально благоприятные условия для плавки алюминия при низком расходе электроэнергии на плавку. Однако в процессе плавки алюминия на стенках канала печи откладывается тугоплавкий оксид алюминия, это приводит к необходимости очищать канал от нароста каждые 3 — 4 плавки. Снижение производительности печей и увеличение расхода электроэнергии на плавку, связанные с очисткой канала от нароста, являются серьезным недостатком, препятствующим широкому использованию таких печей для плавки алюминиевых сплавов.

Электрические печи сопротивления —нагревательные элементы из хромоникелевых сплавов обеспечивают температуру в рабочем пространстве печи не выше 1100°С, а керамические — не выше 1300 °С. При этом продолжительность плавки алюминия составляет 2,5...4,5 ч. Печи сопротивления в связи с низкой производительностью в современных литейных цехах используются, главным образом, как раздаточные. На рис. 15.1, а показана тигельная печь сопротивления с чугунным литым тиглем 1 и проволочным спиральным нагревателем 2.

Во избежание загрязнения алюминиевого расплава железом и разъедания тигля на его внутреннюю поверхность наносят слой обмазки, состоящей из 60 % магнезитового порошка, 30 % огнеупорной глины, 10 % графита и жидкого стекла в качестве связующего. Вместо магнезитового порошка часто используют мелкий кварцевый песок.

Топливные печи используют при небольших объемах производства для плавки алюминиевых сплавов. Это тигельные печи с чугунным тиглем, обогреваемые газом или мазутом.

Пламенные отражательные печи (рис. 15.1, б) отличаются высокой производительностью (более 5 т/ч) и возможностью получить за одну плавку большое количество жидкого металла. Пламя, получаемое от сжигания топлива в горелках 7, направляется («настилается») на свод печи. Теплота передается металлу путем отражения от свода и излучения пламени. Такая конструкция печей позволяет уменьшить отрицательные последствия контакта пламени с жидким металлом.

Шахтно-пламенные печи (рис. 15.1, г) имеют шахту 1 и отражательную часть 2, в которой расположены газовые горелки 3. Готовый металл выдается через карман 4.

Технология плавки алюминиевых сплавов. Основные технологические приемы, используемые при плавке большинства алюминиевых сплавов, примерно одинаковы и не зависят от типа плавильного агрегата. Исключением являются сплавы, легированные большим количеством магния (5... 10 %), а также жаропрочные и коррозионно-стойкие сплавы.

Процесс приготовления жидкого металла можно разделить на несколько этапов: пуск печи, подготовка и загрузка шихты, расплавление и перегрев металла, рафинирование и в некоторых случаях модифицирование.

Пуск печи после капитального ремонта футеровки требует продолжительного и равномерного нагрева во избежание растрескивания футеровки. Эта операция во многом определяет длительность эксплуатации печи. Чем сложнее конструкция футеровки и больше ее габариты, тем продолжительнее должен быть период сушки и разогрева. Сушка футеровки индукционной тигельной печи продолжается обычно в течение нескольких суток. Газопламенные печи для плавки алюминия на ВАЗе сушат и разогревают около 30 сут, а продолжительность их бесперебойной работы после этого не менее семи лет.

Непросушенные футеровка и плавильный инструмент являются, кроме того, причиной газовой пористости в отливках.

Шихта для плавки алюминиевых сплавов не должна быть влажной и загрязненной маслом, эмульсией, землей. Все компоненты шихты, вводимые в жидкий металл, должны быть нагреты до 150... 200 °С во избежание выбросов металла. В состав шихты входят чушковый первичный алюминий и первичные литейные алюминиевые сплавы, возврат, лом и отходы. Тугоплавкие легирующие элементы, например никель, медь, марганец, титан, а также легкоокисляющиеся элементы вводят в виде лигатур с целью облегчения их растворения и уменьшения угара. В табл. 15.1 приведены составы и температуры плавления лигатур, а также температура расплава, при которой легирующий компонент вводится в расплав при выплавке лигатуры. Выплавку лигатур лучше всего проводить в индукционных тигельных печах.

Тугоплавкие лигатуры выплавляют в шамотно-графитовых тиглях. Плавку ведут под покровными флюсами. После расплавления

Таблица 15.1