- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

1.2. Номенклатура литейных свойств сплавов

К числу важнейших литейных свойств относятся:

• жидкотекучесть;

• склонность отливок к образованию усадочных раковин и пористости;

• линейная усадка сплавов и отливок;

• усадочные напряжения в отливках;

• склонность к горячим трещинам;

• склонность к холодным трещинам;

• склонность сплавов к насыщению газами и образованию газовой пористости;

• склонность компонентов сплавов к ликвации;

• неметаллические включения и плены в сплавах;

• зависимость механических свойств сплавов от толщины стенки отливок.

Приведенная номенклатура литейных свойств сплавов наиболее широко применяется в настоящее время, однако она может в любой момент измениться при повышении требований к отливкам, т.е. она зависит от уровня развития техники и технологии литейного производства.

1.3. Жидкотекучесть. Технологические пробы

При заливке расплава в, как правило, холодную (т.е. цеховой температуры) форму металл, протекая по каналам литниковой системы и полости формы, охлаждается, теряет теплоту перегрева, т.е., начав затвердевать, его поток может остановиться. При правильном выборе технологических параметров металл в момент окончания заливки должен быть жидким.

Теоретически рассчитать процесс заполнения формы и назначить режим заливки даже с учетом современного накопленного опыта в настоящее время затруднительно, хотя все шире используется трехмерное компьютерное моделирование, которое позволяет с тем или иным приближением решать задачи заполнения формы. Однако моделирование является процессом дорогостоящим и трудоемким, кроме того, важно соблюдение условия, чтобы процессы, происходящие при моделировании, соответствовали реальным.

Поэтому понятие жидкотекучести как технологического свойства сплавов еще долгие годы будет использоваться для сравнительных испытаний, при отработке технологии и при разработке новых сплавов.

Под жидкотекучестью понимается способность расплава течь, заполняя литейную форму, и воспроизводить конфигурацию отливки, включая рисунок на художественных отливках.

Технологические пробы для определения жидкотекучести можно разделить на три вида:

• пробы, основанные на прекращении течения в сужающемся канале;

• пробы, основанные на прекращении течения вследствие кристаллизации металла в узком выходном канале;

• пробы, основанные на прекращении течения в длинном канале постоянного сечения вследствие охлаждения и кристаллизации.

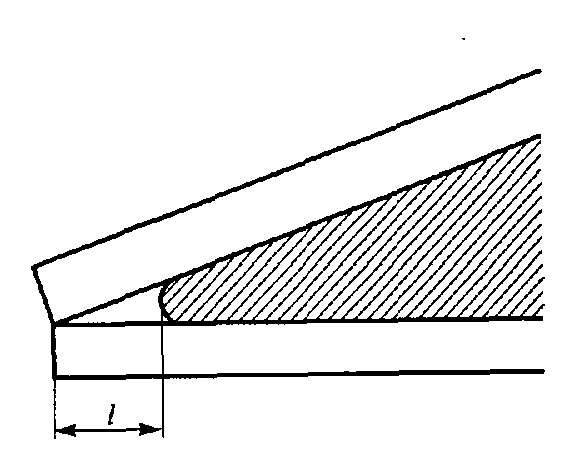

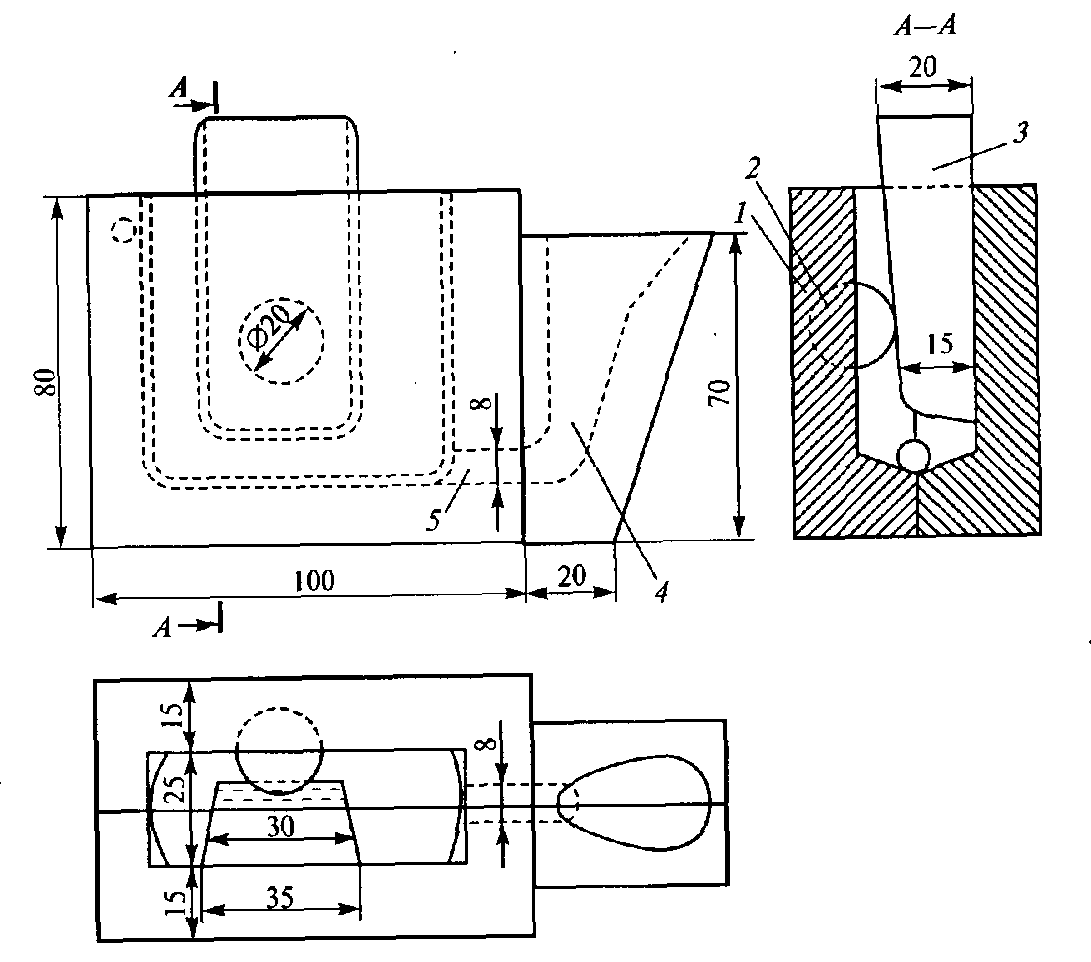

Пробы первого вида (сужающийся канал): клиновая (рис. 1.1) и шариковая (рис. 1.2) являются одними из первых конструкций проб.

Показателем жидкотекучести в клиновой пробе является расстояние l между вершиной клина и закругленной вершиной затвердевшего металла. Проба не получила распространения из-за низкой воспроизводимости (большого разброса) результатов.

Мерой жидкотекучести в шариковой пробе, предложенной А. Г. Спасским, является диаметр отверстия, образующегося в отливке, залитой в металлическую форму 1 с вертикальным разъемом. Металл заливается через воронку 4, поступает в полость формы через литниковый канал 5, заполняет полость формы и подтекает в пространство между планкой (клином) 3 и шариком 2 диаметром 20 мм, но не заполняет все пространство, оставляя отверстие. Шариковая проба также не нашла широкого применения. Клиновую и шариковую пробы можно использовать для оценки заполнения тонких рельефов. Пробы второго вида можно использовать для определения жидкотекучести по весу вытекшего металла, хотя они также не нашли широкого применения.

Рис.1.1. Клиновая проба для определения жидкотекучести:

l — показатель жидкотекучести

Рис. 1.2. Шариковая проба для определения жидкотекучести (по А.Г.Спасскому):

1 — полуформа; 2 — шарик; 3 — клин; 4 — воронка; 5 — литниковый канал

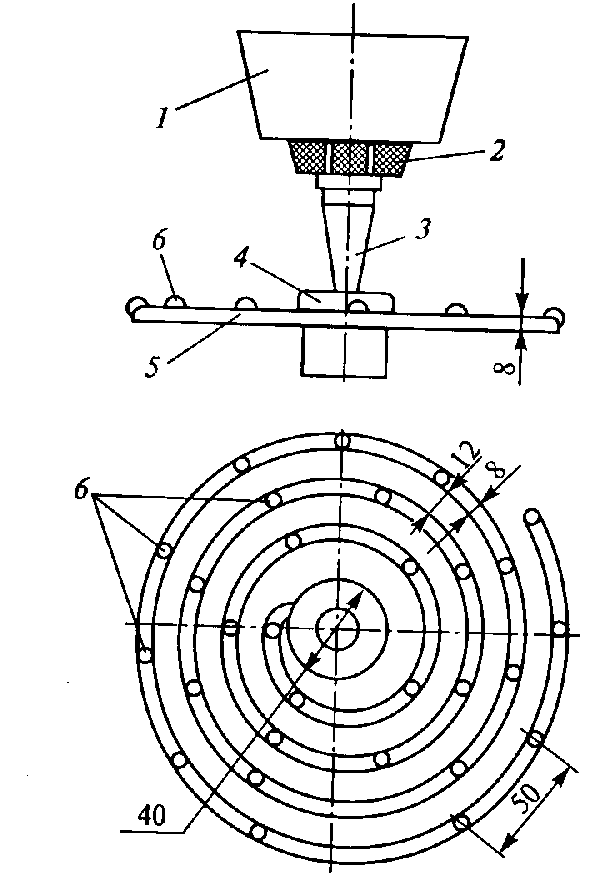

Определение жидкотекучести на пробах третьего вида является общепризнанным. Показателем жидкотекучести является длина пути потока металла до остановки. Для заливки проб этого вида применяют формы с одним из следующих каналов: прямым, спиральным, V-образным, лабиринтным и винтовым, с гравитационным заполнением и под действием вакуума. К этому же виду можно отнести пробы с несколькими каналами разной толщины (диаметров), заполняемыми из общего центрального стояка. Примером последних проб могут служить звездообразная проба, состоящая из плоских каналов, и «арфа», имеющая вертикальные цилиндрические каналы. В соответствии с ГОСТ 16438—70 жидкотекучесть определяется по спиральной пробе (рис. 1.3), заливаемой в песчано-глинистые сырые и сухие формы, а также в металлические формы. Первые пробы такого вида появились в 1920-е гг. В наиболее распространенном варианте металл заливается в форму через чашу-нарощалку 1, через сетку 2, стояк 3 и зумпф 4 и попадает в спиральный канал 5, имеющий форму трапеции высотой 8, шириной 8 вверху и 7 мм внизу. Небольшие выступы 6, нанесенные через 50 мм, облегчают измерение длины спирали. Спиральный канал позволяет получить длинные прутки в сравнительно небольших по габаритам формах. Отклонение длины пробы от среднего значения составляет около 8 %. При установке мерной чаши со стопором отклонения могут быть уменьшены до 3,5 %.

Для обеспечения идентичных условий заполнения проб при сравнении жидкотекучести предложено различать два вида жидкотекучести: практическую и условную. Практическая жидкотекучесть определяется в условиях постоянной температуры заливки (и, следовательно, неодинакового перегрева для всех сплавов данной группы). При этом можно оценивать влияние на жидкотекучесть изменений химического состава сплава в цеховых условиях, когда в плавильном агрегате поддерживается постоянная температура. Условная жидкотекучесть определяется в условиях одинакового перегрева над температурой ликвидуса. Данный вид пробы получил наибольшее распространение.

Дефекты, возникающие из-за недостаточной жидкотекучести. Очевидно, что само появление понятия жидкотекучести и технологических проб связано со специфическими дефектами отливок: недоливом, неслитиной, неспаем и непроваром.

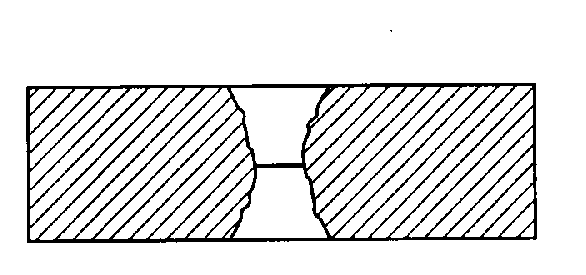

На рис. 1.4 представлен недолив в тонкой стенке отливки. Здесь же показан дефект, имеющий такое же название «недолив», но возникающий из-за нехватки металла в ковше, поэтому емкость ковша рассчитывается с запасом, а для выливания остатка используются специальные изложницы.

Рис. 1.3. Спиральная проба для определения жидкотекучести по

ГОСТ 16438-70:

1 — чаша-нарощалка; 2 — сетка; 3 — стояк; 4 — зумпф; 5 — спираль; 6 —

выступы

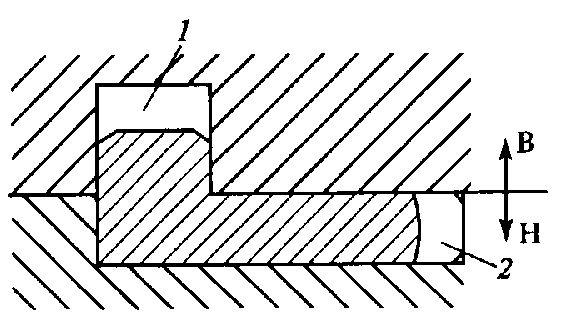

Рис. 1.4. Недолив:

1 — из-за нехватки металла в ковше; 2 — из-за недостаточной жидкотекучести; В, Н — соответственно верх и низ формы

Рис. 1.5. Неслитина

Неслитина (рис. 1.5) и неспай (рис. 1.6) возникают при встрече потоков металла при заливке формы, например при заливке через несколько питателей, которые применяются в том числе для предупреждения недоливов. Неслитина и неспай появляются из-за недостаточной жидкотекучести, а неспай может также образоваться из-за пленки оксидов на поверхности потока.

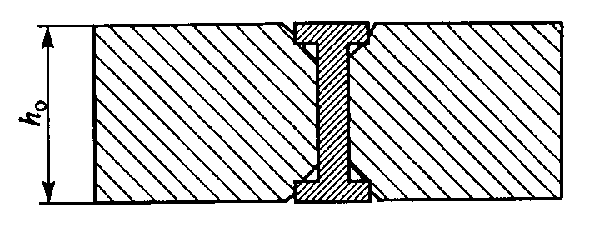

Непровар (рис. 1.7) наблюдается при использовании жеребеек или внутренних холодильников и может возникать из-за недостаточной жидкотекучести металла (способности воспроизводить) или неподготовленности жеребеек и холодильников.

Рис. 1.6. Неспай

Рис. 1.7. Непровар:

ha — высота отливки

Механизм остановки потока. Влияние интервала кристаллизации на жидкотекучесть. Изучение жидкотекучести с использованием технологических проб позволило установить, что жидкотекучесть в значительной степени зависит от интервала кристаллизации: чем больше интервал кристаллизации, тем меньше жидкотекучесть. Наибольшую жидкотекучесть имеют металлы, кристаллизующиеся при постоянной температуре, т.е. чистые металлы, эвтектики и химические соединения. Влияние интервала кристаллизации на механизм остановки потока связывают с характером кристаллизации. Расплавы металлов с постоянной температурой кристаллизации протекают начальный участок канала, имея перегрев. Затем по мере снижения перегрева на стенках нарастает твердая корка. Расплав продолжает течь в «чулке». Толщина корки увеличивается. Площадь живого сечения чулка уменьшается. Момент остановки потока может соответствовать разной степени зарастания поперечного сечения канала. Количество твердой фазы к моменту остановки потока достигает 60...80 %.

Поток расплавов металлов, кристаллизующихся в интервале температур, останавливается из-за скопления в головной части большого количества первичных кристаллов, обломков дендритов, создающих пробку в голове потока. При этом, чем больше интервал кристаллизации, тем меньшее количество твердой фазы требуется, чтобы остановить поток. Остановка потока происходит, как правило, при образовании 20... 35 % твердой фазы, т.е. при меньшем ее содержании, чем в металлах с постоянной температурой кристаллизации. Очевидно, чтобы доля образовавшейся твердой фазы была меньше, требуется относительно меньший теплоотвод от потока и, следовательно, процесс течения прекращается за относительно меньшее время. Вероятно, именно этим объясняется минимальная жидкотекучесть сплавов, отвечающих предельной растворимости и максимальному интервалу кристаллизации.

Остановка головы потока произойдет тогда, когда давление (напор) окажется недостаточным для преодоления сопротивления жидко-твердой смеси (пульпы), которую следует отнести к неньютоновским жидкостям или пластическим телам. Поэтому для аналитического определения жидкотекучести в этом случае следует решать не только тепловую, но и силовую задачу.

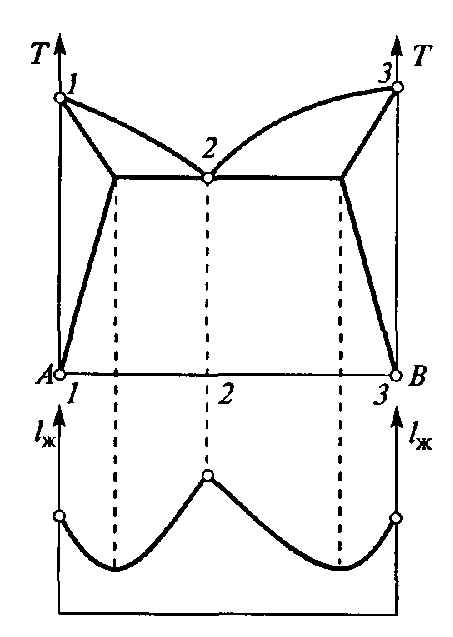

Рис. 1.8. Жидкотекучесть сплава в зависимости от его состава (положения на диаграмме состояния А—В):

1,3— чистые металлы А и В соответственно; 2— сплав эвтектического состава

Обобщая результаты многочисленных исследований двойных сплавов различных систем, можно построить схему зависимости условной жидкотекучести lж сплава от его состава, т.е. от положения сплава на диаграмме состояния A—В (рис. 1.8). Видно, что наибольшей жидкотекучестью обладают эвтектический сплав 2 и чистые металлы 1, 3. Высокая жидкотекучесть также характерна для интерметаллидов, кристаллизующихся при постоянных температурах. По мере увеличения интервала кристаллизации жидкотекучесть уменьшается.

Факторы, влияющие на жидкотекучесть. Прежде всего, следует отметить, что определенной связи между жидкотекучестью и физическими свойствами (вязкостью, поверхностным натяжением и смачиваемостью) до сих пор не установлено. Факторы, влияющие на жидкотекучесть, кроме уже рассмотренного интервала кристаллизации, удобнее всего раскрыть, если представить, что жидкотекучесть l характеризуется как произведение скорости v вытекания сплава из литниковой системы на время τ, в течение которого сплав сохраняет способность к движению, по уравнению

(1)

(1)

Скорость потока можно вычислить с помощью выражения

(2)

(2)

где μ — коэффициент расхода; H — напор металла; g — ускорение свободного падения.

Время течения потока для качественного анализа можно принять равным времени отвода теплоты перегрева от отливки прутка в состоянии покоя по уравнению (его вывод приводится в курсе «Теория формирования отливки»)

(3)

(3)

где

R

— приведенный

размер отливки;

и

и — соответственно теплоемкость и

плотность жидкого металла;

— соответственно теплоемкость и

плотность жидкого металла; ,

Тл,

Тф

— температура

соответственно заливки, ликвидуса,

формы; А

— параметр,

отражающий прогрев формы; b2

—

коэффициент теплоаккумуляции формы.

,

Тл,

Тф

— температура

соответственно заливки, ликвидуса,

формы; А

— параметр,

отражающий прогрев формы; b2

—

коэффициент теплоаккумуляции формы.

Первым технологическим фактором является напор металла (из уравнения (2)), при котором происходит заполнение формы. В литейном производстве напор (давление), под действием которого происходит заполнение, изменяется в широких пределах, в зависимости от высоты верхней опоки в некоторых случаях с чашей-нарощалкой (см. рис. 1.3) до нескольких атмосфер (низкое давление) и даже тысяч атмосфер (литье под высоким давлением), когда создается возможность залить стенку отливки толщиной порядка 1 мм.

Второй фактор, как следует из уравнения (3), является геометрическим. Его характеризует приведенный размер отливки R = V/F, где V— объем; F— поверхность отливки. Для плоской отливки приведенный размер равен половине толщины отливки. Поэтому трудности заполнения стенки отливки возрастают в квадрате от ее толщины. Существует также понятие критической (минимальной) толщины стенки отливок, которая определяется видом сплава, способом литья, а также протяженностью стенки или ее площадью. При литье в песчано-глинистые формы критическая толщина стенки отливки из чугуна составляет 3... 5 мм и 5... 10 мм для отливки из углеродистой стали. При литье в кокиль рекомендуемые толщины стенок связаны с площадью поверхности стенок (табл. 1).

Также с площадью поверхности связана минимальная толщина стенки при литье под давлением (табл. 2).

Третьим

важнейшим фактором является перегрев

расплава над температурой ликвидуса

.

Общеизвестно, что с увеличением

перегрева жидкотекучесть существенно

увеличивается. Поэтому перегрев

является одним из основных факторов,

который используется для управления

жидкотекучестью в текущем производстве

и устранения вышеописанных дефектов,

когда другие факторы практически нельзя

изменить.

.

Общеизвестно, что с увеличением

перегрева жидкотекучесть существенно

увеличивается. Поэтому перегрев

является одним из основных факторов,

который используется для управления

жидкотекучестью в текущем производстве

и устранения вышеописанных дефектов,

когда другие факторы практически нельзя

изменить.

Следующим,

четвертым, фактором, который часто не

принимают во внимание, является

температура ликвидуса

сплава. Формально

сплава. Формально находится

и в числителе, и в знаменателе уравнения

(3). Разность

находится

и в числителе, и в знаменателе уравнения

(3). Разность

в числителе определяет перегрев, и

ведущим в этой разности является

температура заливки. Наоборот, в

знаменателе ведущей является

в числителе определяет перегрев, и

ведущим в этой разности является

температура заливки. Наоборот, в

знаменателе ведущей является .

.

Таблица 1