- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Изготовление футеровки печи

Футеровка индукционной тигельной печи работает в исключительно напряженных условиях. Она испытывает многократные изменения температуры при плавке и холодных простоях печи, удары шихты при загрузке, химическое воздействие со стороны металла и шлака, ферростатическое давление и размывающее действие металла, который интенсивно перемешивается в печи под действием электромагнитных сил. Перепад температур по толщине стенок футеровки достигает 1000 °С (1400... 1600 °С в слое, контактирующем с расплавом, и около 500 °С в слое, прилегающем к водоохлаждаемому индуктору). Толщина футеровки должна быть минимальной для уменьшения реактивной мощности печи.

Для изготовления тигля печи применяются футеровочные массы. Наибольшее распространение для плавки чугуна получили кислые футеровочные массы на основе кварцитов. Кварцит — это горная порода, состоящая из частиц Si02 размером зерен от 4... 5 мм до пылевидной фракции. Для создания футеровки индукционных тигельных печей природные кварциты высушивают, рассеивают на фракции и затем смешивают таким образом, чтобы получить оптимальную плотность упаковки при уплотнении. Гранулометрический состав футеровочных масс оказывает существенное влияние на стойкость футеровки. При использовании мелких фракций получают хорошее спекание и плотную футеровку, хорошо противостоящую воздействию металла и шлака. Но при этом толщина сыпучего наружного слоя футеровки быстро уменьшается, и увеличивается опасность образования сквозных трещин. При большом количестве крупных фракций плотность футеровки ниже, но сыпучий наружный слой сохраняется дольше. Для футеровки наиболее распространенных на заводах СНГ 30-тонных тигельных печей используется кварцит следующей крупности, %:

Зерна более 2 мм 8... 14

В том числе:

более 3,2 мм До 5

Зерна 0,5...2 мм 37...44

Зерна менее 0,5 мм 46...51

В том числе:

менее 0,1 мм 27...32

Связующим веществом при спекании является порошкообразный гидроксид бора В(ОН)3 (тривиальное название — борная кислота) в количестве около 1 %. Влажность футеровочной массы не должна превышать 0,3 %.

Стенки печей емкостью до 25 т футеруют целиком набивнымй массами, в печах большей емкости прилегающий к индуктору слой выполняют из огнеупорного кирпича, а остальную часть стеноК тигля — из набивной массы.

Основание подины выполняется из фасонных шамотных кирпичей с плотной подгонкой по стыкам. Затем на внутреннюю поверхность индуктора наносят слой кварцитовой обмазки толщиной 10 мм, который после высыхания оклеивают листами теплоизоляционного материала. Уплотнение футеровочной массы производят слоями 70...300 мм. После уплотнения подины на нее устанавливают металлический шаблон и в зазор между шаблоном и обмазкой индуктора засыпают огнеупорную массу. После уплотнения трамбовкой первого слоя его поверхность разрыхляют, засыпают и уплотняют новую порцию огнеупорной массы. Для получения высококачественной набивки высота шаблона не должна превышать 600 мм, поэтому для печей большой емкости шаблон тигля состоит из нескольких частей, устанавливаемых одна на другую последовательно по мере набивки тигля.

Верхняя часть тигля («воротник») выполняется из фасонного кирпича и огнеупорных паст.

Спекание футеровки осуществляют путем разогрева литого шаблона вихревыми токами при включении печи по определенному режиму, указанному в инструкции по эксплуатации печи. В конце спекания шаблон и загруженная шихта расплавляются.

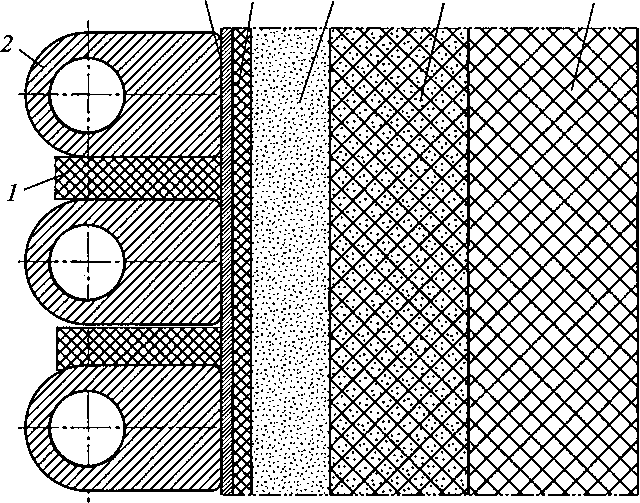

В результате спекания в стенке набивного кварцитового тигля образуются три зоны: сыпучий буферный слой 5, переходный слой 6, в котором масса неполностью спечена, и рабочий спек-

3

4 5 6 7

Рис.

12.6. Схематичный разрез футеровки

индукционной тигельной печи: 1

— межвитковая изоляционная пластина;

2

— трубка индуктора; 3 — обмазка индуктора;

4

— термоизоляционный картон;

5

— сыпучий буферный слой;

6 — переходный

неполностью спекшийся слой; 7 — рабочий

спекшийся слой

шийся слой 7 (рис. 12.6). Если в процессе плавки образуется трещина в жестком рабочем слое и в полуспекшемся слое, то струйка металла застывает, проникнув до сыпучего буферного слоя. Это позволяет довести плавку до конца и избежать аварии. Стойкость кварцитовой футеровки составляет обычно 2...3 мес.

Нейтральная футеровка (дистенсиллиманитовая) для ИЧТ содержит около 70 % А1203 и 27 % Si02. В качестве связующего применяют гидроксид бора. При нейтральной футеровке практически исключается пригар кремния, а угар марганца и хрома в 1,5 раза ниже, чем в кислой печи. Нейтральная футеровка имеет большие прочность, термостойкость, огнеупорность, но в связи с высокой стоимостью и дефицитностью она применяется значительно реже кварцитовой.