- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Составы лигатур для плавки медных сплавов

|

Тип лигатуры |

Содержание легирующего элемента, % |

Температура плавления, ^ПЛ) С |

|

Cu-Mn |

Мп 27 • |

860 |

|

Cu-Be |

Be 5... 15 |

900 |

|

Cu-Si |

Si 16 |

800 |

|

Cu-Sn |

Sn 50 |

780 |

|

Cu-Ni |

Ni 15...33 |

1050... 1080 |

|

Al-Cu-Ni |

A1 50, Ni 10 |

670 |

шихтовых материалов должна обеспечить минимальный угар легирующих элементов.

Как правило, в начале расплавляют основной металл, затем в расплавленную ванну вводят остальные компоненты. Лигатуры добавляют в порядке возрастания активности содержащихся в них элементов.

Защита от атмосферы эффективнее всего осуществляется древесным углем, который наносят на поверхность первой порции металла слоем толщиной 100... 105 мм. При окислении древесного угля образуется слой газа — восстановителя СО. Кроме того, углерод является восстановителем для меди.

В состав покровных флюсов могут входить битое стекло, бура, сода и другие вещества. Расход флюса составляет около 2 % массы металла.

Для плавки сплавов высокой чистоты и бескислородной меди в качестве защитных средств применяют нейтральные газы (аргон и азот) или вакуумную плавку.

Рафинирование. Применение покровных флюсов не ис- ключаетаолностью взаимодействия металла с газовой фазой. Поэтому в металле растворяется водород, происходит окисление меди и легирующих элементов, которые в большинстве своем имеют большее сродство к кислороду, чем медь. Для ошлакования образующихся оксидов с флюсами вводят добавки, состав которых зависит от состава расплавляемой шихты и образующихся при этом оксидов. Так для ошлакования оксидов алюминия и кремния в рафинирующий (или покровно-рафинирующий) флюс вводят соду. Процессы протекают по реакциям:

Na2C03 + Si02 = Na2Si03 + С02, Na2C03 + А1203 = Na2Al204 + С02.

При многократном переплаве оловянистых бронз расплав загрязняется оксидом олова. Для его удаления также используют соду или известняк, а для разжижения шлака добавляют борный ангидрид или буру:

Sn02 + 2Na2C03 + В203 = Na2B204- Na2Sn03 + 2С02

или

Sn02 + 2СаС03 + Na2B407 = Ca2B408 Na2Sn03 + 2С02.

Обработка расплава медной окалиной и кварцевым песком приводит к ошлакованию железа:

3FeO + Cu20 = Fe304 + 2Cu, 2Fe304 + 4Si02 + 4Cu = 3Fe2Si04 + Cu4Si04.

Дегазация расплава может проводиться продувкой азотом, хлором или аргоном. При этом происходит всплытие неметаллических включений. Расход газа на 1 т металла составляет 0,05... 0,5 м3 при давлении около 0,02 МПа и продолжительности продувки 5... 10 мин.

Гексахлорэтан для дегазации медных сплавов используется так же эффективно, как и для алюминиевых сплавов.

Фильтрация через зернистые и сетчатые фильтры является эффективным способом рафинирования сплавов на основе меди. В качестве зернистых фильтрующих материалов применяют магнезит, алунд, плавленые фториды кальция и магния. Фильтрация происходит через слой фильтрующего материала толщиной 100 мм после предварительного прогрева до 700...800°С. Размер зерен фильтра 5... 10 мм. Сетчатые фильтры изготовляют из кварцевых или графитовых нитей или из молибдена.

Вакуумирование при остаточном давлении 9,3 кПа (70 мм рт. ст.) обычно проводится в ковше. Вакуумирование не применяется для латуней и нейзильберов, так как это приводит к большим потерям цинка.

Перегрев может использоваться для дегазации латуней. Метод основан на том, что при повышении температуры интенсифицируется процесс испарения цинка. Пары цинка, выходя из металла, производят дегазирующее и флотирующее действие.

Раскисление. Наибольшее распространение в качестве раскислителя для бронз получила фосфористая медь, содержащая около 10 % фосфора. Ее вводят в расплав (расход фосфористой меди 0,3... 0,5 %). В результате реакции

5Cu20 + 2Р = Р205 + ЮСи

образуются пары фосфорного ангидрида, способствующие удалению неметаллических включений. Раскисление фосфористой медью приводит к снижению электропроводности меди. В тех случаях, когда это нежелательно, раскисление проводят более дорогими раскислителями — литием, кальцием и калием.

Модифицирование. Медные сплавы модифицируют с целью измельчения зерна и нейтрализации вредных примесей. Для измельчения зерна вводят 0,002... 0,1 % тугоплавких элементов Ti, V, Zr, Mo, W, В в виде лигатур при температуре 1200... 1250°С. Для нейтрализации вредного действия Bi, Sb, As и Pb модифицирование ведут кальцием, церием или цирконием.

15.5. Плавка сплавов на основе никеля

Никель относится к тяжелым цветным металлам с плотностью 8,9 кг/дм3 и температурой плавления ^ = 1453 °С. Энтальпия расплава никеля (1100 кДж/кг) несколько больше, чем чугуна, а удельное электрическое сопротивление (около 1,1 Омм) немного ниже. При нагреве свыше 500 °С в открытых печах чистый никель покрывается плотной защитной пленкой NiO. Сплавы никеля содержат элементы, имеющие большее сродство к кислороду, которые вступают во взаимодействие с моноксидом никеля по реакциям типа:

NiO + Me = MeO + Ni.

Образующиеся при этом оксиды нарушают целостность защитной пленки NiO, что приводит к дальнейшему окислению никеля и легирующих элементов, а также к растворению в расплаве водорода и азота. Поэтому плавку жаропрочных и жаростойких сплавов никеля, содержащих наиболее активные элементы (алюминий, титан и ванадий), ведут в индукционных вакуумных печах. Остальные сплавы плавят под покровными флюсами.

Наибольшее распространение получили тигельные индукционные печи с шамотно-графитовым тиглем. В качестве флюса используют смеси, содержащие СаО, Si02, CaF2, MgF2 и другие соединения, а также древесный уголь и битое стекло. Толщина покровного флюса в течение плавки должна поддерживаться на уровне 100... 150 мм.

Компоненты шихты — никель, медь, возврат и лом — загружают под флюс одновременно. При плавке нейзильбера цинк вводят после расплавления всей шихты.

Раскисление безуглеродистых сплавов никеля производят кремнием, марганцем и магнием. Для остальных сплавов используется углерод в виде электродного боя или лигатуры Ni—С, содержащей 1,5...2% С.

15.6. Плавка титановых сплавов

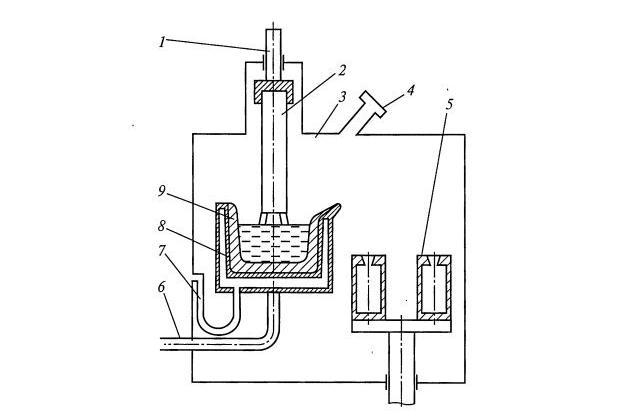

Рис. 15.3. Схема вакуумной дуговой печи с расходуемым электродом для

плавки титановых сплавов: 1 — электрододержатель; 2 — расходуемый электрод; 3 — вакуумная камера; 4 — смотровое окошко; 5 — литейные формы; 6 — токоподвод к тиглю; 7 — шланг подачи воды; 8 — медный водоохлаждаемый тигель; 9 — гарнисаж

Титан относится к легким (р = 4,5 кг/дм3) тугоплавким (^ = = 1668 °С) металлам. Теплопроводность расплава титана в 20 раз меньше, чем меди. Удельное электрическое сопротивление титана 0,61-10"6 Ом-м. По сравнению со сталью удельная теплота кристаллизации титана (419 кДж/кг) в 1,6 раза больше. Титан и его сплавы в жидком состоянии имеют чрезвычайно высокую химическую активность. Титан реагирует с кислородом, азотом, водородом,

вступает во взаимодействие с различными оксидами, образующими огнеупорные материалы, и восстанавливает их. Кроме того, расплав титана растворяет углерод графитового тигля, что приводит к резкому снижению пластичности сплавов. Поэтому титан нельзя плавить в печах, футерованных обычными огнеупорами. Для выплавки качественных титановых сплавов необходимо исключить взаимодействие металла с футеровкой и газовой фазой. Поэтому плавку ведут в вакуумных гарнисажных дуговых печах с расходуемым (рис. 15.3) или нерасходуемым электродом.

В

первом случае в вакуумную камеру 3

помещают медный водоохлаждаемый

тигель <?, расходуемый электрод

2

и литейные формы 5. Расходуемый

электрод представляет собой шихтовой

слиток титана или пруток, спрессованный

из титанового порошка. После вакуумирования

печи зажигают электрическую дугу между

электродом и дном тигля и прогревают

тигель и электрод на малой мощности.

При повышении мощности до рабочих ее

значений происходит плавление

расходуемого электрода, расплавленный

металл постепенно заполняет тигель.

По мере оплавления расходуемого

электрода он автоматически опускается

вниз электродо- держателем 1. В связи

с высокой теплопроводностью медного

во- доохлаждаемого тигля на его стенках

образуется слой затвердевшего

расплава толщиной 10... 15 мм, который

является своего рода футеровкой и

называется

гарнисажем 9.

В современных плавильных установках изменение мощности дуги в процессе плавки происходит по заранее разработанной программе, реализуемой с помощью компьютера.

Для низколегированного титана марок BT5JI, BT6JI и др. положительные результаты дает модифицирование бором или карбидом бора в количестве 0,007...0,01 %.

Если для плавки используют слиток заданного состава, то в слитке высверливают отверстие и в него закладывают модификатор.

Отверстие затем заделывают титановой пробкой, чтобы модификатор не выпал раньше времени. Место расположения модификатора выбирают таким образом, чтобы модификатор попал в ванну жидкого металла за 40...60 с до окончания плавки. Общее время от введения модификатора до начала затвердевания отливки не должно превышать 150... 180 с.

Для наблюдения за ходом плавки предусмотрено окошко 8. Готовый металл заливают в формы при повороте печи.