- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Режимы модифицирования магниевых сплавов

|

Модификатор |

Расход, % |

Температура модифицирования, °С |

Время, мин | |

|

замешивания |

отстаивания | |||

|

Мел |

0,5...0,6 |

760... 780 |

5...8 |

15...40 |

|

Мрамор |

0,5...0,6 |

760... 780 |

5...8 |

15...40 |

|

Магнезит |

0,3...0,4 |

720... 730 |

8...12 |

15...40 |

|

Гексахлорэтан |

0,3...0,4 |

720... 760 |

8...12 |

15...40 |

|

Хлорное железо |

0,4...0,5 |

720... 760 |

5...8 |

10...40 |

|

Цирконий |

0,5...0,8 |

— |

7 |

— |

|

Магниево-циркониевая лигатура (12 % Zr) |

10,0 |

850...900 |

19...20 |

10...15 |

|

Фторцирконат калия |

8...10 |

930 . |

20...30 |

20...30 |

|

Кальций |

0,08...0,15 |

770... 780 |

— |

10...15 |

Раздачу металла из печи производят ковшами, промытыми расплавленным карналлитом или флюсом ВИ2. Остаток металла в тигле, загрязненного неметаллическими включениями и флюсом, после каждой плавки сливают, переплавляют и рафинируют. Этот остаток составляет 25... 30 % объема тигля.

Особенности бесфлюсовой плавки. Большинство флюсов, применяюшихся при плавке магния, содержат хлориды щелочных и щелочноземельных металлов. При попадании частиц флюса в тело отливки образуются очаги интенсивной коррозии. Интенсивность процесса коррозии объясняется высокой гигроскопичностью хлоридов:

MgCl2 + 2Н20 = Mg(OH)2 + 2НС1, 2НС1 + Mg = MgCl2 + Н2.

Кроме того, применение флюсов существенно ухудшает условия труда. Поэтому в настоящее время широко применяют плавку в среде нейтральных газов. Плавку ведут в выемных стальных тиглях, закрытых крышкой. Во время плавки и разливки под крышку подается защитный газ. Чаще всего в производственных условиях используется смесь сухого воздуха и шестифтористой серы SF6. Могут быть использованы также углекислый газ и смесь воздуха и фторида бора.

Для снижения окисляемости в магний и его сплавы вводят бериллий или кальций. Для сплавов магния, содержащих до 10 % алюминия, достаточно до 0,07 % Be от массы сплава.

15.3. Плавка сплавов на основе цинка

Физико-химические особенности процесса. Цинк является тяжелым легкоплавким металлом; ^ я 420 °С, р = 7,13 кг/дм3. Низкая температура кипения цинка (*кип = 907 °С) ограничивает допустимую температуру металла при плавке всех сплавов, в которые он входит. Энтальпия цинка при 500 °С (около 300 кДж/кг) в три раза ниже, чем энтальпия расплавленного алюминия. Удельное электрическое сопротивление расплава цинка 0,35-10~6 Омм.

При низких температурах на воздухе цинк окисляется, образуя плотную защитную пленку из Zn03- 3Zn(OH)2. Однако в плавильных печах цинк окисляется по реакциям:

2Zn + 02 = 2Zn0, Zn + Н20 = ZnO + Н2, Zn + С02 = ZnO + CO.

Для защиты от окисления можно вести плавку в защитной или нейтральной атмосфере, например в среде азота. Однако на практике в большинстве случаев оказывается достаточным не допускать перегрева металла выше температуры 480 °С, при которой начинается интенсивное окисление и насыщение газами цинка. При данной температуре цинк и его сплавы не оказывают заметного влияния на огнеупорную футеровку печи и чугунный или стальной тигель. Повышение температуры приводит к растворению железа тигля в расплаве цинка.

Печи для плавки цинковых сплавов. Учитывая низкую температуру плавления и кипения цинка, плавку цинковых сплавов ведут обычно в тигельных печах, нагреваемых путем сжигания топлива или использования электрического сопротивления и индукции. В дуговых печах плавить цинковые сплавы не следует, так как неизбежный локальный перегрев металла вблизи горения дуги приводит к интенсивному испарению и окислению цинка. Индукционные канальные печи используются для плавки цинковых сплавов. На КамАЗе сплав ЦАМ10-5 для литья под давлением выплавляли в трех индукционных канальных печах емкостью по 2 т с нейтральной футеровкой. Однако перегрев металла в канале приводит к неустойчивости электрического режима плавки (так называемой цинковой пульсации) и принуждает ограничивать мощность, передаваемую в печь.

Технология плавки. Основную часть шихты обычно составляют сплавы цинковые литейные в чушках, свой возврат и лом цинковых сплавов. В качестве покровных флюсов используют смесь хлоридов кальция, калия и натрия, хлористый аммоний или криолит. Для подшихтовки используют первичный алюминий в чушках, катодную медь и магний металлический. Все компоненты шихты должны быть очищены от масел, влаги и других включений. Плавку ведут, не допуская перегрева ванны выше 480 °С. По результатам экспресс-анализа проводят корректировку химического состава.

Для ввода магния используют стальной колокольчик. При получении заданного химического состава металл перегревают до 440...450°С и переливают в ковш, нагретый до той же температуры. В ковше под вытяжным зонтом производят рафинирование расплава таблетками комплексного дегазатора «Дегазер», в составе которых 87% гексахлорэтана, 12,7% NaCl, 0,3% ультрамарина. Рафинирование можно проводить также отстаиванием, продувкой инертными газами и фильтрацией.

15.4. Плавка медных сплавов

Физико-химические особенности процесса. Чистая медь имеет плотность р = 8,9 кг/дм3 и плавится при температуре 1083 °С. Энтальпия расплавленной меди составляет 720 кДж/кг, а ее удельное электрическое сопротивление в жидком состоянии 0,2 • 10~6 Ом • м.

В связи с чрезвычайно низкими литейными свойствами в чистом виде медь для изготовления фасонных отливок не применяется.

Литейные латуни — сплавы меди, содержащие 16...40% Zn, могут быть легированы также алюминием, кремнием, свинцом и другими элементами. В зависимости от состава латуни температура перегрева в печи колеблется в пределах 1000... 1050 °С.

Бронзы оловянистые могут быть также легированы свинцом и цинком, но содержание последнего не превышает 12 %.

Безоловянистые бронзы в качестве легирующих могут содержать алюминий, никель, марганец, железо, свинец, бериллий и др. Температура перегрева бронз в печи (1100... 1400°С) выше, чем латуней.

Медь имеет меньшее сродство к кислороду, чем большинство легирующих элементов, входящих в состав бронз и латуней. Поэтому при плавке в открытых печах медь окисляется, но затем передает кислород более активным легирующим элементам. Эти элементы играют роль своеобразных раскислителей, образуют твердые, жидкие и газообразные оксиды, медленно всплывающие или осаждающиеся в расплаве. Учитывая высокую стоимость легирующих элементов и специфику их окисления в медных расплавах, важнейшей задачей плавки является защита металла от окисления.

Медные сплавы склонны к газопоглощению. Содержание водорода в бронзах может достигать 20 см3/Ю0 г расплава. С повышением температуры интенсивность взаимодействия с газами увеличивается. Наиболее подвержены влиянию атмосферы печи сплавы, легированные алюминием и кремнием.

Медные сплавы имеют высокую электропроводность, поэтому плавка их в индукционных печах (особенно тигельных) характеризуется низким электрическим КПД и повышенным расходом электроэнергии. Однако затраты на электроэнергию составляют несущественную часть по сравнению со стоимостью шихты для плавки медных сплавов.

Печи для плавки медных сплавов. В современном литейном производстве для плавки медных сплавов наибольшее распространение получили электрические печи.

Индукционные тигельные печи характеризуются большим расходом электроэнергии на плавку, чем канальные, но упрощают переход на другой состав металла и простой в нерабочие смены.

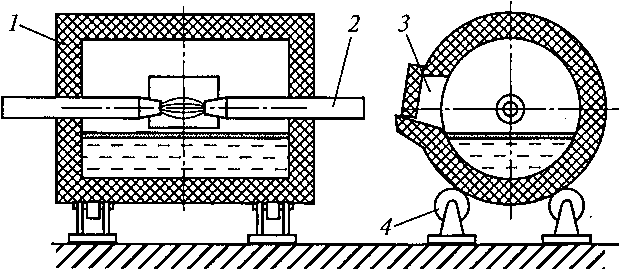

Однофазные дуговые печи (рис. 15.2) с независимой дугой используются для плавки бронз, не содержащих цинка. Применение таких печей для плавки латуней и бронз, легированных цинком, недопустимо. Это объясняется тем, что в зоне горения дуги может происходить интенсивное испарение цинка (его = 907 °С), пары которого опасны для здоровья персонала цеха.

Вакуумные печи также не применяются для плавки латуней в связи с неизбежным испарением цинка.

Рис.

15.2. Схема однофазной печи с независимой

дугой: 1

— корпус печи;

2 —

графитовый электрод;

3

— загрузочное окно;

4

— опорный

ролик

Футеровка печи в значительной степени определяет величину угара элементов (см. подразд. 8.4). Медные сплавы легированы элементами, образующими как основные, так и кислые оксиды. Поэтому для уменьшения угара легирующих элементов в наибольшей степени подходят нейтральные огнеупоры — высокоглиноземистые и хромитовые; полукислые — шамотные и тигли — гра- фитошамотные и графитокарборундовые.

На КамАЗе для плавки медных сплавов использовались индукционные тигельные печи с высокоглиноземистой футеровкой емкостью 1,4 т и 11 печей серии ИСТ-04, а также канальные печи емкостью от 2 до 4,5 т.

Технология плавки. Ш и хт а. В состав шихты могут входить первичные металлы, сплав в чушках, возврат и лом медных сплавов. Для корректировки химического состава расплава применяют чистые первичные металлы (цинк, медь, олово в прутках) или лигатуры (табл. 15.5). Расчет шихты следует проводить аналогично расчету шихты для алюминиевых сплавов. Последовательность ввода

Таблица 15.5