- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Литейные сплавы цветных металлов

6.1. Алюминиевые сплавы

Алюминиевые литейные сплавы обладают высокой удельной прочностью (ав/р) (большей, чем у углеродистых сталей), высокой коррозионной стойкостью, достаточно высокими тепло- и электропроводностью.

Кроме того, сплавы на основе алюминия имеют хорошие технологические литейные свойства, легко обрабатываются.

Именно этими обстоятельствами объясняется применение алюминиевых сплавов во всех отраслях промышленности, особенно в авиации и автостроении.

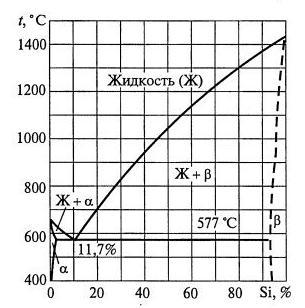

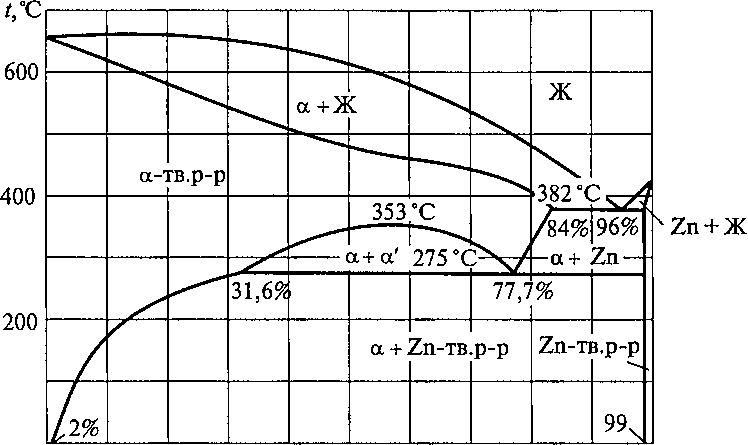

Рис. 6.1. Диаграмма состояния А1 - Si

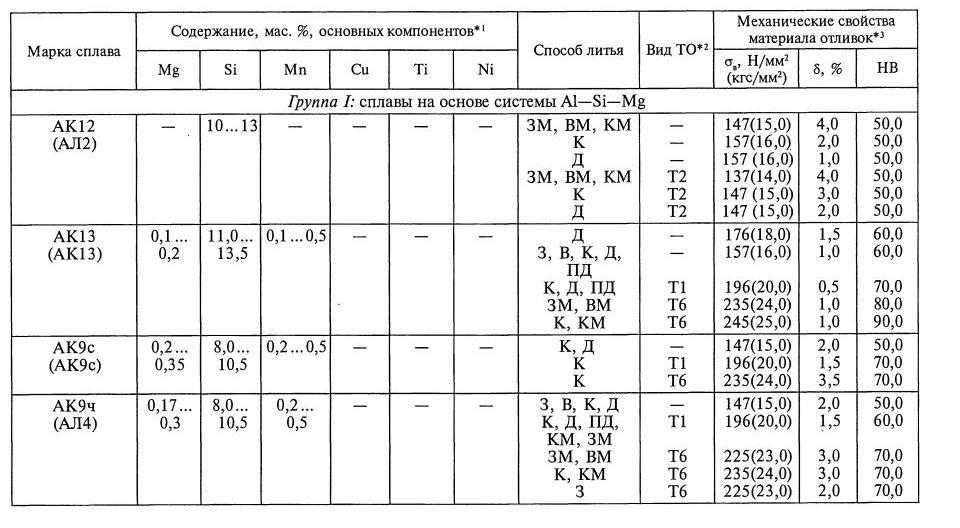

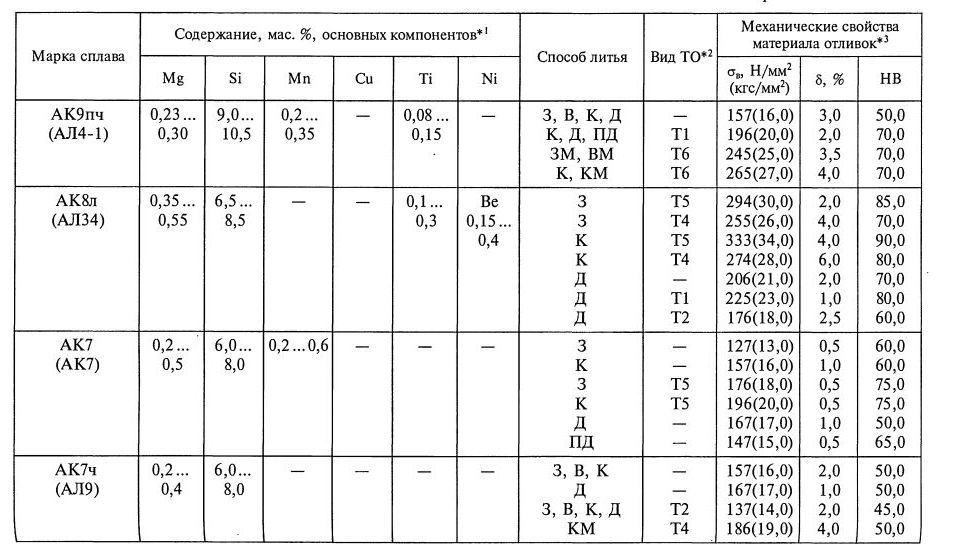

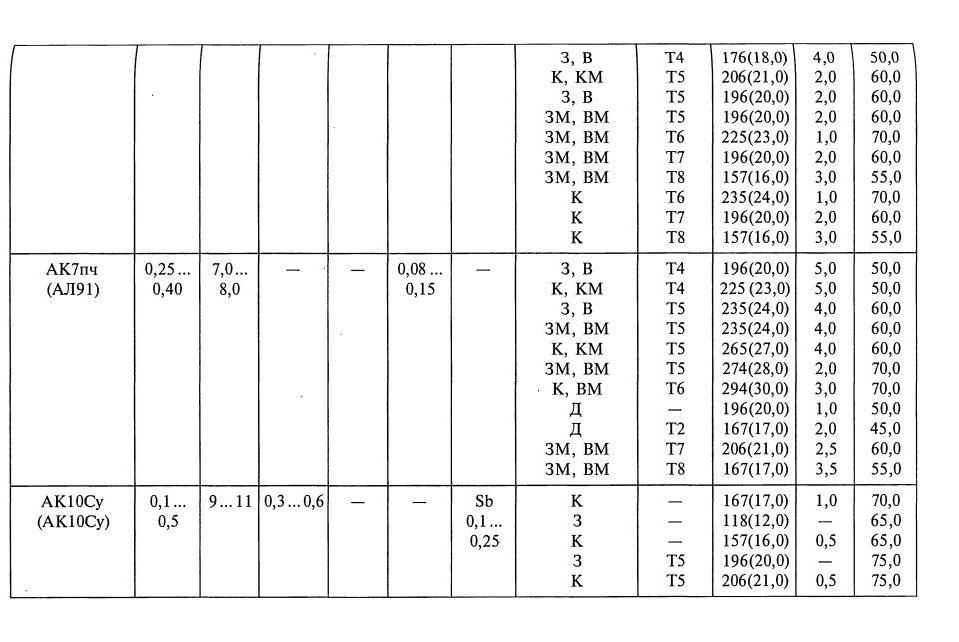

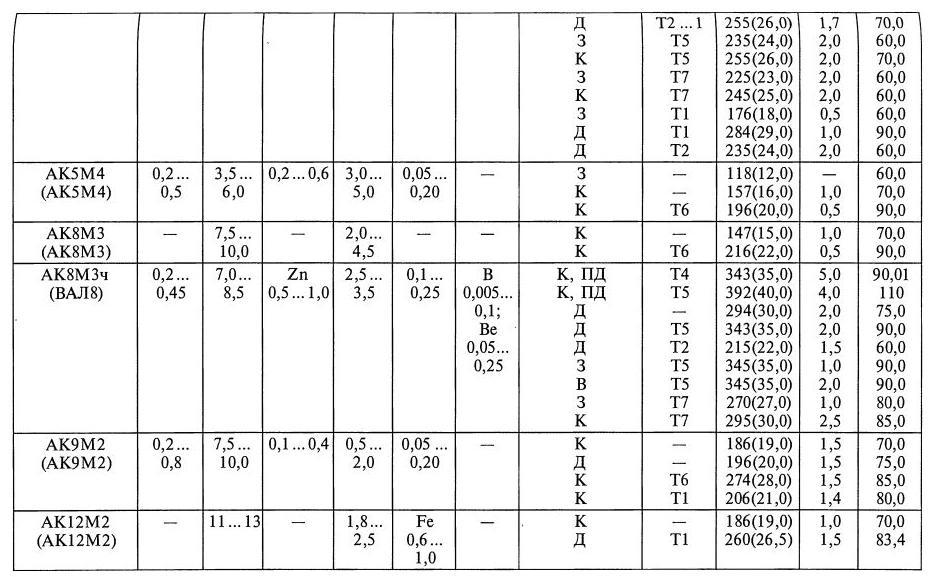

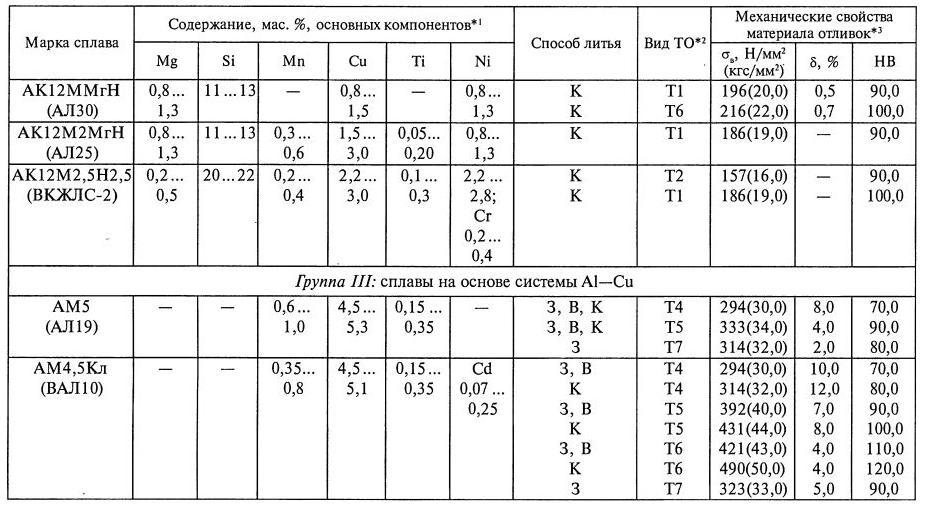

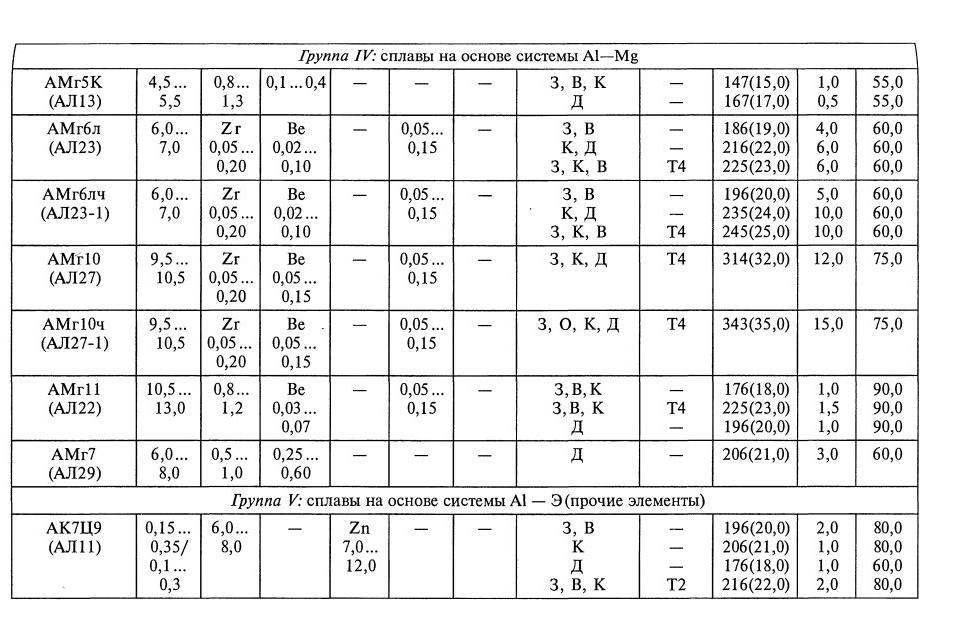

Классификация литейных сплавов приведена в ГОСТ 1583— 93, в соответствии с которым они подразделяются на пять групп (в табл. 6.1 приведены их химический состав и механические свойства):

- сплавы на основе системы А1- Si-Mg;

- сплавы на основе системы А1-Si -Си;

- сплавы на основе системы А1 -Си;

- сплавы на основе системы А1-Mg;

- сплавы на основе системы А1-Э (прочие элементы, явля-

Сплавы I и II групп. Данные сплавы являются наиболее распространенными и называются «силуминами». Их можно подразделить на простые силумины (AJI2) и специальные силумины, содержащие кроме А1 и Si дополнительно Mg (десятые доли процента) или совместно Mg (в тех же количествах) и Си.

Для изготовления

отливок используют доэтвектические

(до 9 % Si)

и заэвтектические (до 25 % Si)

сплавы (рис. 6.1)- Как видно из диаграммы

фазового равновесия системыХимический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

|

Марка сплава |

Содержание, мае. %, основных компонентов11 |

Способ литья |

Вид ТО*2 |

Механические свойства материала отливок*3 | ||||||||||

|

Mg |

Si |

Mn |

Си |

Ti |

Ni |

ав, Н/мм2 (кгс/мм2) |

5, % |

НВ | ||||||

|

АК9Ц6 (АК9Ц6р) |

0,35... 0,55/ 0,3... 0,5 |

8,0... 10,0 |

0,1...0,6 |

0,3... 1,5 |

Zn 5,0... 7,0 |

Fe 0,3... 1,0 |

3 К, д _ |

— |

147(15,0) 167(17,0) |

0,8 0,8 |

70,0 80,0 | |||

|

АЦМг (AJI24) |

1,55... 2,05/ 1,5... 2,0 |

|

0,2...0,5 |

Zn 3,5... 4,5 |

0,1... 0,2 |

|

3, в 3, В |

Т5 |

216(22,0) 265(27,0) |

2,0 2,0 |

60,0 70,0 | |||

Примечания: 1. Обозначение в марках сплавов: ч — чистый; пч — повышенной чистоты; оч — особой чистоты; л — литейные сплавы; с — селективный. В скобках приведены марки сплавов по ГОСТ 1583, ОСТ 48—178 и по техническим условиям для отливок.

Условные обозначения способов литья: 3 — литье в песчаные формы; В — литье по выплавляемым моделям; К — литье в кокиль; Д — литье под давлением; ПД — литье с кристаллизацией под давлением (жидкая штамповка); О — литье в оболочковые формы; М — сплав подвергается модифицированию.

Условные обозначения видов термической обработки (ТО):

Т1 — искусственное старение без предварительной закалки; Т2 — отжиг; Т4 — закалка; Т5 — закалка и кратковременное (неполное) искусственное старение; Т6 — закалка и полное искусственное старение; Т7 — закалка и стабилизирующий отпуск; Т8 — закалка и смягчающий отпуск.

В

заказе, в конструкторской документации,

при маркировке отливок допускается

указывать марку сплава без дополнительного

обозначения марки в скобках или марку,

обозначенную в скобках.

Al-Si,

эвтектика содержит 11,7% Si

и состоит из твердого раствора

кремния в алюминии. Максимальная

растворимость кремния в алюминии

составляет 1,65 % при эвтектической

температуре 577 °С.

По мере увеличения в доэвтектических сплавах содержания кремния в их структуре возрастает количество эвтектики и улучшаются литейные свойства.

Обычная структура доэвтектических силуминов состоит из дендритов твердого раствора кремния в алюминии и эвтектики: твердый раствор - кремний. Крупные выделения пластинок кремния в эвтектике, являясь концентраторами напряжений, сильно снижают пластичность сплава (подобно крупным пластинкам графита в чугуне). ^Цля измельчения включений кремния сплавы модифицируют солями натрия (NaF + NaCl). Эффект модифицирования тем больше, чем выше содержание кремния, так как модификатор действует только на кремний. В сплавах, содержащих менее 8 % Si, применение модифицирования теряет смысл, так как улучшение свойств незначительное и может перекрываться влиянием скорости охлаждения.

К простым двойным силуминам относится только один сплав AJI2 (АК12). Из-за отсутствия в составе интерметаллидов он является нетермообрабатываемым, но обязательно модифицированным.

В специальных силуминах (AJI4, AJI9, AJI34) при введении в них магния образуется интерметаллид Mg2Si, который является упрочняющей фазой. В литом состоянии крупные выделения Mg2Si располагаются по границам зерен, придавая сплаву хрупкость. Для измельчения структуры и увеличения пластических свойств отливки из специальных силуминов подвергают закалке и искусственному старению.

В сплавы AJI5, АЛ32, ВАЛ8, АК5М2, АК5М7, АК6М2, АК5М4, АК8МЗ, АК9М2 дополнительно с магнием вводится медь от 1 до 7 %. При этом появляются новые упрочняющие фазы, в частности интерметаллид СиА12. Как уже отмечалось выше, сплавы с уменьшенным содержанием кремния не модифицируют, а подвергают термической обработке.

Эвтектические специальные силумины (AJI25, АЛЗО, АК12М2) содержат дополнительно 1,0...2,0% Ni, повышающего их жаростойкость. Взамен эвтектических силуминов разработаны сплавы, называемые «никалинами», в которых в качестве второй фазы эвтектики содержатся соединения А13№. Такая эвтектика обладает более дисперсным строением и более высокой температурой плавления (640 против 577 °С) по сравнению с алюминиево-кремни- евой. Заэвтектический силумин АК21М2,5Н2,5 (ВКЖЛС-2) характеризуется хорошими антифрикционными, антикоррозионными свойствами и низким температурным коэффициентом линейного расширения (у кремния он меньше, чем у алюминия).

Измельчение первичных кристаллов кремния осуществляется модифицированием жидкого расплава фосфором в виде фосфористой меди, пятихлористого фосфора, в виде смеси красного фосфора, фтортитана и хлористого кальция. В отличие от доэвтектических и эвтектических силуминов, в которых фосфор является вредной примесью, в заэвтектических силуминах он действует подобно модификатору. С алюминием фосфор образует мелкие нерастворимые в расплаве частицы, которые служат центрами кристаллизации для кремния. Для получения мелкозернистой структуры в расплав вводится от 0,025 до 0,15 % Р.

В настоящее время заэвтектические силумины начинают широко применять для изготовления поршней, головок блоков и блоков цилиндров, тормозных барабанов и др.

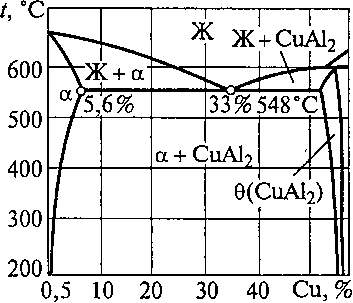

Сплавы III группы. Сплавы на основе системы А1-Сu можно отнести к числу первых промышленных алюминиевых сплавов, но их количество в настоящее время невелико. Для анализа сплавов используется левый (алюминиевый) угол диаграммы состояния А1-Сu до первого химического соединения СuА12 (рис. 6.2). Следует отметить низкую температуру (548 °С) образования эвтектики с содержанием 33 % Си и, как следствие, широкий интервал кристаллизации. Предельная растворимость при эвтектической температуре составляет Ср = 5,65 % Си, и практически нулевая растворимость наблюдается при комнатной температуре.

Сплавы AJI19 содержат также марганец и титан, которые образуют интерметаллидные фазы, в частности TiAl3. Эти фазы совместно с CuA12 формируют твердый каркас по границам дендритных зерен и придают сплаву повышенную жаростойкость.

Сплав ВАЛ 10 кроме меди и титана содержит кадмий в количестве 0,07...0,25 % и имеет более сложный, чем сплав АЛ 19, фазовый состав, и также обладает повышенной жаростойкостью.

Сплавы IV группы. Более многочисленна по числу сплавов IV группа на основе системы А1-Mg (рис. 6.3). Магний хорошо растворим в алюминии (Ср = 15,35 %). Для сплавов характерна низкая (449 °С) температура эвтектики и, как следствие, широкий интервал кристаллизации (температура плавления магния 651 °С); при Ср = 15,35 % Mg интервал кристаллизации составляет 150 °С. Эвтектика почти целиком состоит из интерметаллида Al3Mg2, обладает высокой хрупкостью и практически не применима.

Рис. 6.2. Диаграмма

состояния Al-Cu

Рис.

6.3. Диаграмма состояния А1—Mg

нии Mg свыше 11% резко уменьшается их пластичность. Поэтому именно в этих пределах используется концентрация магния в промышленных сплавах системы А1-Mg, которые выделяются из всех литейных алюминиевых сплавов наиболее высокой прочностью и пластичностью, но самой низкой жаропрочностью. Максимальная рабочая температура не превышает 100... 120 °С при условии, что вводят добавки кремния, несколько повышающие жаропрочность.

Сплавы AJI13, AJI23, AJI28 применяют без термической обработки. Только для сплава AJI23 при литье в песчано-глинистые и металлические формы и при литье по выплавляемым моделям применяют закалку.

В некоторые сплавы (AJI23, AJI27) вводят добавки титана и циркония, которые образуют тугоплавкие интерметаллиды TiAl3, ZrAl3 и являются модификаторами. Добавку бериллия вводят для уменьшения окисляемости сплавов.

Широкое распространение сплавов IV группы сильно затруднено из-за низких (см. далее на с. 142) литейных свойств.

Сплавы V группы. К V группе сплавов относятся цинковистые силумины (AJI11), содержащие 6...8% Si и 7... 12% Zn, а также сплав АК9Ц6р. Сплавы этой группы имеют сравнительно высокие механические свойства (выше, чем у сплава AJI2) и способны самозакаливаться (левый алюминиевый угол диаграммы состояния А1-Zn на рис. 6.4). Основным недостатком цинковых силуминов является их повышенная плотность (2900...3100 кг/м3).

Особенности литейных свойств алюминиевых сплавов. Литейные свойства алюминиевых сплавов, как и других сплавов, определяются интервалом кристаллизации.

о 20 40 60 80 Zn,

%

Рис.

6.4. Часть двойной диаграммы состояния

А1-Zn

Сплавы I и II групп, как правило, имеют интервал кристаллизации, меньший или равный 50 °С, поэтому обладают высокой жидкотекучестью, хорошей стойкостью против горячих и холодных трещин, склонны к сосредоточенным усадочным раковинам. В отличие от них сплавы III, IV и V групп имеют широкий интервал кристаллизации, низкую жидкотекучесть, при литье в металлические формы склонны к горячим трещинам, к образованию усадочной пористости и ликвации.

Высокой склонностью к газонасыщению (особенно водородом) и образованию газовой и газоусадочной пористости характеризуются все алюминиевые сплавы, особенно сплавы А1-Mg (IV группа).

Именно для алюминиевых сплавов А. А. Бочваром и А. Г. Спасским был предложен способ литья в автоклаве для уменьшения газовой пористости в отливках и повышения их плотности.

Повышенная окисляемость в расплавленном состоянии, а также взаимодействие с азотом воздуха и парами воды приводят к образованию неметаллических включений и оксидных плен, что требует дегазации, фильтрации расплавов и тщательного конструирования литниковых систем для спокойного заполнения формы.

6.2. Магниевые сплавы

Магниевые сплавы обладают рядом положительных свойств, в числе которых:

малая плотность (1738 кг/м3) и меньший вес деталей из них: по сравнению с алюминиевыми сплавами на 20...30%, а со сталью и чугуном на 50...75 %;

высокая удельная (ав/р) прочность, выраженная способность воспринимать ударные вибрационные нагрузки и высокое сопротивление усталости;

отличная обрабатываемость резанием, значительно превышающая таковую как для алюминиевых, так и особенно для медных сплавов и стали.

Магниевые сплавы как высокопрочные конструкционные сплавы применяются в тех случаях, когда выигрыш в весе имеет важное значение (авиация, ракетостроение, автомобилестроение и др.). Из них могут изготовлять корпусные детали, так как магниевые сплавы обладают высокой демпфирующей способностью.

Магний имеет высокую химическую активность (^ = 651 °С), воспламеняется при температуре 632 °С и горит ослепительно ярким светом. В связи с этим производство отливок из магниевых сплавов в отличие от обычно применяемых приемов для других сплавов требует соблюдения особых правил на всех стадиях технологического процесса. Следует отметить также, что оксидная пленка MgO из-за своей пористости не обладает достаточными защитными свойствами.

Выпускают три марки первичного магния: Мг90, Мг95 и Мг96 (в зависимости от количества примесей - соответственно 0,1, 0,05 и 0,04 %). Вредными примесями для магниевых сплавов являются Fe, Ni, Си. Их содержание не должно превышать, %: Fe 0,08; Ni 0,01; Си 0,1, так как эти элементы сильно снижают коррозионную стойкость.

Химический состав и механические свойства магниевых литейных сплавов по ГОСТ 2856-79 (изм. в 1988 г.) приведены соответственно в табл. 6.2 и 6.3.

Для маркировки литейных магниевых сплавов используют буквы «МЛ» (магниевый литейный) и число, обозначающее номер сплава; буквы в конце марки указывают на следующее: «он» - общее назначение сплава, «пч» - его повышенная чистота.

В основном магниевые сплавы относятся к системам Mg-А1- Zn (МЛЗ, МЛ4, МЛ5, МЛ6) и Mg-Zn (МЛ8, МЛ12, МЛ15). При температуре эвтектики 436 °С в магнии растворяется 12 % А1 (правый угол двойной системы А1-Mg на рис. 6.3) и 8,5 % Zn при температуре эвтектики 335 °С (также в двойной системе Mg-Zn), что свидетельствует о широком интервале кристаллизации сплавов этой системы (150...250°С).

Химический состав литейных магниевых сплавов по ГОСТ 2856—79 (изм. в 1988 г.), мае. %

|

Марка сплава |

Основные компоненты (Mg — основа) | |||||||||

|

А1 |

Мп |

Zn |

Zr |

Cd |

In |

IP3M |

La |

Nd |

Y | |

|

млз |

2,5...3,5 |

0,15...0,5 |

0,5... 1,5 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ4 |

5,0...7,0 |

0,15 ...0,5 |

2,0...3,5 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ4пч |

5,0...7,0 |

0,15...0,5 |

2,0...3,5 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ5 |

7,5...9,0 |

0,15 ...0,5 |

0,2...0,8 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ5пч |

7,5 ...9,0 |

0,15...0,5 |

0,2...0,8 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ5он |

7,5 ...9,0 |

0,15 ...0,5 |

0,2...0,8 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ6 |

9,0... 10,2 |

0,1...0,5 |

0,6... 1,2 |

— |

— |

— |

— |

— |

— |

— |

|

МЛ 8 |

— |

— |

5,5 ...6,6 |

0,7... 1,1 |

0,2...0,8 |

— |

— |

— |

— |

— |

|

МЛ9 |

— |

— |

— |

0,4... 1,0 |

— . |

0,2 ...0,8 |

— |

— |

1,9 ...2,6 |

— |

|

МЛ10 |

— |

— |

0,1...0,7 |

0,4... 1,0 |

— |

— |

— |

— |

2,2 ...2,8 |

— |

|

МЛ 11 |

— |

— |

0,2...0,7 |

0,4... 1,0 |

— |

— |

2,5 ...4,0 |

— |

— |

— |

|

МЛ 12 |

— |

— |

4,0...5,0 |

0,6 ...1,1 |

— |

— |

— |

— |

— |

— |

|

МЛ 15 |

— |

— |

4,0...5,0 |

0,7... 1,1 |

— |

— |

— |

0,6... 1,2 |

— |

— |

|

МЛ19 |

— |

— |

0,1...0,6 |

0,4 ...1,0 |

— |

— |

— |

— |

1,6...2,3 |

1,4...2,2 |

Механические свойства* отливок из магниевых сплавов по ГОСТ 2856-79 (изм. в 1988 г.)

|

Марка сплава |

Способ литья |

Вид ТО |

стВ5 Н/мм2 (кгс/мм2) |

стТ5 Н/мм2 (кгс/мм2) |

5 при / = 5d, % |

|

|

|

не менее | |||

|

млз |

3 |

— |

160 (16,0) |

— |

6 |

|

МЛ4 |

3, О, К |

— |

160 (16,0) |

80 (8,0) |

3 |

|

|

3, О, К |

Т4 |

220 (22,0) |

80 (8,0) |

5 |

|

|

3, О, К |

Т6 |

225(22,5) |

100 (10,0) |

2 |

|

МЛ4пч |

3, О, К |

— |

160 (16,0) |

80 (8,0) |

3 |

|

МЛ5 |

3, О, К |

Т4 |

220 (22,0) |

80 (8,0) |

5 |

|

|

3, О, К |

Т6 |

225 (23,0) |

100 (10,0) |

2 |

|

|

3, О, К |

— |

160 (16,0) |

90 (9,0) |

2 |

|

|

3, О, К |

Т2 |

160 (16,0) |

85 (8,5) |

2 |

|

|

3, О, к |

Т4 |

235(23,5) |

90 (9,0) |

5 |

|

|

3, О, к |

Т6 |

235(23,5) |

110 (11,0) |

2 |

|

|

д |

— |

175(17,5) |

110 (11,0) |

1 |

|

МЛ5пч |

3, О, в, г, к |

— |

160 (16,0) |

90 (9,0) |

2 |

|

|

3, О, в, г, к |

Т2 |

160 (16,0) |

85 (8,5) |

2 |

|

|

3, О, в, г, к |

Т4 |

235 (23,5) |

90 (9,0) |

5 |

|

|

3, О, в, г, к |

Т6 |

235(23,5) |

110 (11,0) |

2 |

|

|

д |

— |

175(17,5) |

110 (11,0) |

1 |

|

МЛ 5 он |

3, О, к |

— |

160 (16,0) |

90 (9,0) |

2 |

|

|

3, О, к |

Т4 |

230 (23,0) |

85 (8,5) |

5 |

|

|

3, О, к |

Т6 |

230 (23,0) |

105(10,5) |

2 |

|

МЛ6 |

3, к |

— |

150 (15,0) |

— |

1 |

|

|

3, к |

Т4 |

225(22,5) |

110 (11,0) |

4 |

|

|

3, к |

Т6 |

225 (22,5) |

140 (14,0) |

1 |

|

|

3, к |

Т61 |

230 (23,0) |

140 (14,0) |

1 |

|

МЛ8 |

3, О, к, в, г |

Т6 |

265 (27,0) |

170 (17,0) |

4 |