- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

14.6. Электрошлаковый переплав стали

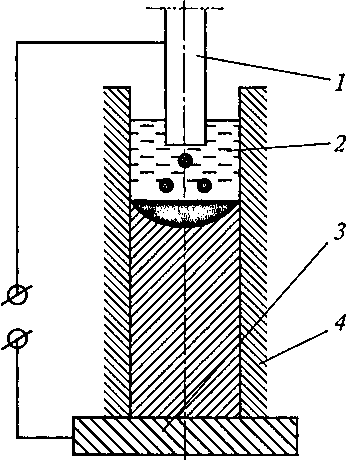

Рис. 14.5. Схема элекгрошла-

кового переплава: 1 — расходуемый электрод; 2 — шлаковая ванна; 3 — поддон; 4— кристаллизатор

Схема электрошлакового переплава с расходуемым электродом показана на рис. 14.5. Расходуемый электрод 1 представляет собой пруток, сформированный в процессе непрерывной разливки стали, выплавленной в дуговой печи. Электрический ток проходит от расходуемого электрода, погруженного в шлаковую ванну 2, к поддону 3 кристаллизатора 4. Шлаковую ванну в кристаллизаторе образуют путем заливки в него жидкого шлака из шлакоплавильной печи либо расплавлением шлаковой смеси непосредственно в кристаллизаторе. Расплавленный шлак электропроводен, но обладает высоким электрическим сопротивлением. Теплота, выделяющаяся при прохождении тока через шлак, разогревает его до 1700... 2000 °С, при этом торец электрода оплавляется и по каплям стекает вниз, проходя через шлак. Постепенно под шлаком образуется металлическая ванна. В ванне жидкого металла развивается процесс кристаллизации, образуется слиток, который опускается вниз вместе с поддоном. Направленная кристаллизация слитка и непрерывное поступление жидкого металла в зону кристаллизации обеспечивают получение плотного слитка без усадочных раковин и рыхлот.

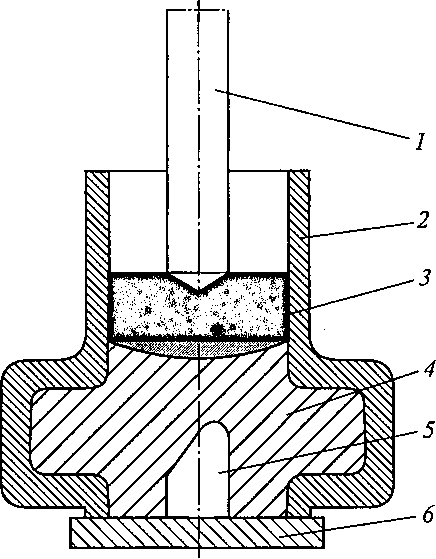

Составы шлаков при электрошлаковом переплаве различны, чаще всего используют шлак на основе CaF2 с добавками СаО и А1203. Проходя через такой шлак, капли металла очищаются от серы и неметаллических включений. Высокая эффективность воздействия шлака на металл объяс-Рис. 14.6. Схема электрошлакового литья:

1 — расходуемый электрод; 2 — кристаллизатор-форма; 3 — шлак; 4 — затвердевший металл; 5— стержень; б— поддон

няется большой поверхностью контакта, высокими основностью и температурой шлака.

В литейном производстве затвердевание металла, полученного электрошлаковым переплавом, происходит в кристаллизаторе, полость которого соответствует наружным очертаниям отливки (рис. 14.6). Отличительной особенностью этого метода, получившего название электрошлакового литья (ЭШЛ), является одновременность процессов приготовления жидкого металла и формообразования отливки.

14.7. Внепечная дегазация стали

Суть процесса вакуумной дегазации расплавов металлов изложена в подразд. 8.6. Обработка стали вакуумированием помимо выделения из нее водорода и азота приводит еще и к усилению взаимодействия между углеродом и кислородом, содержащимися в стали. Равновесие реакции [С] + [О] = {СО} при обработке вакуумом сдвигается вправо, так как парциальное давленое СО уменьшается вследствие снижения общего давления над расплавом.

Выделение из металла пузырьков СО облегчает очищение металла от азота и водорода, а также оксидных неметаллических включений. Снижение концентрации кислорода в результате этой реакции получило название «углеродное раскисление». В результате внепечной дегазации содержание водорода в стали может быть понижено до 1,5... 2,5 см3/100 г. Содержание кислорода снижается на 60 % и азота — на 5... 10 % от первоначального их содержания.