- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

8.4. Закономерности угара элементов в кислых и основных печах

Потери на угар составляют значительную часть себестоимости жидкого металла и отливки в целом. Величина угара, как показывает практика, во многом зависит от правильности выбора плавильного агрегата и технологических режимов плавки, основанного на понимании закономерностей процесса угара элементов.

Процесс угара элементов следует разделить на три существенно различных периода — угар в период нагрева до расплавления, угар в период расплавления и угар элементов в жидкой ванне расплава.

В период нагрева твердых кусков шихты угар происходит вследствие окисления элементов в поверхностном слое этих кусков. За время нагрева шихты до температуры плавления, которое может составлять от 0,2 до 1 ч для разных процессов плавки, реакции окисления успевают осуществиться в поверхностном слое толщиной до 0,5 мм. Поэтому при плавке на компактной крупной шихте влияние этих процессов на общую величину угара невелико. При плавке на легковесной мелкой шихте угар за такой период окажет существенное влияние на изменение химического состава металла в ходе плавки.

В период плавления кусков шихты поверхность контакта металла с газовой фазой печи достигает максимума в результате образования капель и струй металла, стекающих в образующуюся ванну жидкого металла. Большая поверхность контакта металла с газовой фазой в этот период определяет и значительную величину угара.

Важно отметить, что в первые два периода шлак и флюсы не обеспечивают защиты металла от окисления.

В третьем периоде угар элементов из жидкой ванны, покрытой слоем шлака, замедляется, так как переход кислорода из газовой фазы к металлу связан с диффузией кислорода через слой шлака. Состав шлака оказывает существенное влияние не только на диффузию кислорода, но и на равновесие реакций окисления элементов в жидком металле.

На практике установлено, что элементы, образующие при окислении кислотные оксиды, интенсивнее угорают в основных печах и, наоборот, элементы, образующие основные оксиды, интенсивнее угорают в кислых печах.

Для объяснения этой закономерности сопоставим механизмы окисления кремния, образующего кислотный оксид Si02, и марганца, образующего основной оксид МпО, в печах с кислой и основной футеровкой. Важнейшим отличием основного процесса от кислого, определяющим их металлургические особенности, является избыток в шлаке СаО при основном процессе и избыток Si02 в шлаке кислого процесса.

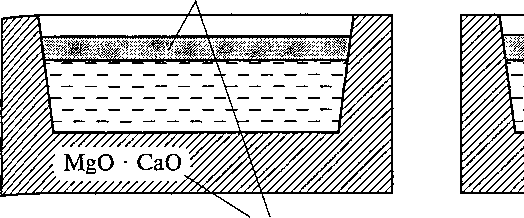

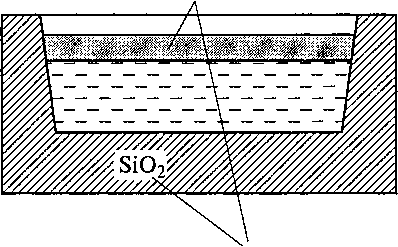

Схема процесса окисления кремния в основной печи показана на рис. 8.5, а.

Из приведенной схемы следует, что продукт реакции окисления кремния — кислотный оксид Si02 в основной печи вступает в реакцию с основным оксидом СаО, содержащимся в избытке в основном шлаке. В результате образуется соль CaSi03. Это приводит к исчезновению продукта реакции окисления кремния и, следовательно, к смещению равновесия реакции вправо, т.е. способствует повышению угара кремния.

В кислой печи избыток Si02 в шлаке приводит к увеличению концентрации продукта реакции, т.е. смещает равновесие в сторону, препятствующую угару кремния.

На рис. 8.5, б показано, что продукт окисления марганца — основной оксид МпО в кислой печи связывается кремнеземом в соль MnSi03. Снижение концентрации продукта реакции окисления марганца смещает равновесие процесса вправо, в сторону увеличения угара марганца.

СаО

2FeO

+ Si

2Fe + Si02

+ CaO

= 2Fe

+ CaSi03

Рис. 8.5. Особенности

угара элементов в основных (а) и кислых

(б) печах (приведены схемы реакций)

Si02

FeO

+ Mn

<=>Fe + MnO

+ Si02

= Fe

+ MnSi03

б

a

Рассмотренные закономерности играют важную роль при выборе футеровки печи для плавки разных по составу литейных сплавов и учитываются при расчете состава шихты.