- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

Индукционные канальные печи в чугунолитейном производстве

Схема и принцип действия. Индукционные канальные печи в чугунолитейном производстве используются в качестве миксеров, плавильных печей и заливочных устройств.

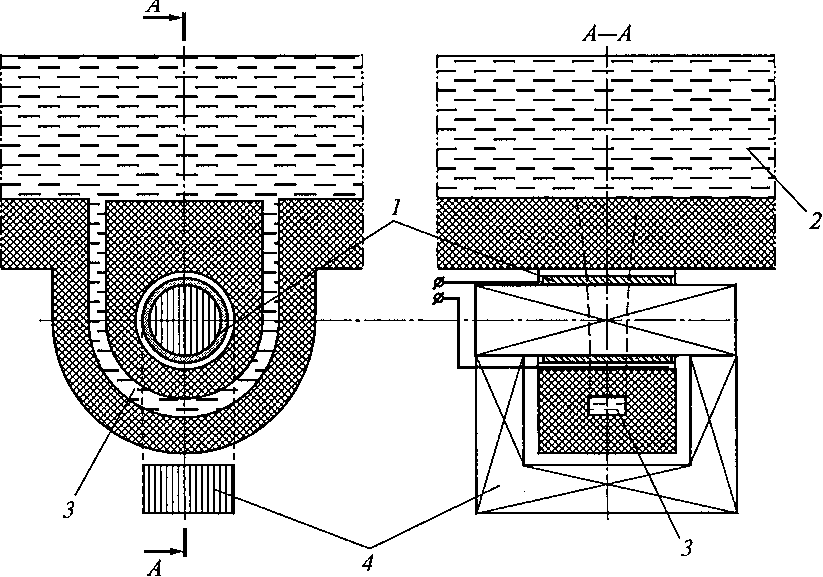

Важнейшая конструктивная часть индукционной канальной Печи — индукционная канальная единица, представляет собой трансформатор с железным сердечником (рис. 12.7). Поэтому с электротехнической точки зрения канальная печь является более совершенным агрегатом, чем тигельная — аналог воздушного трансформатора. Индуктор 1 из медной шинки, расположенный вокруг стержня магнитопровода 4, является первичной обмоткой трансформатора. Жидкий металл в подковообразном канале 3 представляет собой единственный виток вторичной обмотки трансформатора. Поскольку этот виток коротко замкнут металлом ванны 2, вторичная обмотка. является одновременно и нагрузкой трансформатора, в которой выделяется теплота. Теплота, выделяющаяся в канале, передается в ванну печи.

Рис.

12.7. Схема индукционной канальной

единицы: 1

— индуктор;

2

— металл в ванне;

3

— металл в канале;

4 —

магнитопровод

В связи с тем, что электромагнитная связь между первичной и вторичной обмотками осуществляется с помощью магнитопровода, величина магнитного потока рассеяния невелика и cos ср« 0,9. В результате этого потребность в конденсаторах для индукционных чугуноплавильных канальных печей во много раз меньше, чем для тигельных печей.

Современные индукционные канальные единицы имеют специально разработанную форму канала, которая обеспечивает интенсивную одностороннюю циркуляцию в нем металла. Это обеспечивает отсутствие опасного для футеровки перегрева металла в канале даже при мощности канальной единицы 3000 кВт.

Кроме того, отработана технология замены индукционной канальной единицы без полного слива металла из печи. Это позволяет использовать канальные печи не только в качестве миксеров

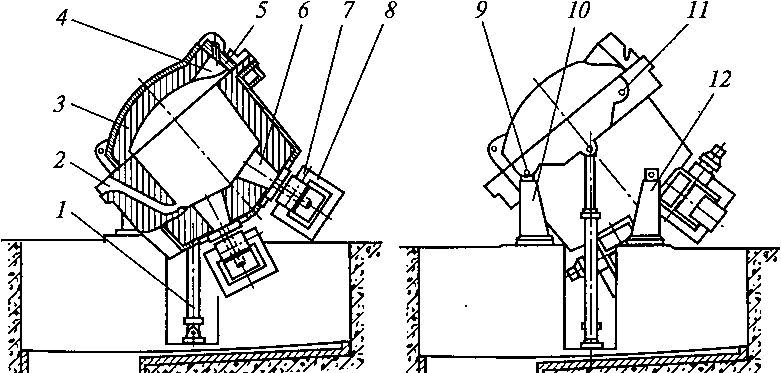

Рис.

12.8. Индукционный канальный миксер

шахтного типа: 1

— гидроцилиндры;

2 —

сифонный желоб;

3

— съемная крышка;

4

— окно;

5 — крышка

окна;

6—

полость канала; 7— индуктор;

8—

магнитопровод;

9,

77 — отверстия под ось для поворота

печи;

10 —

передняя стойка печи;

12

— задняя стойка

![]()

и заливочных устройств, но и в качестве высокопроизводительных и экономичных чугуноплавильных агрегатов.

На рис. 12.8 показан индукционный канальный миксер емкостью 40 т. Он предназначен для накопления металла, выплавляемого в плавильных печах, усреднения его химического состава и температуры (миксирования), обеспечения перегрева в случае необходимости до заданной температуры и выдачи в транспортные или заливочные ковши.

Рабочее пространство печи имеет цилиндрическую форму с вертикальной осью. Оно закрыто съемной футерованной крышкой 3. Такие печи называют печами шахтного типа. Печь имеет две съемных канальных единицы мощностью по 700 кВт каждая. Слив металла осуществляется через сифонный желоб 2, конструкция которого исключает попадание воздуха в печь и угар металла. Для заливки металла в миксер имеется второй сифонный желоб, расположенный на той же стенке печи (на схеме не показан). Шлак скачивают через окно 4, закрываемое крышкой 5, один раз в две недели. За это время его накапливается около 40 кг. Печь наклоняют с помощью гидроцилиндров 1. Для слива металла печь поворачивают вокруг оси, вставленной в отверстие 9 корпуса печи передней стойки 10. При сливе шлака ось вставляется в отверстия 11 корпуса печи и задней стойки 12. Каналы индукционных единиц сообщаются с ванной печи через полости 6. Каждая канальная единица имеет свой магнитопровод 8 и охлаждаемый воздухом индуктор 7.

Сравнительный анализ эффективности процессов плавки чугуна в современных печах*

|

№ п/п |

Показатель |

Тип печи | ||||||

|

Закрытая вагранка |

Газовая вагранка |

эдп трехфазная |

эдппт |

итп промышленной частоты |

ИТП средней частоты |

ичк | ||

|

1. Условия труда | ||||||||

|

1 |

Уровеньшума, дБ |

80 постоянно |

|

До 100 |

До 92 при расплавлении, 75 после |

30...70 при расплавлении |

|

50...70 при расплавлении |

|

2 |

Содержание в воздухе рабочей зоны при выпуске металла: СО графитовой пыли |

12,1 1,9 |

|

: |

9,1 1,7 |

8,5 1,5- |

|

8,7 1,6 |

|

3 |

Безопасность работы |

Источник взрывоопасности |

Источник электроопасности |

Источник электро- и взрывоопасности |

Источник электроопасности | |||

|

2. Экология | ||||||||

|

4 |

Газообразование, м3/т |

1000 |

— |

— |

40...60 |

4 |

— |

5 |

|

5 |

Содержание пыли в отходящих газах, кг/т |

3...18 |

|

|

3...7 |

0,3 |

|

0,3 |

Наряду с вертикальными (шахтными) индукционными канальными печами существуют горизонтальные (барабанные) печи в

3.

Металлургические возможности

6

Угар,

%

5...7

—

—

3...4 До

2

—

До

2

1

Возможность

переплава стружки

После

брикетирования

—

—

Целесообразно

брикетировать

После

прокалки

—

После

прокалки

8

Возможность

науглероживания

Максимальная

Удовлетворительная

Низкая

Хорошая

9

Возможность

десульфурации

Пригар

серы

Низкая

Максимальная

Хорошая

Низкая

10

Переход

на другой химический состав

Затруднен

Затруднен

Прост

Прост

Затруднен

из-за наличия «болота»

Прост

Затруднен

из-за

наличия «болота»

11

Возможность

микси- рования с учетом расхода

энергии

Нет

Нет

110

кВт-ч/т

110

кВт-ч/т

60

кВт- ч/т

60

кВт-ч/т

До

50 кВт-ч/т

12

Расход

энергии на 1 т жидкого металла

До

350 кВт-ч + + 150 кг кокса

120

м3

природного

газа

550

кВт-ч

520

кВт-ч

550...

640 кВт-ч

500...

600 кВт-ч

475

кВт-ч

13

Удельные

капитальные затраты на 1 т жидкого

металла

Максимальные

Минимальные

Средние

Средние

Выше

средних

Средние

Средние

*

Тип печей: ЭДП — электродуговая печь;

ЭДППТ — то же, постоянного тока; ИТП —

индукционная тигельная печь; ИЧК —

индукционная чугуноплавильная канальная

печь.

форме цилиндра с горизонтальной осью вращения, в торцовых стенках которого имеются сифонные желобы для заливки и вьь пуска металла. Для выпуска металла корпус печи поворачивается на опорных роликах так, чтобы сливной носок оказался ниже уровня металла в ванне печи.