- •Литейные сплавы и плавка предисловие

- •Литейные свойства сплавов

- •1.1. Технологические свойства сплавов и важность их определения для практики

- •1.2. Номенклатура литейных свойств сплавов

- •1.3. Жидкотекучесть. Технологические пробы

- •Взаимосвязь толщин стенок отливок и площади их поверхности при литье в кокиль

- •Взаимосвязь толщины стенок отливки и площади их поверхности при литье под давлением

- •1.4. Склонность отливок к образованию усадочных раковин и пористости

- •V1, v2, v3 и v0 - объемы сплава при соответствующих температурных условиях

- •Температурные коэффициенты объемного сжатия (ткос) в жидком состоянии (индекс «ж») и объемная усадка затвердевания (индекс «з»)

- •1.5. Линейная усадка сплавов и отливок

- •1.6. Усадочные напряжения в отливках

- •1.7. Склонность сплавов и отливок к горячим трещинам

- •1.8. Склонность сплавов и отливок к холодным трещинам

- •3.9. Склонность сплавов к насыщению газами и образованию газовой пористости

- •Растворимость водорода в металлах

- •1.10. Неметаллические включения и плены в сплавах

- •1.11. Склонность компонентов сплавов к ликвации

- •1.12. Зависимость механических свойств сплавов от толщины стенок отливок

- •Механические свойства и рекомендуемый химический состав серого чугуна по гост 1412-85

- •Механические свойства серых чугунов, не предусмотренные гост 1412-85

- •Физические свойства чугунов

- •5.3. Высокопрочный чугун

- •Механические свойства*1 и рекомендуемый химический состав высокопрочного чугуна с шаровидным графитом по гост 7283—85

- •5.4. Чугун с вермикулярным графитом

- •Зависимость механических свойств и объема усадочных раковин в чвг от содержания шаровидного графита (шг)

- •5.5. Ковкий чугун

- •Содержание с и Si в отливках из ковкого чугуна в зависимости от толщины стенок

- •Механические свойства и рекомендуемый химический состав ковкого чугуна по гост 7293-79 (изм. В 1991 г.)

- •Марки, содержание углерода и механические свойства литейных углеродистых сталей по гост 977-88

- •Средний химический состав легированных сталей, мае. %

- •Механические свойства легированных сталей

- •Литейные сплавы цветных металлов

- •6.1. Алюминиевые сплавы

- •Химический состав и механические свойства алюминиевых литейных сплавов по гост 1583—93

- •* В данной таблице обозначения способов литья те же, что в табл. 6.1; то — термическая обработка; ств — временное сопротивление разрыву; стт — предел текучести; 5 — относительное удлинение.

- •Химический состав литейных титановых сплавов, мае. %

- •Линейная усадка 8/ и объем ву.Р усадочных раковин в отливках титановых сплавов

- •Механические свойства бронз

- •Механические свойства латуней

- •Средний химический состав и прочностные свойства никелевых литейных сплавов при температурах 800 и 900 °с

- •Основные понятия и определения

- •Классификация огнеупорных материалов

- •Типовые операции и процессы плавки литейных сплавов Горение топлива

- •Шлакообразование. Строение шлаковых расплавов

- •8.3. Окислительное рафинирование

- •8.4. Закономерности угара элементов в кислых и основных печах

- •Удаление вредных примесей из железоуглеродистых сплавов

- •8.7. Раскисление металла

- •Науглероживание расплавов железа

- •Взаимодействие футеровки с расплавами шлакаи металла

- •Исходные материалы для плавки литейных сплавов Первичные металлические материалы

- •Соотношение содержаний с и Si в литейных чугунах

- •9.2. Вторичные металлические материалы

- •Вторичные черные металлы

- •Физические характеристики* важнейших шихтовых материалов

- •Топливо

- •Важнейшие характеристики каменноугольного кокса

- •9.4. Флюсы

- •Состав известняка, мае. %

- •9.5. Расчет шихты

- •Список компонентов шихты и ограничений по их содержанию

- •Угар (пригар) химических элементов при плавке чугуна

- •Угар элементов при выплавке цветных сплавов, отн. %

- •Примечание. В числителе — угар при плотной шихте, в знаменателе — угар при некомпактной шихте.

- •Примечание. Минимальное значение функции равно 2720,49 руб./т.

- •10.1. Принцип действия и разновидности конструкций коксовых вагранок

- •Особенности горения кокса в вагранках

- •Изменение температуры и химического состава газовой фазы по высоте вагранки

- •Влияние высоты холостой колоши на процесс плавки в вагранке

- •Влияние размеров рабочих колош на процесс плавления шихты в вагранке

- •Влияние качества кокса на тепловые процессы в вагранке

- •Влияние подготовки шихты на ход ваграночной плавки

- •Влияние величины удельного расхода кокса и воздуха на ход ваграночной плавки

- •Способы интенсификации ваграночного процесса

- •Металлургические процессы плавки в коксовой вагранке

- •Расчет требуемого расхода известняка

- •Данные о характере газовой фазы в зонах вагранки

- •Значение коэфициента к науглероживания в холостой колоше

- •Зависимость концентрации серы в чугуне от содержания ее в коксе

- •Особенности плавки в вагранках с основной футеровкой

- •Особенности плавки в металлургических вагранках

- •Особенности плавки чугуна в коксогазовых вагранках

- •Плавка чугуна в бескоксовых вагранках

- •Стабилизация химического состава чугуна, выплавляемого в вагранках

- •Плавка чугуна в дуговых печах

- •11.2. Технология плавки

- •Особенности конструкции и технологии плавки чугуна в дуговых печах постоянного тока

- •Плавка чугуна в индукционных печах

- •Выбор частоты тока для питания индукционных тигельных печей

- •Электромагнитное перемешивание металла в тигле

- •12.4. Основные элементы конструкции печей промышленной частоты

- •Изготовление футеровки печи

- •Технология плавки чугуна в индукционных тигельных печах промышленной частоты

- •12.7. Особенности плавки чугуна в индукционных тигельных печах средней частоты

- •Индукционные канальные печи в чугунолитейном производстве

- •Преимущества и недостатки индукционных канальных печей.

- •12.9. Сравнительный анализ процессов плавки чугуна в современных чугуноплавильных печах

- •Технологические особенности плавки различных сортов чугуна

- •13.1. Технология получения высококачественного серого чугуна с пластинчатым графитом

- •13.2, Технология получения высокопрочного чугуна с шаровидным графитом

- •13.3. Производство чугуна с вермикулярным графитом

- •13.4. Производство ковкого чугуна

- •Рекомендации по введению легирующих элементов при плавке легированных чугунов

- •Плавка стали

- •14.1. Плавка стали в мартеновских печах

- •Плавка стали в мартеновской печи с основной футеровкой.

- •Плавка стали в основной дуговой печи с окислением примесей.

- •14.4. Плавка стали в индукционных тигельных печах Общая характеристика особенностей плавки стали в индукционных тигельных печах.

- •Плавка в печи с кислой футеровкой.

- •Особенности плавки в индукционных тигельных печах с основной футеровкой.

- •14.6. Электрошлаковый переплав стали

- •Плавка сплавов цветных металлов

- •15.1. Плавка сплавов на основе алюминия

- •Характеристики двойных алюминиевых лигатур

- •Состав модификаторов и параметры процесса модифицирования алюминиевых сплавов

- •15.2. Плавка сплавов на основе магния

- •Режимы модифицирования магниевых сплавов

- •15.3. Плавка сплавов на основе цинка

- •Составы лигатур для плавки медных сплавов

- •Список литературы к разделу 1

- •К разделу II

10.1. Принцип действия и разновидности конструкций коксовых вагранок

Вагранка — плавильная печь шахтного типа непрерывного действия, работающая по принципу противотока. Снизу вверх поднимается поток горячих газов, образующихся в результате горения кокса, навстречу ему опускается поток шихты. В результате теплообмена между этими потоками металлическая шихта прогревается, плавится, а получившийся жидкий металл перегревается выше температуры ликвидуса.

В зависимости от размеров и конструкции производительность вагранок составляет от 3 до 100 т/ч жидкого чугуна. Общий вид вагранки простейшей, конструкции (вагранки с горном-копиль- ником) производительностью 5 т/ч показан на рис. 10.1. Детальное изучение конструкций вагранок, как и других плавильных печей, является предметом курса «Печи литейных цехов», поэтому общий вид вагранки приводится лишь для уяснения основных конструктивных элементов вагранки и примерного соотношения ее размеров.

Вагранка с горном-копильником состоит из опорной части I и рабочего пространства, которое конструктивно делится на горн 77, полезную высоту III, трубу IVи пылеуловитель V. Кожух вагранки сварен из листовой стали и футерован огнеупорным материалом.

Шихта, включающая в себя топливо (кокс), металлозавалку и флюсы, загружается через окно 1. Воздух, необходимый для горения кокса, подается из распределительного кольца 2 через фурмы 3. Накапливающийся в горне чугун периодически выпускается из вагранки через чугунную летку 5. Для выпуска шлака, предусмотрена шлаковая летка 4, расположенная выше чугунной летки 5 по причине меньшей плотности шлака по сравнению с чугуном.

Продолжительность работы вагранки между ремонтами составляет 8... 20 ч. Поэтому вагранки обычно устанавливают блоками —

Рис. 10.1 Общий вид вагранки холодного дутья открытого типа

Рис. 10.1 Общий вид вагранки холодного дутья открытого типа

парами, чтобы во время ремонта одной из вагранок блока вести плавку в другой5.

Текущий ремонт вагранки проводится после каждой плавки, объем ремонтных работ определяется состоянием футеровки печи. Средний ремонт заключается в замене футеровки в наиболее напряженных местах — в зоне плавления, у фурм и в других существенно разрушенных местах.

При капитальном ремонте заменяется вся футеровка печи.

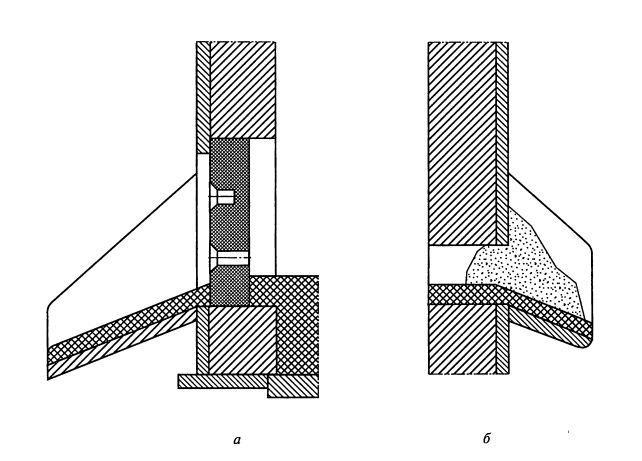

Рис. 10.2 Устройство чугунной (а) и шлаковой (б) леток, леточный кирпич (в), устройство для ввода глиняной притычки (г)

Футеровка вагранки выполняется из шамотного кирпича на огнеупорном растворе, состоящем из 25...30% огнеупорной глины и 70...75 % кварцевого песка или молотого шамота. Дно вагранки (лещадь) набивают тощей формовочной смесью.

Чугунную летку (рис. 10.2, а) выполняют с помощью стандартного или изготовленного в цехе леточного кирпича (рис. 10.2, в). В кирпиче выполняются два отверстия: нижнее (сквозное) рабочее и верхнее (глухое) запасное. Диаметр отверстий в зависимости от размеров вагранки составляет 15...30 мм. В ходе плавки в перерывах между выпусками чугуна рабочее леточное отверстие закрыто глиняной притычкой (рис. 10.2, г), которую вводят в отверстие с помощью стального прутка с приваренной торцевой площадкой для удержания притычки.

В связи с большой вязкостью шлака и его малой плотностью диаметр шлаковой летки должен быть больше диаметра летки для чугуна, и составлять 50... 100 мм. Часто шлаковая летка (рис. 10.2, б) выполняется в виде прямоугольного канала между шамотными кирпичами. Шлаковая летка закрывается формовочной смесью, уплотняемой вручную.

После ремонта футеровки ее просушивают с помощью газовых горелок во избежание растрескивания футеровки при плавке.

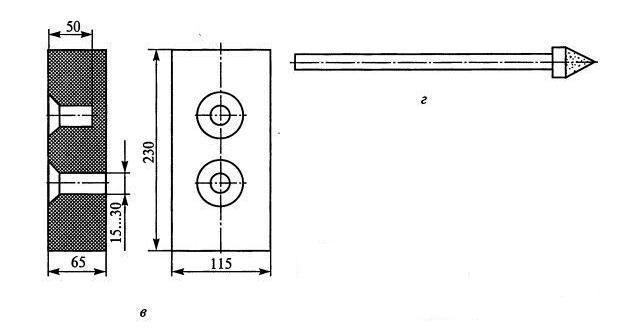

Плавка в вагранке (рис. 10.3, а) начинается с розжига холостой колоши — высокого слоя кокса, расположенного на лещади вагранки. Кокс холостой колоши разжигают, используя естественную тягу трубы, чаще природным газом, а в случае его отсутствия в цехе — дровами.

По окончании розжига высоту^ холостой колоши доводят до заданного уровня — на 1200... 1500 мм выше основного ряда фурм.

Высота холостой колоши является важнейшим технологическим параметром, влияющим на производительность вагранки, температуру выплавляемого чугуна и расход кокса. Поэтому первоначальную высоту холостой колоши тщательно контролируют с помощью мерной цепи с грузом, имеющей метку на уровне порога загрузочного окна. Способы поддержания установленного Уровня холостой колоши в процессе плавки рассмотрены в даль ейшем изложении. Для холостой колоши следует отбирать крупные (100...150 мм) куски кокса. Это очень важно для получения перегретого чугуна, начиная с первых выпусков.

а

возврата собственного производства;

чушкового чугуна;

стального лома;

чугунного лома;

брикетов стружки;

пакетов листовой стали;

ферросплавов.

Горение кокса происходит в холостой колоше. Образующиеся при этом газы прогревают столб шихты в шахте вагранки, а самый нижний слой металлозавалки плавится. Капли и струйки металла, стекая по кускам кокса, науглероживаются, перегреваются

Рис.

10.3. Схемы вагранок с горном-копильником

(а)

и с выносным стационарным копильником

(б): 1

— холостая колоша;

2 —

флюс;

3

— металлическая колоша;

4 —

рабочая коксовая колоша; 5 — загрузочное

окно;

6 —

чугунная летка; 7 — шлаковая летка;

8 — переходная

летка; 9— смотровой глазок;

10 —

выносной стационарный копильник

и скапливаются в горне между кусками кокса. Одновременно происходит образование шлака, который накапливается поверх слоя чугуна.

В результате сгорания кокса высота холостой колоши уменьшается, но одновременно с этим расплавляется нижняя часть металлической колоши и слой флюса. Рабочая топливная колоша, опускающаяся на холостую, пополняет угар последней. Таким образом, в процессе плавки высота холостой колоши меняется в пределах высоты рабочей коксовой колоши. По мере проплавления шихты загружают рабочие колоши шихты. Жидкий чугун и шлак выпускают из горна периодически. Недостатками этой конструкции вагранки являются:

трудоемкий и опасный способ выпуска металла и шлака;

трудность получения заданного содержания углерода в чугуне, так как оно зависит от времени контакта чугуна с коксом в горне-копильнике.

В вагранках с выносным стационарным копильником (рис. 10.3, б) металл и шлак из горна перетекают по переходной летке в копильник. Поэтому время контакта чугуна с коксом

Рис.

10.4. Схема вагранки с поворотным барабанным

копильником: 1

— шлаковый желоб;

2

— перегородка;

3

— порог;

4

— сифонный шлакоотде-

литель;

5 — копильник

не зависит от ритма выпуска металла из печи и содержание углерода в нем более стабильно, чем в вагранке первой конструктивной схемы. Однако способ выпуска металла и шлака остается прежним.

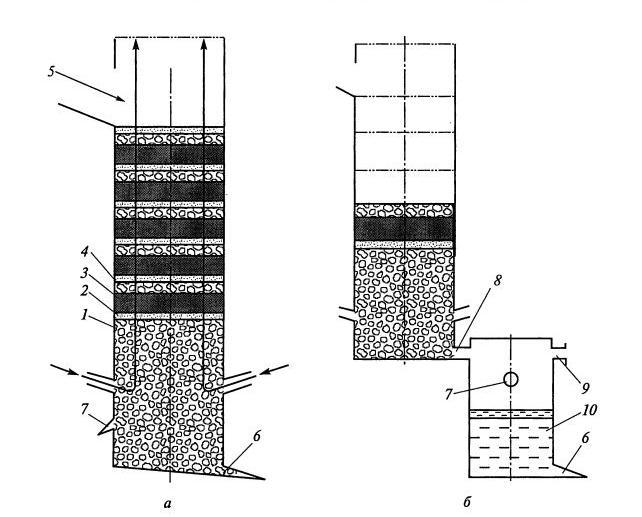

В вагранках с барабанным копильником (рис. 10.4) чугун по желобу 2 стекает в поворотный копильник 1 в форме цилиндра с горизонтальной осью вращения, опирающийся на две пары роликов.

Шлак задерживается перегородкой 4 выносного сифонного шла- коотделителя 2 и удаляется в перпендикулярном направлении по короткому шлаковому желобу 5. Для слива металла в ковш копильник поворачивают на опорных роликах так, чтобы уровень металла в нем стал выше уровня сливного носка копильника.