- •1.1. Структура технологічної бази автосервісних підприємств

- •Структура виробничо-технічної бази пат

- •1.2. Класифікація автосервісного технологічного устаткування

- •1.3. Механізація технологічних процесів то та пр на пат

- •1.4. Фактори впливу механізації на процеси то та пр

- •Контрольні запитання

- •2.1. Типи мийно-очисного обладнання підприємств автомобільного транспорту

- •2.2. Струминні мийниці

- •Для легкових автомобілів з рухливим робочим органом:

- •Технічна характеристика струминної мийниці високого тиску з нагрівом води (типу hds Super m eco)

- •2.3. Установки для мийки автомобілів с рухомим порталом

- •2.4. Гідродинаміка струминного очищення поверхонь

- •2.5. Насосні установки для мийки автомобілів

- •2.6. Насосні станції мийних установок

- •2.7. Насадки гідрантів струминних установок

- •2.8. Гідранти мийних установок

- •2.9. Струминні камерні мийні установки

- •2.10. Енергетична оцінка струминних мийних машин

- •2.11. Щіткові установки для миття автомобілів

- •2.12. Струминно-щіткові мийні установки

- •2.13. Автомобільні сушильні установки

- •2.14. Обладнання для механізованої мийки вузлів і агрегатів

- •2.15. Установки для миття деталей автомобільних агрегатів

- •2.16. Водоочисні споруди мийних установок

- •2.17. Флотаційно-мийна установка для автосервісу

- •2.18. Розрахунок очисних споруджень автомийних установок

- •2.19. Очищення деталей кісточковим дрібняком

- •2.20. Пневматичні піскоструминні установки

- •Контрольні запитання

- •3.1. Типи автосервісного підйомно-оглядового обладнання

- •3.2. Гаражні оглядові канави

- •І траншейної (в) оглядових канав

- •3.3. Естакади для огляду автомобілів

- •3.4. Гаражні домкрати

- •Значення допускаємих питомих тисків

- •3.5. Типи підйомників для обслуговування автомобілів

- •3.6. Гаражні гідравлічні підйомники для автомобілів

- •Клапани; 6 – гідророзподільник; 7 – напірний клапан; 8 – гідронасос;

- •3.7. Електромеханічні гаражні підйомники

- •Одностояковий підйомник

- •Електромеханічного підйомника

- •3.8. Електричні й гідравлічні піднімальні пристрої для спеціальних стендів

- •Для проведення слюсарних робіт

- •Під «розвал-сходження»

- •Електрогідравлічного підйомника під «розвал-сходження»

- •С додатковим підйомником

- •3.9. Колонні підйомники для вантажних автомобілів і автобусів

- •Колонних підйомників для підйому навантажувачів

- •3.10. Перекидачі для легкових автомобілів

- •Контрольні запитання

- •4.1. Типи підйомно-транспортного обладнання підприємств автомобільного транспорту

- •Підвісне підйомно-транспортне обладнання, використовуване при ремонті агрегатів автомобілів

- •Напільне підйомно-транспортне обладнання, використовуване при ремонті агрегатів автомобілів

- •4.2. Вантажопідйомні механізми

- •4.3. Розрахунок основних параметрів підйомного механізму

- •Тип і кратність поліспаста

- •Значення коефіцієнтів [Кк] та е для талі

- •4.4. Поворотні стрілові крани з зовнішніми опорами

- •4.5. Однобалкові мостові крани

- •4.6. Конвейєри для переміщення автомобілів при то та пр

- •4.7. Несучі конвейєри для переміщення автомобілів

- •Несучий на колесах, Несучий на колесах, Несучий з вивішеними

- •4.8. Тягнучі конвейєри

- •4.9. Кругові конвейєри для обслуговування автомобілів

- •4.10. Підвісні конвейєри для транспортування агрегатів

- •4.11. Розрахунок конвейєрів для переміщення автомобілів

- •4.12. Ручні візки для транспортування агрегатів автомобілів

- •Контрольні запитання

- •5.1. Типи мастильно-заправного обладнання підприємств автомобільного транспорту

- •5.2. Обладнання для заправлення маслом двигунів

- •5.3. Установка для зливу/відкачки масла

- •5.4. Установки для заправлення трансмісійним маслом

- •Установка 3161

- •5.5. Нагнітачі пластичних мастил

- •5.6. Обладнання для заправки гальмівною рідиною

- •Параметри установок для прокачування гідрогальм

- •5.7. Повітророздавальне обладнання

- •Автоматична колонка с-411

- •5.8. Автоматична повітророзподільна колонка

- •5.9. Обладнання для протикорозійної обробки

- •5.10. Обладнання станцій скрапленого нафтового газу

- •Заправочної станції скрапленого нафтового газу

- •5.11. Обладнання станцій стиснутого природного газу

- •Автомобілів стиснутим природнім газом

- •Для заправляння автомобілів стиснутим природним газом

- •Контрольні запитання

- •6.1. Пневматичні системи підприємств автосервісу

- •Стисненого повітря

- •6.2. Автосервісні компресорні установки

- •Забезпечення потреб станцій технічного обслуговування автомобілів

- •6.3. Багатоступінчасте стиснення повітря

- •І зображення процесу стиску в т, s-діаграмі (б)

- •6.4. Елементи пневматичних автосервісних систем

- •Пристрій автоматичного видалення конденсату (в)

- •Електронний пристрій автоматичного видалення конденсату (б)

- •6.5. Розрахунок пневмосистем підприємств автосервісу

- •6.6. Пневматичний інструмент роторного типу

- •6.7. Пневматичні ножиці для листового металу

- •6.8. Пневматичні інерційно-ударні гайковерти

- •6.9. Пневматичне обладнання ударного типу

- •Параметри пневматичного молотка

- •Контрольні запитання

- •7.1. Діагностичні параметри тягово-економічних властивостей

- •Діагностичні параметри автомобілів у цілому

- •7.2. Засоби технічного діагностування тягових

- •7.3. Діагностування тягово-економічних властивостей

- •Технічні характеристики стендів тягових якостей

- •Фірми «Hofmann» (Німеччина), мод. Dynatest-112

- •Технічна характеристика стендів мод. Dynatest

- •7.4. Інерційні стенди визначення тягових властивостей автомобілів

- •7.5. Будова динамічного роликового стенду моделі м-108

- •7.6. Режими функціонування роликового стенда м-108

- •7.7. Функціональні можливості стенда м-108

- •7.8. Вибір параметрів роликового блоку стенда тягових властивостей

- •Розрахунок довжини роликів і відстаней між їхніми торцями провадять за схемою (рис. 7.9).

- •Контрольні запитання

- •Розділ 8 обладнання для діагностування двигуна

- •8.1. Засоби діагностування двигунів автомобілів

- •8.2. Мотор-тестери автомобільних двигунів

- •8.3. Діагностування двигунів з комп’ютерним керуванням

- •8.4. Засоби діагностування систем живлення двигунів

- •Форсунок дизельних двигунів

- •8.5. Витратоміри палива двигунів автомобілів

- •Технічні характеристики вимірників витрати палива

- •8.6. Діагностування стану кривошипно-шатунних механізмів

- •8.7. Методи визначення викидів шкідливих речовин

- •З відпрацьованими газами автомобіля

- •8.8. Аналізатори задимленості дизельних двигунів

- •Гранично припустимі норми димності відпрацьованих газів

- •У значення коефіцієнта поглинання

- •8.9. Обладнання дільниці то і ремонту газової апаратури

- •Працюючого на скрапленому нафтовому газі

- •Та ремонту газової апаратури автомобілів

- •8.10. Методи перевірки газової апаратури

- •Контрольні запитання

- •9.1. Призначення засобів діагностування трансмісії

- •9.2. Визначення кутових зміщень в агрегатах трансмісії

- •9.3. Пристрій для контролю муфти зчеплення

- •9.4. Діагностування агрегатів трансмісії на роликових стендах

- •9.5. Віброакустичні засоби діагностування агрегатів

- •9.6. Стенди для діагностування коробок передач автомобілів

- •Для діагностування коробок передач

- •Для діагностування коробок передач

- •Синхронізаторів автомобільних коробок передач

- •9.7. Діагностування ведучих мостів автомобілів

- •Контрольні запитання

- •10.1. Призначення засобів діагностування ходової частини

- •10.2. Діагностування зазорів в ходовій частині автомобілів

- •У шкворневих з’єднаннях:

- •10.3. Обладнання для діагностування підвіски автомобілів

- •10.4. Стенди для діагностування амортизаторів на автомобілі

- •Для перевірки амортизаторів

- •10.5. Стенд контролю жорсткості шин автомобільних коліс

- •У шині без розкриття вентиля:

- •10.6. Обладнання для балансування коліс автомобілів

- •Технічні характеристики верстатів для балансування коліс, знятих з автомобіля

- •І вантажних автомобілів, мод. L-38 фірми «семв» (Італія)

- •Контрольні запитання

- •11.1. Вимірники люфтів і сил тертя в кермовому приводі

- •Регламентовані зусилля навантажувального пристрою

- •11.2. Стенди для перевірки кутів виставлення керованих коліс

- •11.3. Площадкові стенди для діагностування установки

- •Для діагностування виставлення коліс автомобілів

- •У динамічному режимі:

- •11.4. Стенди визначення кутів виставлення керованих коліс

- •Автомобіля в статичному режимі з використанням:

- •Автомобіля в статичному режимі з використанням:

- •11.5. Електронні стенди виміру кутів установки керованих коліс

- •Установлення коліс

- •Контрольні запитання

- •12.1. Методи діагностування гальм автомобілів

- •Гальм автомобілів

- •12.2. Обладнання для діагностування гальм на дорозі

- •12.3. Стенди для визначення гальмівних якостей автомобілів

- •12.4. Силові роликові стенди для діагностування гальм

- •Технічні характеристики стендів для діагностування гальм автомобілів

- •12.5. Інерційні роликові стенди для діагностування гальм

- •12.6. Функціональні якості інерційного роликового стенда

- •12.8. Вимірювання діагностичних параметрів на стендах

- •Інерційного стенда для перевірки гальм автомобілів

- •12.9. Платформні інерційні гальмівні стенди

- •12.10. Автоматизований гальмівний стенд

- •12.11. Засоби діагностування опорно-розтискної системи гальм

- •Контрольні запитання

- •13.1. Характеристика засобів діагностування

- •13.2. Обладнання типової електротехнічної дільниці пат

- •Основне технологічне обладнання електротехнічної дільниці

- •13.3. Обладнання для контролю стану акумуляторів

- •Температурні поправки до показань денсиметра

- •Та вимірювання напруги акумулятора під навантаженням (б)

- •13.4. Прилади для діагностування генераторів і стартерів

- •І реле-регуляторів:

- •13.5. Перевірка систем запалювання двигунів

- •13.6. Пристрої для перевірки контрольно-вимірювальних приладів

- •13.7. Засоби діагностування систем освітлення автомобілів

- •13.8. Обладнання для діагностування електронних систем атз

- •Використовуване при діагностиці

- •13.9. Самодіагностика електронних систем автомобілів

- •Контрольні запитання

- •14.1. Методи випробування агрегатів автомобіля

- •14.2. Навантажувальні пристрої стендів для випробувань двигунів

- •14.3. Обладнення для випробувань коробок передач автомобілів

- •14.4. Обладнання для випробувань ведучих мостів автомобілів

- •Стенда випробування мостів

- •14.5. Устаткування для випробувань карданних передач

- •Для випробувань карданних передач трансмісій автомобілів

- •Автомобілів при перемінних навантаженнях

- •14.6. Випробування ресор автомобілів

- •14.7. Випробування автомобільних амортизаторів

- •14.8. Стенди для випробувань гальмівних механізмів коліс

- •Для випробувань гальмових механізмів автомобілів

- •Контрольні запитання

- •15.1. Обладнання для технічного обслуговування шин

- •15.2. Типове оснащення шиноремонтних дільниць

- •І дільниці ремонту камер автотранспортного підприємства:

- •15.3. Стенди для демонтажу та монтажу шин автомобілів

- •Для демонтажу (монтажу) шин легкових автомобілів:

- •Вантажних автомобілів моделі ш-509:

- •Технічні характеристики шиномонтажних стендів моделей monty

- •Моделі monty: 12 se, 22 se, 32 se, pro «hofmann» (Німеччина)

- •Модель м-70 фірми «bejssbarth» (Німеччина)

- •Технічна характеристика шиномонтажного стенда моделі м-70

- •15.4. Засоби для ремонту камер автомобільних коліс

- •15.5. Борторозширювачі шин з пневматичним підйомником

- •Технічні характеристики борторозширювачів

- •15.6. Ремонт місцевих пошкоджень шини

- •Ушкоджень протекторної й бічної частини шин

- •15.7. Пристрій для накачки безкамерних шин

- •15.8. Обладнання для клеймування автомобільних шин

- •Контрольні запитання

- •16.1. Типи розбірно-складального обладнання

- •Технічна характеристика гайковертів

- •16.2. Гаражні інерційно-ударні гайковерти

- •16.3. Універсальний ключ для фланців і маточин

- •16.4. Знімач для випресування півосей заднього ведучого мосту

- •16.5. Пристосування для зняття пружин передньої підвіски

- •16.6. Обладнання для розбирання вузлів рульового керування

- •Передньої підвіски

- •16.7. Гвинтові знімачі

- •Технічна характеристика гідравлічного преса моделі 2135-1м

- •Контрольні запитання

- •17.1. Тенденції розвитку автосервісу з ремонту кузовів

- •17.2. Класична й шаблонова системи виправлення кузовів

- •17.3. Пересувні стенди для правки кузовів автомобілів

- •17.4. Контроль геометрії кузова вимірювальними пристроями

- •17.5. Обладнання ділянки ремонту кузовів автомобілів

- •17.6. Стенди для рихтування кузовів легкових автомобілів

- •Фірми celette (Франція)

- •17.7. Інструменти для виправлення деформованих ділянок кузовів

- •Для виправлення деформованих ділянок кузовів автомобілів

- •Ділянок кузовів автомобілів

- •17.8. Обладнання для гнуття та різки листового металу

- •17.9. Зварювальне обладнання для ремонту кузовів

- •17.10. Обладнання для ремонту зварюванням рам автомобілів

- •Контрольні запитання

- •18.1. Технологічний процес фарбування автомобілів

- •18.2. Інструменти для фарбування і шпатлювання

- •18.3. Устаткування з пневматичним розпиленням фарби

- •18.4. Установки для безповітряного розпилення фарб

- •Для нанесення лакофарбових матеріалів

- •18.5. Докрашування кузовів в електричному полі

- •18.6. Будова фарборозпилювачів

- •18.7. Фарбозмішувальні установки для підбору кольору

- •18.8. Будова фарбувальних камер для кузовів автомобілів

- •(Угорської фірми «Афіт»)

- •Технічні характеристикифарбувально-сушильної камери моделі sb-7427

- •18.9. Способи сушіння лакофарбових покриттів

- •18.10. Сушильні установки для частково окрашеного

- •18.11. Пости протикорозійного покриття кузова автомобіля

- •С установкою с-612

- •Для нанесення протикорозійних покриттів мод. 183м:

- •Контрольні запитання

- •19.1. Типи силових механізмів технологічного обладнання

- •19.2. Передавальні механізми гаражного устаткування

- •19.3. Кулачкові механізми автосервісного обладнання

- •19.4. Фрикційні передачі технологічного обладнання

- •Передачі

- •19.5. Черв’ячні передачі автотранспортного устаткування

- •Значення коефіцієнтів тертя f і кута тертя

- •19.6. Механізми переривчастого руху

- •З неповнозубими колесами

- •19.7. Розрахунок гвинтових силових передач

- •Контрольні запитання

- •20.1. Ручні приводи гаражного обладнання

- •Сила й швидкість руху руки робітника

- •20.2. Електромеханічні приводи технологічного

- •Трьохфазні асинхронні, короткозамкнуті двигуни серії 4а (гост 19523-74)

- •20.3. Механічні характеристики машин технологічного

- •Електричного двигуна

- •20.4. Керування параметрами електроприводів змінного струму

- •Двигуном, керованим ееп з роздільними керованим випрямлячем і інвертором

- •20.5. Рівняння руху та механічна характеристика електропривода

- •20.6. Гідравлічні приводи технологічного обладнання

- •Технічні характеристики роторних насосів

- •Основні параметри гідроциліндрів

- •20.7. Розрахунок основних параметрів об’ємного гідроприводу

- •Відношення між довжиною ходу s штока і діаметром гідроциліндра d

- •20.8. Пневматичні приводи технологічного обладнання

- •Пневматичний привід

- •20.9. Комбіновані приводи гаражного обладнання

- •Контрольні запитання

- •21.1. Аналіз оснащеності підприємства технологічним

- •Перелік основного технологічного устаткування із зазначенням ланковості

- •21.2. Критерії вибору технологічного обладнання

- •Оптимальні рівні механізації для підприємств автомобільного транспорту середньої потужності

- •21.3. Вибір і складання табеля необхідного обладнання

- •21.4. Розрахунок кількості необхідного технологічного обладнання

- •21.5. Оцінка технічного рівня устаткування

- •Контрольні запитання

- •Література

- •Технологічні нормативи

- •Ефективні річні фонди часу роботи технологічного обладнання і робочих постів то та пр

- •Коефіцієнти завантаження основного технологічного обладнання автопідприємств

- •Значення коефіцієнтів нерівномірності завантаження постів

- •Видавництво

- •Харківського національного автомобільно-дорожнього університету

- •Видавництво хнаду, 61200, Харків-мсп, вул. Петровського, 25.

- •Тел. /факс: (057)700-38-72; 707-37-03, e-mail: rio@khadi.Kharkov.Ua

20.7. Розрахунок основних параметрів об’ємного гідроприводу

При проектуванні гідросистеми складають принципову гідравлічну схему і визначають основні її елементи. Стандартом передбачається ряд нормалізованих величин тиску (5; 8; 10; 12; 16; 20 МПа).

Якщо в якості силового елемента використовують гідроциліндр, то зусилля, яке діє вдовж штока, визначається за формулою

Fшт = Δр · Sп · ηм, (20.24)

де Δp – перепад тиску в гідроциліндрі – Δp = p1 – p2;

p1 – тиск в нагнітальній порожнині циліндра, який створюється насосом (для пластинчатих насосів – p1 = 10 МПа; для аксіально-поршневих насосів – p1 = 32 МПа);

р2 – тиск у зливній порожнині, який при зливі через золотник дорівнює опору магістралі зливу (р ≈ 0,2 … 0,5 МПа);

Sп

– робоча площа поршня дорівнює:

,

,

або

,

,

де D – діаметр поршня;

ηм – механічний ККД гідроциліндра (ηм = 0,97…0,85);

d – діаметр штока, приймають d = (0,3…0,7) · D.

Площа поршня дорівнює:

.

(20.25)

.

(20.25)

Діаметр поршня визначається за формулою

.

(20.26)

.

(20.26)

Уточнюється діаметр поршня з урахуванням величини діаметра штока

.

(20.27)

.

(20.27)

З нормального ряду діаметрів деталей вибирається найближчій більший діаметр поршня і штока.

Нормальні діаметри поршнів, плунжерів, штоку, золотників:

1; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; (14); 16; (18); 20; (22); 25; (28); 32; (36); 40; (45); 50; (56); 63; (70); 80; (90); 100; (110); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900); 1000.

В дужках надані величини додаткового ряду.

Хід поршня (плунжера): 4; 6; 10; 12; 16; 20; 25; 32; 40; 50; (55); 60; (70); 80; (90); 100; (110); 125; (140); 160; (180); 200; (220); 250; (280); 320; (360); 400; (450); 500; (560); 630; (710); 800; (900); 1000; (1120); 1250; (1400); 1600; (1800); 2000; (2240); 2500.

В дужках надані величини додаткового ряду.

Після визначення діаметра поршня визначається хід штоку s в залежності від діаметра поршня D (табл. 20.5).

Таблиця 20.5

Відношення між довжиною ходу s штока і діаметром гідроциліндра d

|

D, мм |

Довжина ходу s, мм | |||||||

|

200 |

400 |

630 |

800 |

1000 |

1250 |

1600 |

2000 | |

|

45 |

|

| ||||||

|

55 |

|

| ||||||

|

63 |

|

|

Область | |||||

|

80 |

|

|

нестійкого | |||||

|

90 |

|

Перехідна |

руху | |||||

|

110 |

|

область |

| |||||

|

125 |

Область |

|

| |||||

|

160 |

стійкого |

| ||||||

|

180 |

руху |

| ||||||

|

200 |

|

| ||||||

|

250 |

| |||||||

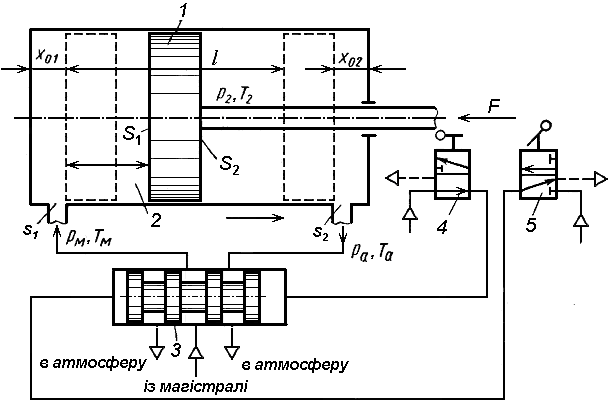

20.8. Пневматичні приводи технологічного обладнання

Пневмопривід являє собою систему взаємозалежних пневмопристроїв, призначених для надавання руху робочим органам машин або робочим ланкам механізмів. Пневмоприводи забезпечують для одержання поступального, обертального руху або того й іншого одночасно. У приводах поступального руху крім поршневих пневмопристроїв використовують також пристрої із пружними елементами, у якості яких можуть служити мембрани, сильфони, пнемобалони та ін.

Типовий поршневий пневмопривід зображений на рис. 20.9. Поршень 7 переміщується в робочому циліндрі 2 під впливом стисненого повітря, яке надходить поперемінно в обидві порожнини циліндра з магістралі через розподільник 3. Наприкінці ходу кулачок, укріплений на штоку (не показаний на схемі), натискає на важіль одного з кінцевих вимикачів 4 або 5. У положенні, зображеному на кресленні, поршень переміщається праворуч, перемикаючи вимикач 4, і коли він займе положення, показане штриховою лінією, кінцевий вимикач 5 перемкнеться. Сигнал у вигляді тиску стисненого повітря передається від вимикача на вхід розподільника 3, у результаті чого золотник переміщується в праве положення.

Рис. 20.9. Поршневий пневматичний привод двосторонньої дії

Стиснене повітря з магістралі через цей же розподільник спрямовується в праву порожнину циліндра 2 і переміщує поршень 1 ліворуч, ввимикаючи розподільник. Наприкінці зворотного ходу кулачок на штоку натискає на кінцевий вимикач 4, знову перемикається золотник, і цикл повторюється.

На рис. 20.10 зображений привод з тарілчастою гумовотканинною мембраною.

Рис. 20.10. Мембранний пневматичний привод

Під час подачі стисненого повітря з магістралі через розподільник 1 мембрана 2 прогинається; шток, жорстко пов’язаний з її металевим центром, переміщається на заданий робочий хід l (до упору). Зворотний хід мембрани відбувається під дією пружини 3.

Поряд з однобічними мембранними приводами іноді застосовують двосторонні приводи, у яких зворотний хід також відбувається під дією стисненого повітря. Мембранні приводи в порівнянні з поршневими мають недоліки (обмежений робочий хід, невисокий тиск стисненого повітря у випадку застосування гумовотканинних мембран, падіння зусилля при переміщенні штока), але вони прості у виготовленні, герметичні, термін служби їх у декілька разів більше, ніж поршневих пристроїв.

Приводи обертового руху розподіляють на ряд видів: ротаційні пластинчасті, шестеренні, гвинтові й ін.

На рис. 20.11 показаний ротаційний пневматичний привод обертового руху, зображений у спрощеному варіанті без повітророзподільника. У корпусі 1 встановлений ротор 2, вісь обертання якого зміщена щодо центра корпуса (ексцентриситет е). У пази ротора поміщені пластини 5. Стиснене повітря, подаване через вікно 4 корпусу, впливає на пластини. Позаяк площі цих пластин у різному ступені висунуті з пазів ротора, відрізняються один від другого, то створюється момент від сил тиску стисненого повітря, завдяки чому ротор обертається. У період його обертання пластини під дією відцентрової сили притискаються до внутрішньої поверхні корпуса. Щоб забезпечити більш надійне ущільнення, до пазів ротора іноді підводять стиснене повітря або в них розміщують пружини, що сприяє також і більш швидкому висуванню пластин з пазів. Відпрацьоване повітря виходить із привода крізь вихлопне вікно 5 в атмосферу.