- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

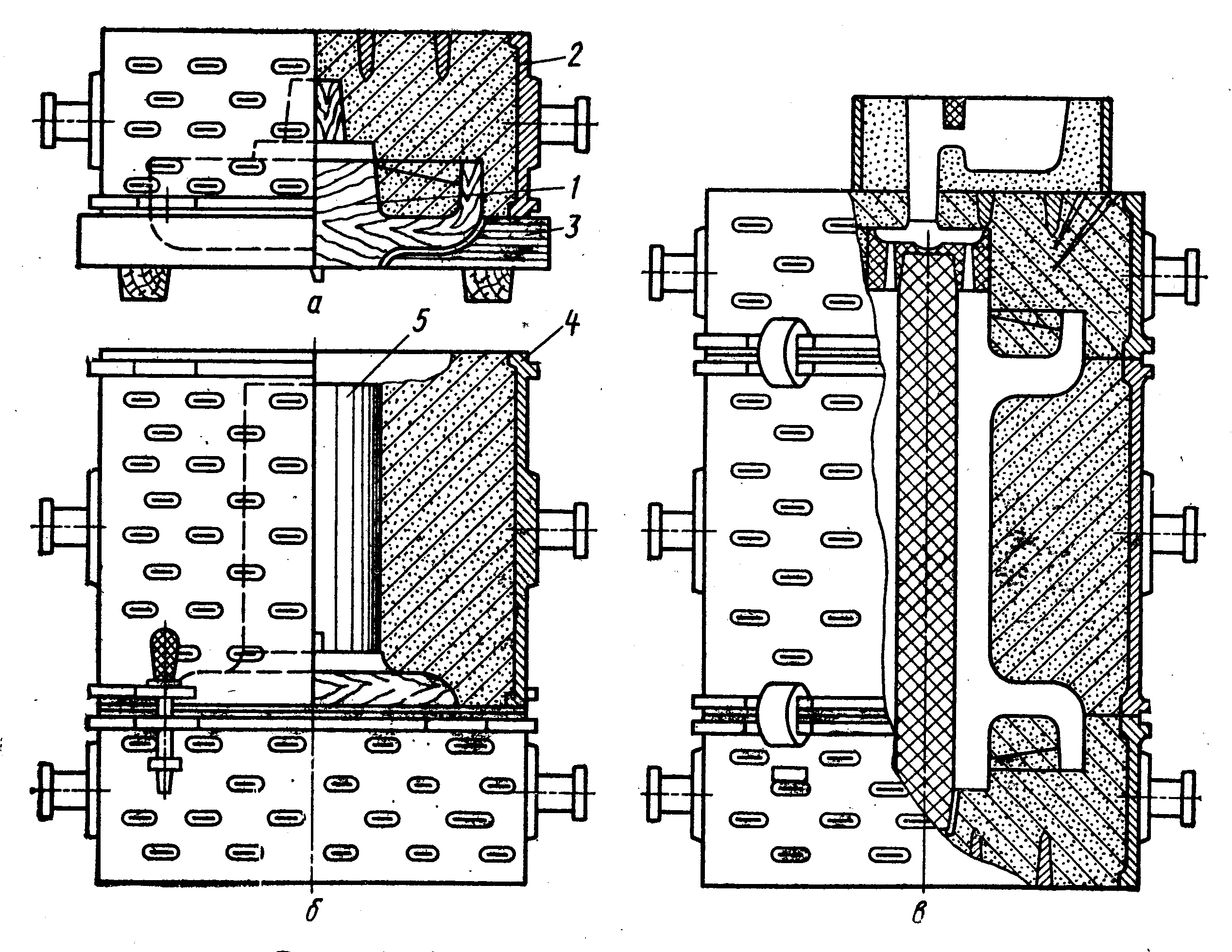

2.5.7. Некоторые технологии изготовления форм

Как уже отмечалось, разовые объемные формы изготовляют вручную с малым использованием механизмов (ручная формовка), с преимущественным использованием механизмов и машин (машинная формовка) и на автоматических линиях.

Ручную формовку обычно используют в мелкосерийном и единичном производстве и осуществляют по моделям, шаблонам, в почве, в опоках, в стержнях.

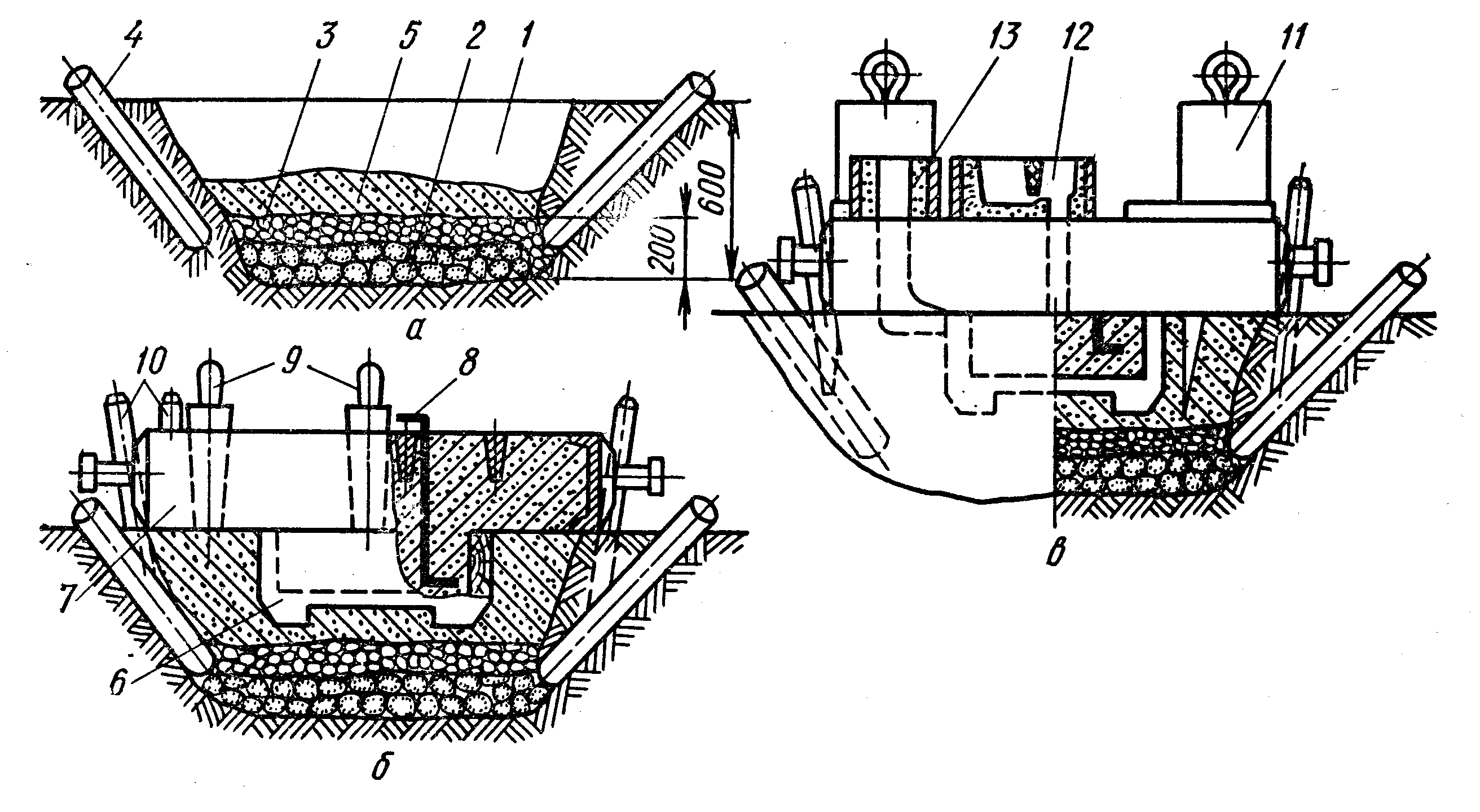

2.5.7.1. ФОРМОВКА В ПОЧВЕ

Формовку в почве применяют обычно в единичном или мелкосерийном производстве преимущественно при изготовлении крупных отливок. Формовку в почве осуществляют в ямах, которые делают в земляном полу цеха, или кессонах - глубоких ямах в полу цеха, стенки которых (а иногда и дно) выложены кирпичом (или забетонированы) с применением газоотводных формовочных постелей. В зависимости от массы и высоты отливки используют мягкие и твердые постели. Мягкие постели применяют для формовки плоских отливок небольшой высоты, твердые постели - для крупных отливок большой высоты.

Формовка в почве имеет следующие недостатки: рытье ям и приготовление газоотводной постели (трудоемкие операции); значительный объем ручных работ; использование формовщиков высокой квалификации; тяжелые санитарно-гигиенические условия работы (пыль, высокая температура и т. д.); малый съем годных отливок с 1 м2формовочной площади. Однако способ прост и не требует оборудования; используют его редко, в основном в условиях единичного и мелкосерийного производства неответственных отливок.

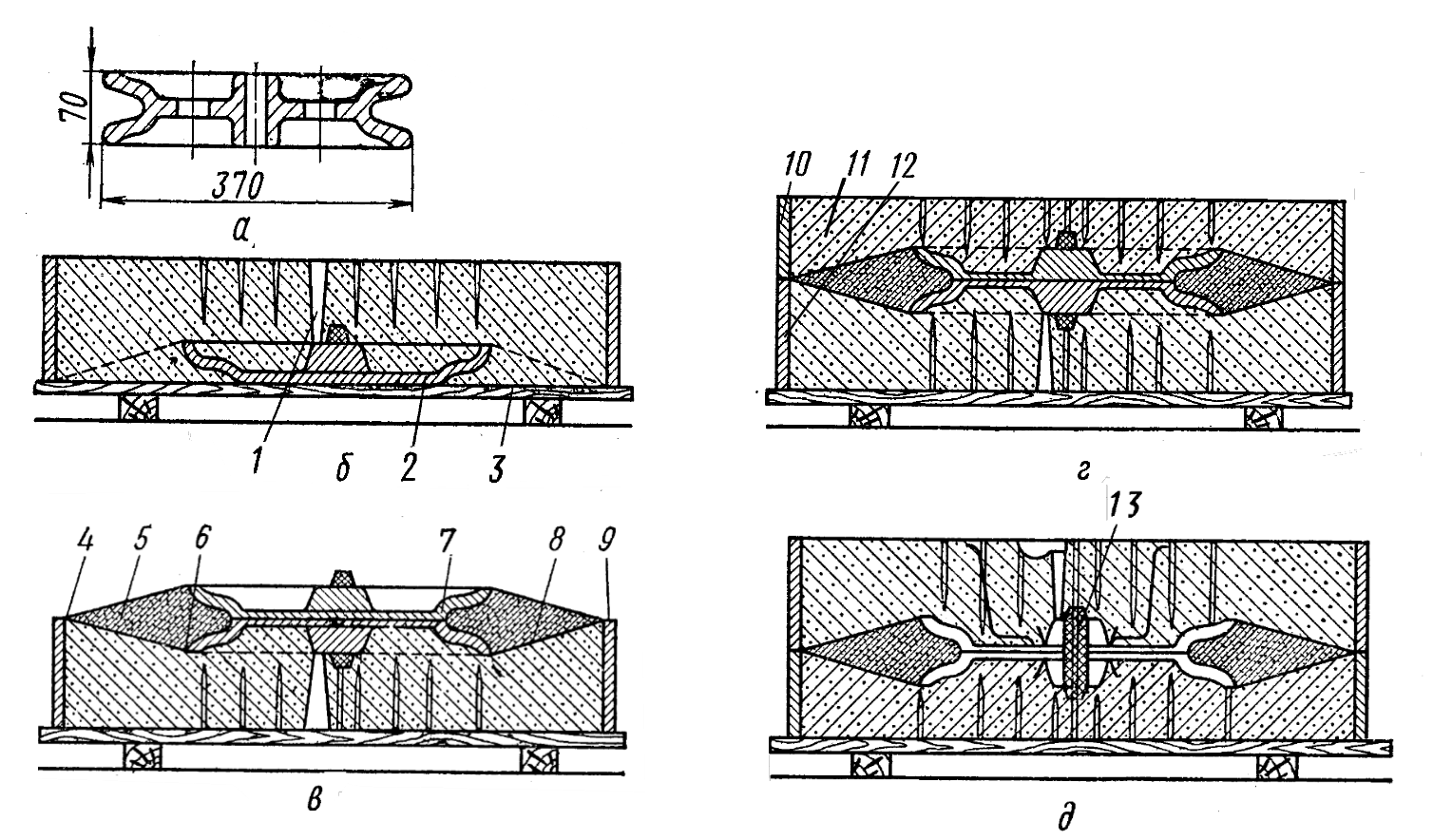

Яму 5 выкапывают глубиной на 300 … 500 мм больше высоты модели (рис. 2.23, а). На сильно уплотненное дно ямы насыпают слой кокса или коксовой гари 2 (размер кусков 50 … 70 мм) толщиной 100 … 250 мм. Слой кокса уплотняют и сверху насыпают более мелкий кокс 3, который слегка утрамбовывают и покрывают сверху асбестовым полотном. Для вывода газов устанавливают трубы 4, верхний конец которых расположен несколько выше уровня пола цеха.

Н

Рис.

2.23 Формовка по твердой постели:

1-

формовочная смесь, 2- коксовая гарь, 3-

кокс, 4- трубы, 5- яма, 6- модель, 7- опока,

8- крючки, 9- модели элементов литниковой

системы, 10- центрирующие колышки,11-

груз, 12- литниковая чаша, 13- выпорная

чаша

После этого верхнюю полуформу поднимают краном и извлекают из нижней полуформы модель. Верхнюю и нижнюю полуформы отделывают вручную, форму собирают по центрирующим колышкам 10 и устанавливают груз 11, а также литниковую чашу 12 и выпорную чашу 13 (рис. 2.23, в).

Если в верхней полуформе имеются выступающие части «болваны», то для лучшего удержания их в верхнюю опоку устанавливают проволочные крючки 8 (см. рис. 2.23, б). Их концы, обращенные к модели, смачивают жидкой глиной или сульфитно-дрожжевой бражкой, чтобы обеспечить прилипание к ним формовочной смеси.

При заливке «по-сырому» для удержания формовочной смеси применяют так называемые «солдатики» - деревянные палочки сечением от 15х 15 мм до 20х20 мм; длина их зависит от высоты верхней опоки и «болвана». «Солдатики» и крючки ставят в формах, имеющих «болваны» сравнительно небольшой высоты.

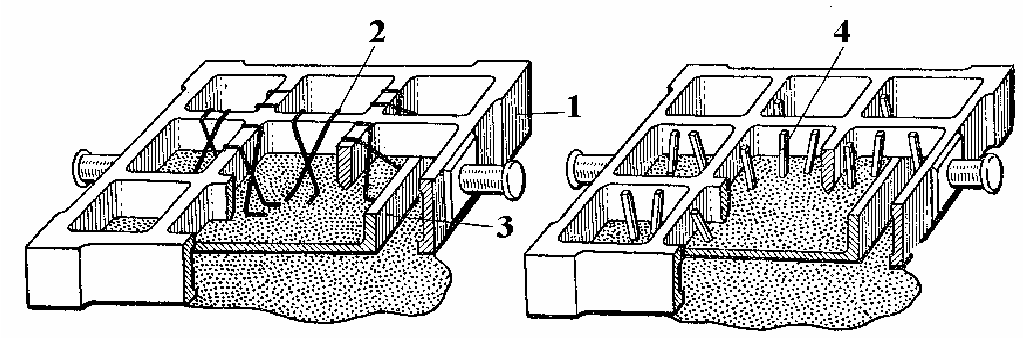

«Солдатики» прислоняют к крестовинам (ребрам) опоки и заформовывают в смесь. Они не должны соприкосаться с заливаемым в форму металлом, так как это может привести к браку отливок. «Солдатики» 4 (рис. 2.24) нужно ставить в опоку 1 и углублять так, чтобы они были отделены слоем формовочной смеси (10 … 12 мм) от модели.

О

Рис.

2.24. Пример расстановки в верхней опоке

«солдатиков» и крючков:

1-

опока, 2- крючки, 3- модель, 4- солдатики

Для удержания больших и тяжелых «болванов», расположенных в верхних опоках, используют чугунную и стальную арматуру в виде рамок, укрепленных болтами в верхней опоке.

«Болваны» из формовочной смеси должны обладать хорошей податливостью, так как залитый в форму металл при затвердевании и охлаждении претерпевает усадку. Вследствие низкой податливости «болвана» в отливках могут появиться горячие трещины, поэтому «болваны» следует уплотнять слабее других частей формы. При формовке «по-сухому» «болваны» выполняют пустотелыми или применяют податливые формовочные смеси.

2.5.7.2. КЕССОННАЯ ФОРМОВКА

Кессонную формовку применяют для производства крупных и особо крупных по массе стальных и чугунных отливок, когда изготовленная по жесткой постели в почве форма не может выдержать совместного динамического и статического напора расплава.

Кессон – это выполненная в формовочном плаце яма со стенками и дном из железобетона и реже из кирпича. Стенки и днокессона также часто выполняют из стальных и чугунных плит, перемещаемых механизмами. В последнем случае производится изменение размеров полости кессона с учетом размеров получаемой отливки. В этом случае такую форму называют механизированным кессоном.

Кессонная формовка имеет следующие три разновидности.

Форму целиком собирают из стержней и по технологии изготовления она не отличается от формовки в стержнях с использованием жакетов.

Нижнюю часть формы целиком изготавливают в кессоне из стержней, а верхнюю часть оформляют в опоке из формовочнойсмеси. В этом случае используют крупную по размерам с крестовинами крановую опоку, которую после изготовления полуформы ставят на кессон по штырям. Применяют жидкостекольные, продуваемые СО2, и самотвердеющие пластичные смеси, которые имеют высокую прочность. Кроме того, при формовке применяют «солдатики» и крючки.

На рис. 2.25 показан механизированный бетонный кессон. Дно его устлано металлическими плитами 6, а стенки 1 и 4 облицованы металлическими плитами с отверстиями. Эти стенки установлены неподвижно. Две другие подобные стенки 7 и 8 установлены на катках 9 и могут передвигаться с помощью червячного редуктора 11, винта 10, приводимых в движение электродвигателем. Верхнюю часть полуформы 12 устанавливают на кессон по штырям 2 и крепят к последнему болтами 3.

3. Кессонную форму целиком изготавливают из формовочной смеси по обычной технологии с соблюдением следующих особенностей:

– наиболее сильно уплотняют формовочную смесь в нижней части формы;

–

Рис.

2.25. Механизированный кессон для отливки

станины в момент установки на него

верхней полуформы:

1

и 4 -

неподвижные стенки, 2

- штырь, 3

- болт, 5

- бетонный

кессон, 6 -

металлические плиты, 7 и 8 - подвижные

стенки, 9 - каток, 10 - винт, 11 - редуктор,

12 - верхняяполуформа

– предусматривают усиленную систему вентиляционных каналов в форме;

– при использовании сырых формовочных смесей производят поверхностную подсушку формы. Подсушку формы со стороны внутренней полости ведут с помощью переносных сушильных аппаратов или газовых горелок из расчета один газовый аппарат или горелка на 4 … 6 м2 обрабатываемой площади.

Для производства средних по массе стальных отливок глубина слоя подсушки формы должна быть в пределах 40 … 120 мм. Такой толщины подсушенный слой в форме получают при температуре 320 … 400 °С, продолжительности сушки 7 … 30 ч. Для получения отливок массой 50 т и более глубина подсушенного слоя формы должна быть не менее 200 … 250 мм.

Цикл изготовления крупных по массе отливок часто превышаетдве недели главным образом за счет длительного их охлаждения в форме. С целью сокращения продолжительности процесса изготовления таких отливок применяют искусственное охлаждение залитой формы. С той же целью после затвердевания отливки снимают с кессона верхнюю полуформу.

2.5.7.3. ФОРМОВКА В ОПОКАХ

В литейном производстве широко распространена формовка в опоках по неразъемным и разъемным моделям. Чаще всего при формовке применяют две и реже три и более опок. При формовке в опоках отливки получаются более точные, чем при формовке в почве, так как опоки центрируют с помощью штырей. Формовка в опоках более производительна, чем в почве.

Формовку в опоках выполняют по разъемным и неразъемным моделям. При этом в зависимости от конфигурации модели, ее конструкции, размеров, числа изготовляемых форм используют различные приемы: формовку с подрезкой, с фальшивой полуформой, с перекидным «болваном», с отъемными частями и т. д. Основное назначение этих приемов формовки состоит в том, чтобы при заданной конструкции отливки и серийности ее изготовления обеспечить необходимое качество при минимальных затратах. Например, при формовке с подрезкой или с перекидным «болваном» в условиях единичного производства во многих случаях можно исключить изготовление стержневых ящиков, что снижает стоимость отливки при практически неизменном качестве. При машинной формовке такие приемы обычно не применяют, так как их выполняют вручную, что снижает производительность труда, вызывает простои оборудования, снижает эффективность производства.

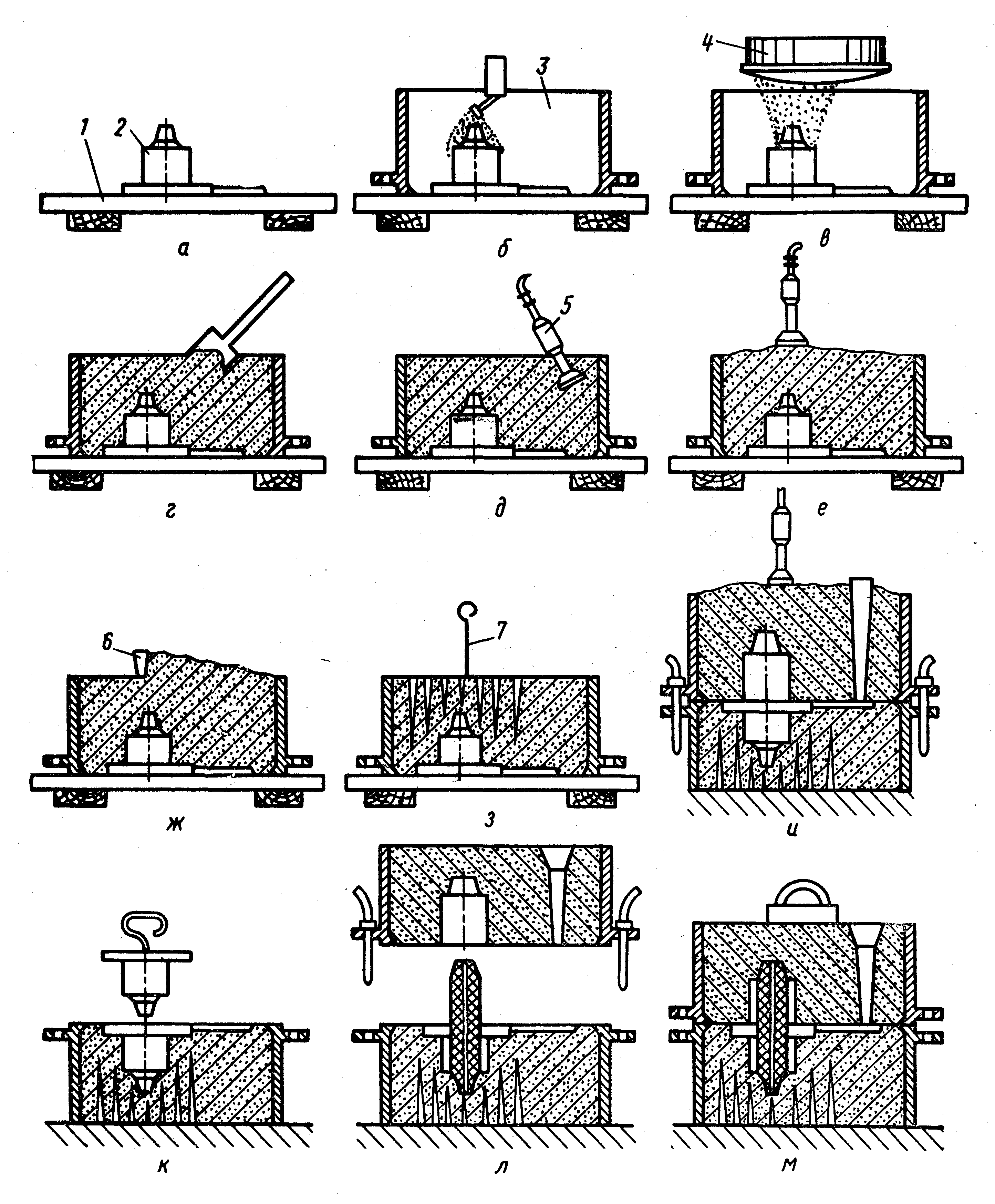

2.5.7.3.1. ФОРМОВКА В ДВУХ ОПОКАХ ПО РАЗЪЕМНОЙ МОДЕЛИ

И

Рис.

2.26. Последовательность технологических

операций при изготовлении формы в двух

опоках:

1-

модельная плита, 2- модель, 3- нижняя

опока, 4- сито, 5- трамбовка, 6- линейка,

7- игла

Толщина слоя облицовочной смеси для мелких отливок 15 … 30 мм, а для крупных 30 … 40 мм. При формовке крупных отливок с высокими отвесными стенками облицовочную смесь просеивают через сито только для покрытия горизонтальной плоскости модели. Обкладку отвесных стенок выполняют той же облицовочной смесью.

В опоку насыпают наполнительную смесь и уплотняют ее (рис. 2.26, г). Для получения равномерной плотности формы наполнительную смесь насыпают в опоку слоями (50 … 75 мм) и уплотняют трамбовкой 5 (рис. 2.26, д, е). При уплотнении нельзя сильно ударять трамбовкой по смеси, так как формовочная смесь в местах ударов будет сильно уплотнена и в отливках могут образоваться газовые раковины. Особенно тщательно уплотняют смесь в углах и у стенок опоки. Излишек смеси после уплотнения сгребают с контрлада полуформы линейкой 6 вровень с кромками опоки (рис. 2.26, ж). Затем в форме иглой 7 прокалывают вентиляционные каналы так, чтобы они не доходили до модели на 10 … 15 мм (рис. 2.26, з). После этого полуформу вместе с модельной плитой поворачивают на 180° и устанавливают вторую половину модели.

Чтобы устранить прилипание формовочной смеси верхней полуформы к нижней полуформе, плоскость разъема последней присыпают сухим разделительным песком слоем в одну песчинку. Этот песок сдувают с поверхности модели сжатым воздухом. Верхнюю опоку ставят на нижнюю и через сито насыпают на модель слой облицовочной смеси, устанавливают модель стояка и насыпают в опоку наполнительную смесь. Затем уплотняют смесь трамбовкой (рис. 2.26, и). Излишки смеси сгребают с контрлада полуформы и делают наколы иглой. Форму раскрывают и смачивают ее поверхность вблизи модели водой. В модель ввертывают или забивают подъем. Затем ее слегка расталкивают ударами молотка по подъему и извлекают из формы, сохраняя вертикальное положение подъема и модели (рис. 2.26, к). Также извлекают модели стояка, выпора, питателя. Небольшие модели вынимают из формы вручную, а крупные - краном.

Извлечение модели из полуформ является ответственной операцией, и выполнять ее нужно осторожно, чтобы не разрушить полуформу. Сильно расталкивать модель не рекомендуется, так как при этом отливки получаются с увеличенными размерами и массой.

После извлечения модели отделывают поверхность полуформы. Поврежденные места полуформы исправляют гладилками, ложечками, ланцетами и т. д. Некоторые части ее укрепляют шпильками. Для предупреждения ухода расплава из формы при заливке на плоскости разъема формы наносят риски (подрезки) вокруг отпечатка модели на расстоянии 50 … 70 мм от нее. При заливке металла в сухие формы на плоскость разъема формы кладут тонкий слой глины который исключает уход расплава из формы. Отделанную форму, изготовленную по-сырому, перед сборкой присыпают порошкообразным графитом или древесноугольным порошком. При формовке по-сухому поверхность формы не припыливают, а окрашивают. Форму обычно окрашивают после сушки, когда она еще не остыла. Иногда формы красят 2 раза: до и после сушки. Затем устанавливают стержень и собирают форму (рис. 2.26, л, м).

2.5.7.3.2. ФОРМОВКА В ДВУХ ОПОКАХ ПО НЕРАЗЪЕМНОЙ МОДЕЛИ

Н

Рис.

2.27. Формовка в двух опоках по неразъемной

модели

2.5.7.3.3. ФОРМОВКА С ПОДРЕЗКОЙ

При формовке в опоках по неразъемной модели, не имеющей плоскости, пригодной для укладки модели (относительно плоскости разъема опок), применяют формовку с подрезкой.

Модель (рис. 2.28, а) прилегает к плите не всей нижней поверхностью, а только выступом, поэтому при уплотнении нижней полуформы в полость 1 попадает формовочная смесь. Чтобы вынуть модель, формовочную смесь из этой полости срезают гладилкой или ланцетом (рис. 2.28, б). Образующуюся поверхность тщательно заглаживают. Эту операцию называют подрезкой. Разъем формы будет уже не плоский, а фасонный.

Затем поверхность разъема нижней полуформы, в том числе и поверхность подрезки, посыпают разделительным песком или при глубокой подрезке застилают бумагой; устанавливают верхнюю опоку (рис. 2.28, в), засыпают смесь и уплотняют ее. Форму разбирают, модель вынимают. Затем форму собирают для заливки (рис. 2.28, г).

Н

Рис.

2.28. Формовка с подрезкой

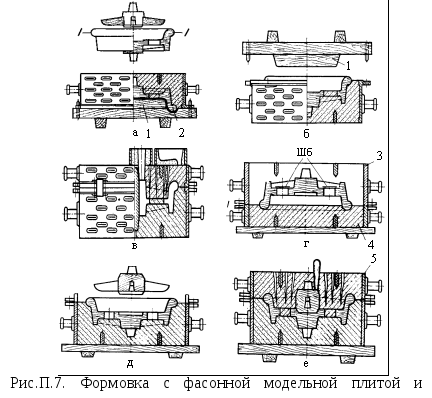

2.5.7.3.4. ФОРМОВКА С ФАСОННОЙ МОДЕЛЬНОЙ ПЛИТОЙ И ФАЛЬШИВОЙ ПОЛУФОРМОЙ

П

Рис.

2.29. Формовка с фасонной модельной плитой

и фальшивой опокой

На деревянную фасонную плиту с моделью 2 (рис. 2.29, а) ставят нижнюю опоку и уплотняют в ней формовочную смесь. Затем полуформу с плитой переворачивают и снимают фасонную плиту (рис. 2.29, б). При этом модель остается в нижней полуформе, на которую ставят верхнюю опоку и уплотняют; затем разбирают форму, извлекают модель и форму собирают под заливку (рис. 2.29, б). При изготовлении трех-пяти отливок (ремонтное литье) вместо фасонной модельной плиты используют фальшивую полуформу. Ее изготовляют из обычной формовочной смеси. Для этого смесь в опоке уплотняют, делают в ней углубление до плоскости I-Iи устанавливают в него модель (рис. 2.29, г), закрывая отверстия в ней жестяными шайбами Шб. Так изготовили из формовочной смеси фасонную модельную плиту, или фальшивую полуформу 4. На фальшивую полуформу с моделью устанавливают опоку 3, уплотняют в ней смесь, переворачивают и снимают фальшивую полуформу (рис. 2.29, д). На ее место ставят опоку 5 (рис. 2.29, е), уплотняют в ней смесь, разнимают форму, извлекают модель и шайбы Шб и собирают форму. Фальшивую полуформу 4 используют повторно как фасонную модельную плиту.

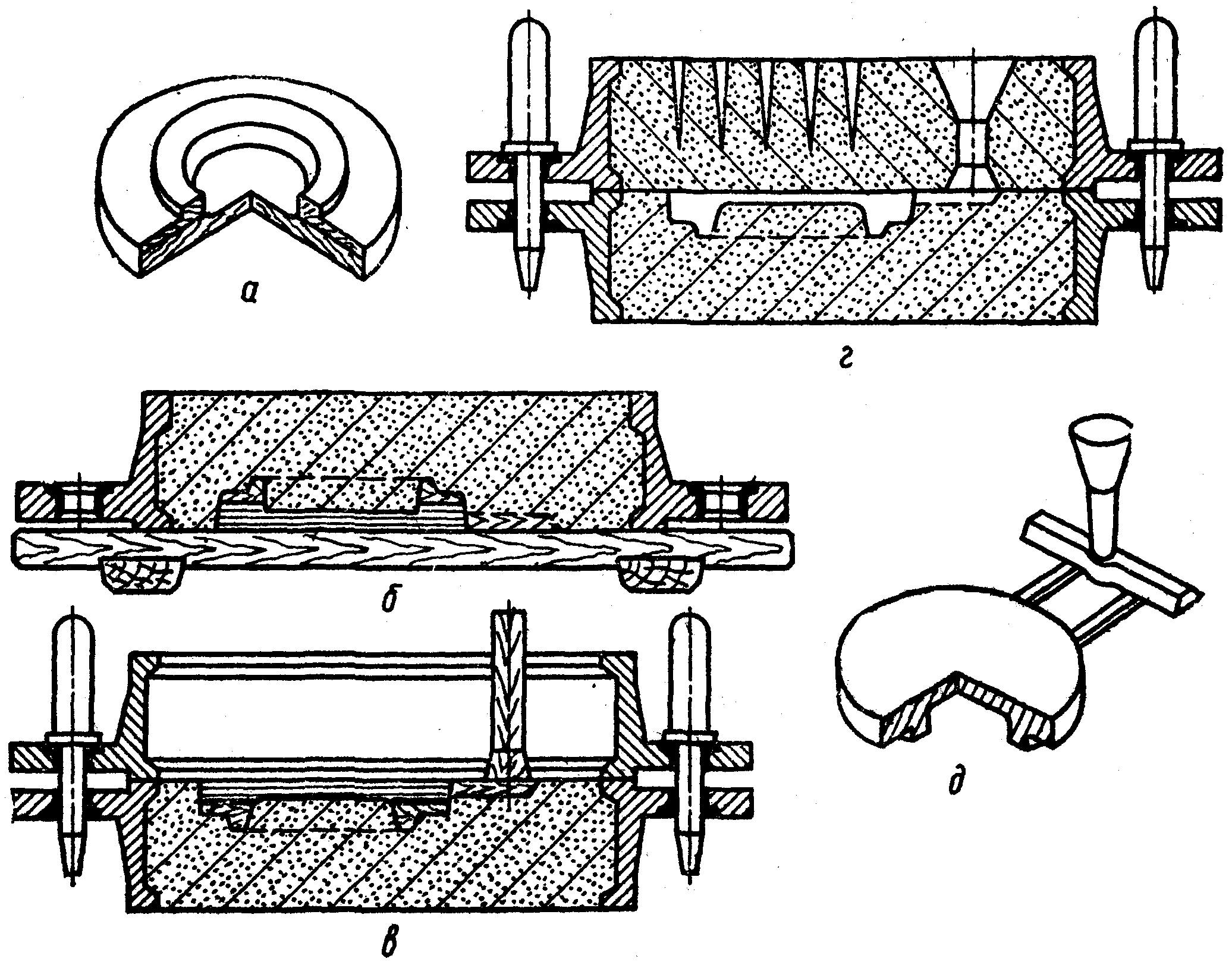

2.5.7.3.5. ФОРМОВКА С ПЕРЕКИДНЫМ «БОЛВАНОМ» ПО РАЗЪЕМНОЙ МОДЕЛИ

При единичном производстве мелких отливок, имеющих поднутрения или полости, выполняемые песчаным «болваном» взамен стержня, применяют формовку с перекидным «болваном».

М

Рис.

2.30. Формовка с перекидным «болваном»

Для облегчения извлечения модели из формы по окружности блока по линии 4 - 9 (рис. 2.30, в) делают подрезку и образовавшуюся поверхность посыпают разделительным песком, устанавливают вторую половину 7 модели и уплотняют перекидной «болван» 5 (кольцо). Полученное таким образом кольцо из формовочной смеси называют перекидным «болваном». Поверхность болвана 8 приглаживают гладилкой, посыпают разделительным песком, устанавливают опоку 10 (рис. 2.30, г) и уплотняют в ней смесь. Затем снимают полуформу 11, извлекают одну половину модели и возвращают полуформу 11 на прежнее место. Форму переворачивают на 180° и снимают полуформу 12, извлекают половину модели и продувают полуформы сжатым воздухом. После этого устанавливают стержень 12 и форму собирают (рис. 2.30, д).

2.5.7.3.6. ФОРМОВКА В НЕСКОЛЬКИХ ОПОКАХ

Такую формовку применяют при условии, если отливка высокая и не умещается в двух опоках, а также если для сложных частей модели требуется не одна, а две или более плоскостей разъема, иначе она не вынимается.

Ф

Рис.

2.31. Формовка барабана в трех опоках

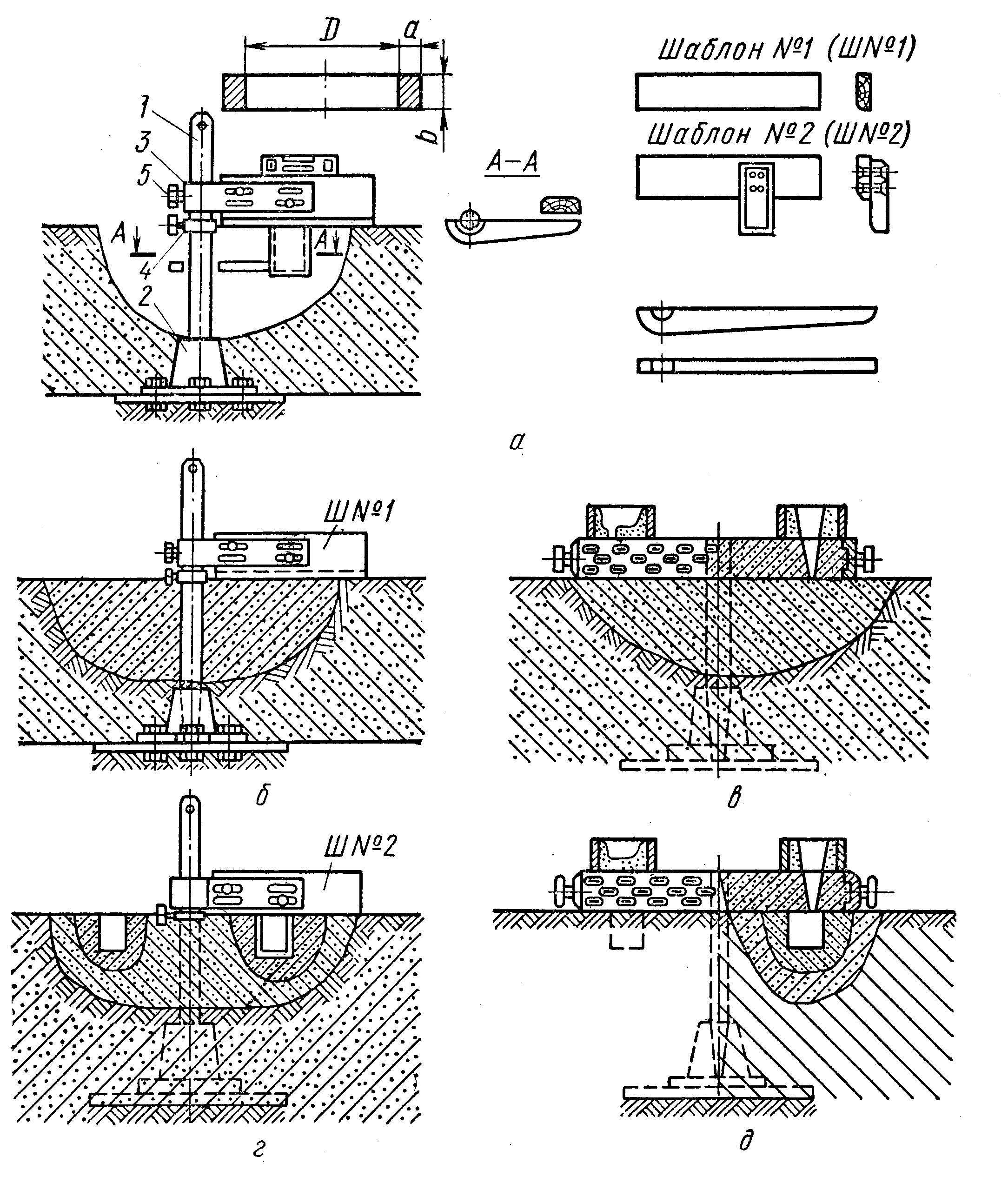

2.5.7.4. ФОРМОВКА ПО ШАБЛОНУ

Способ изготовления форм, полости которых получают с помощью профильных досок-шаблонов, вращающихся вокруг оси или движущихся по направляющим, называют формовкой по шаблону. Полость формы получается либо удалением шаблоном предварительно уплотненной формовочной смеси, либо выравниванием шаблоном накладываемой и уплотняемой смеси.

Формовку по шаблону применяют преимущественно для отливок, имеющих форму тела вращения (втулок, цилиндров, труб, шкивов, маховиков и др.), а также для отливок, очертания которых получают протягиванием шаблона по направляющей (протяжные шаблоны). При формовке с помощью шаблонов не пользуются моделями, изготовление которых требует длительного времени и значительного расхода дерева. Однако на изготовление формы затрачивается значительно больше времени, чем при формовке по моделям, кроме того, необходим труд формовщиков высокой квалификации. Поэтому формовку по шаблону применяют редко и только для изготовления одной или нескольких отливок.

Чаще используют шаблоны, вращающиеся вокруг вертикального шпинделя (рис. 2.32). Металлический шпиндель 1 устанавливают в подпятнике 5.

В серьге 2 имеются прорези для шаблонов. Шаблоны закрепляют болтами, вставленными в прорези серьги. Серьгу 2 закрепляют на шпинделе зажимным винтом 3. Стопорное кольцо 4 служит для установки шаблона в определенном положении по высоте.

Рассмотрим формовку кольца по шаблону (рис. 2.32, а). Выкапывают яму и устанавливают горизонтально подпятник по ватерпасу на определенной глубине под формой так, чтобы он не мешал формовке (рис. 2.32, б). После уплотнения формовочной смеси вокруг подпятника в него вставляют шпиндель. На шпинделе укрепляют стопорное кольцо, навешивают серьгу и на ней устанавливают ватерпас, по которому проверяют горизонтальное положение серьги, поворачивая ее вокруг шпинделя. Затем в яму насыпают формовочную смесь и уплотняют. Вновь проверяют горизонтальное положение серьги, поворачивая ее вокруг шпинделя. Далее в яму насыпают формовочную смесь и

у

Рис.

2.32. Формовка кольца по вращающемуся

шаблону

При формовке по протяжным шаблонам смесь удаляют шаблонами, направляемыми по рамке. В форме же с помощью шаблонов можно изготовить и стержень. Таким образом, отпадает необходимость изготовления модели и стержневого ящика. Этот способ применяют для получения крупных и средних отливок (патрубки, колена труб большого диаметра и др.).

На рис. 2.33 приведена схема формовки патрубка с фланцами и с двумя отводами с помощью протяжных шаблонов. Модели фланцев 3, 5 и отводов 2, 4 изготовлены разъемными из двух половин. Деревянная рамка 6 имеет две отъемные планки 1, соответствующие толщине тела патрубка. По рамке с вставленными планками 1 направляют шаблоны, выполняющие стержень, а по рамке без планок шаблоны для формы.

Н

Рис.

2.33. Формовка протяжными шаблонами

Стержень поднимают за каркас 12, заложенный в него при уплотнении, отделывают, красят и сушат. С поверхности нижней части формы снимают нижний слой смеси 10, толщиной, равной толщине стенки патрубка. Стержни для отводов изготовляют отдельно в стержневых ящиках, ставят в форму на знаках и прикрепляют шпильками к основному стержню. Затем форму собирают.

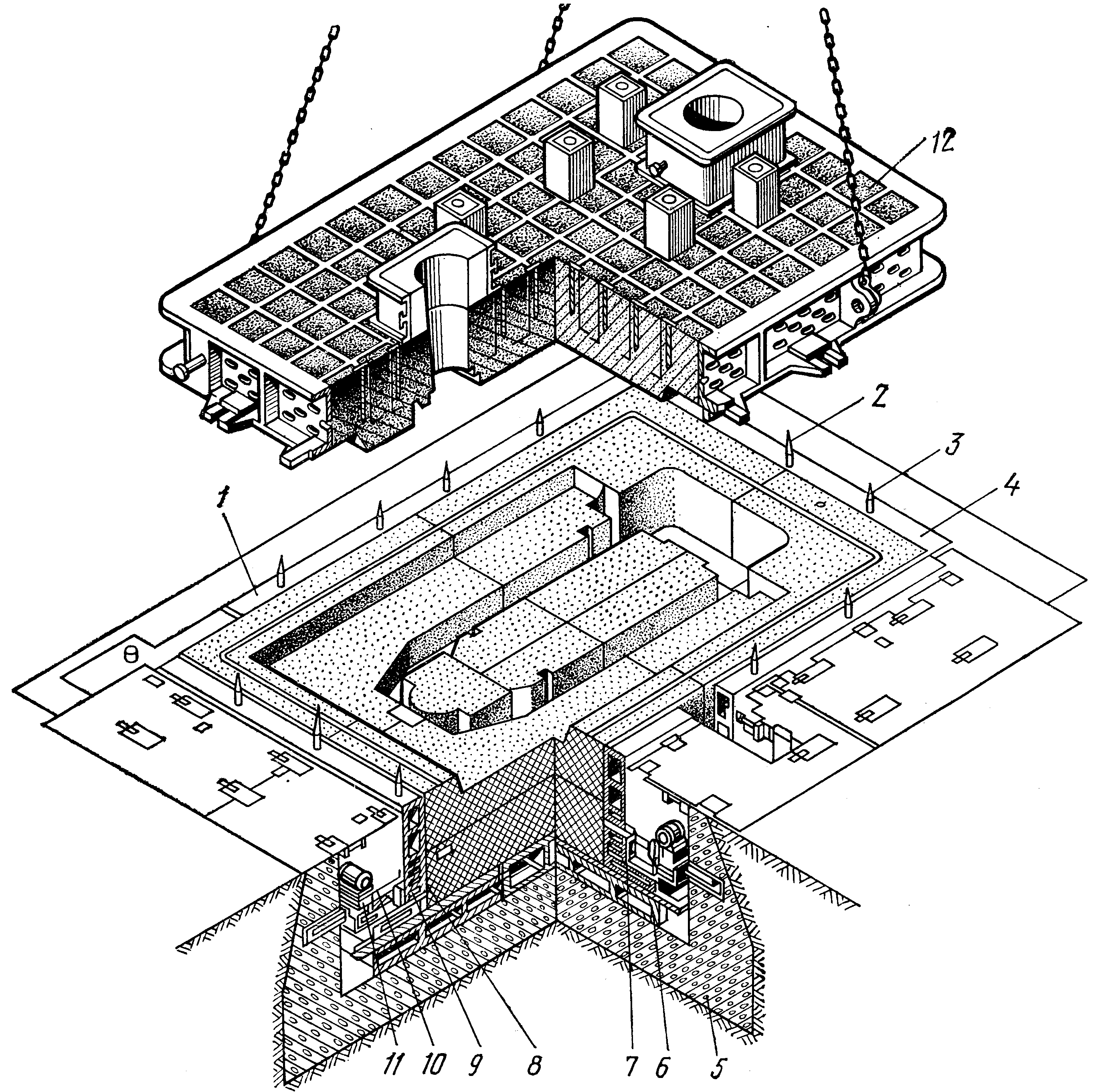

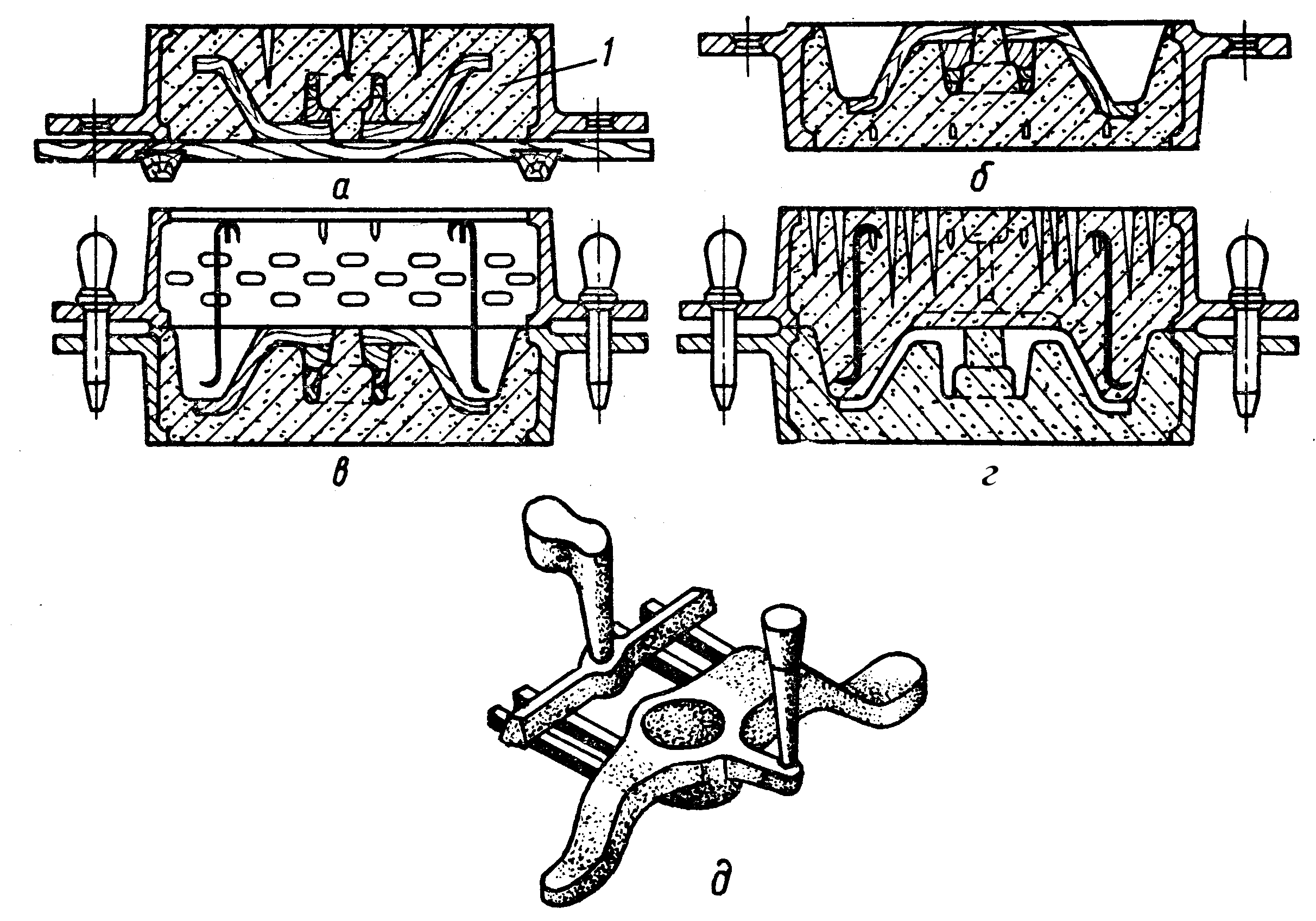

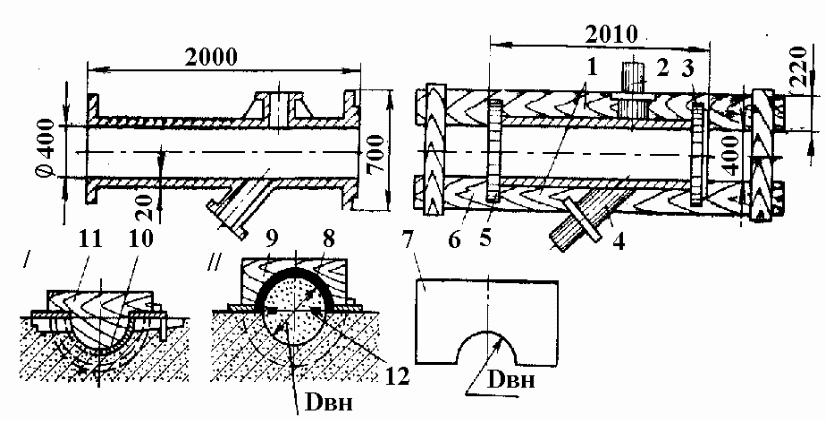

2.5.7.5. ФОРМОВКА В СТЕРЖНЯХ

Этим способом изготовляют сложные и ответственные отливки, когда трудно получить равномерное уплотнение смеси в узких местах формы и поднутрениях модели, а также при большом числе отъемных частей на модели. Литейную форму целиком собирают из сухих стержней, которые могут быть изготовлены из различных смесей. Стержневые формы применяют в массовом и крупносерийном производстве. Основные преимущества формовки в стержнях: 1)возможность деления сложной формы на простые элементы - стержни; 2)отсутствие моделей; 3)параллельное изготовление стержней и формы; 4)низкая квалификация рабочих; 5)уменьшение трудоемкости процесса выбивки форм после заливки; 6)улучшение качества отливок и снижение брака.

Н а

рис. 2,34 дан пример формовки в стержнях

отливки корпуса электродвигателя. В

ящиках изготовляют отдельные стержни

Ст.1 - Ст.8, а затем в жакетах из стержней

собирают форму.

а

рис. 2,34 дан пример формовки в стержнях

отливки корпуса электродвигателя. В

ящиках изготовляют отдельные стержни

Ст.1 - Ст.8, а затем в жакетах из стержней

собирают форму.

Н

Рис.

2.35. Блок стержней для изготовления

тонкостенной отливки

2.5.7.6. ФОРМОВКА В КУСКАХ

Этот способ применяют для изготовления отливок художественных изделий. Боковые поверхности моделей таких изделий имеют впадины, выступы или рисунки, затрудняющие процесс извлечения модели из формы без повреждения последней. Поэтому для приготовления форм по этим моделям нельзя применять описанные выше способы формовки. При изготовлении бюстов, статуэток и других художественных отливок применяют более сложные способы формовки, например формовку в кусках.

Модель барельефа (рис. 2.36, а) на лицевой поверхности имеет впадины 1, 2, 3, препятствующие съему с модели верхней части полуформы. Для того чтобы снять полуформу с модели, на впадинах модели уплотняют куски из прочной жирной (глинистой) формовочной смеси. Куски, если они прилегают друг к другу, разделяют тонким слоем древесноугольного порошка или ликоподия. Наружную поверхность кусков 1, 2 и 3 (рис. 2.36, б) подрезают в виде «болванов» с пологими стенками, чтобы с них было удобно снять заформованную на модели нижнюю полуформу.

К

Рис.

2.36. Формовка в кусках

По модели с кусками после их припыливания уплотняют на предворительно изготовленной фальшивой полуформе нижнюю полуформу Б, которую затем вместе с фальшивой полуформой переворачивают. Фальшивую полуформу снимают, а на нижней полуформе с моделью уплотняют верхнюю полуформу А (рис. 2.36, в). Переворачивают обе полуформы, нижнюю полуформу снимают так, чтобы модель с прилегающими к ее поверхности кусками осталась в верхней полуформе. Оставшиеся куски снимают с модели в порядке, обратном их уплотнению (сначала 3, затем 2 и 1), причем снимают так, чтобы их не повредить (рис. 2.36, г). Куски отделывают и согласно их знакам укладывают на соответствующие места в нижней полуформе. Куски в форме закрепляют шпильками (рис. 2.36, д). Таким образом, в нижней полуформе получается полный отпечаток поверхности модели.

В большинстве случаев части формы с закрепленными кусками просушивают, так как куски уплотняют из недостаточно газопроницаемой жирной формовочной смеси. Приведенный пример является простейшим случаем формовки в кусках. Формы более сложных изделий могут иметь несколько десятков кусков, расположенных на поверхности модели.

2.5.7.7. ИЗГОТОВЛЕНИЕ ФОРМ НА АВТОМАТИЧЕСКИХ ЛИНИЯХ

Как уже отмечалось, формы и отливки изготавливают на поточных механизированных, комплексно-механизированных, автоматизированных и автоматических линиях.

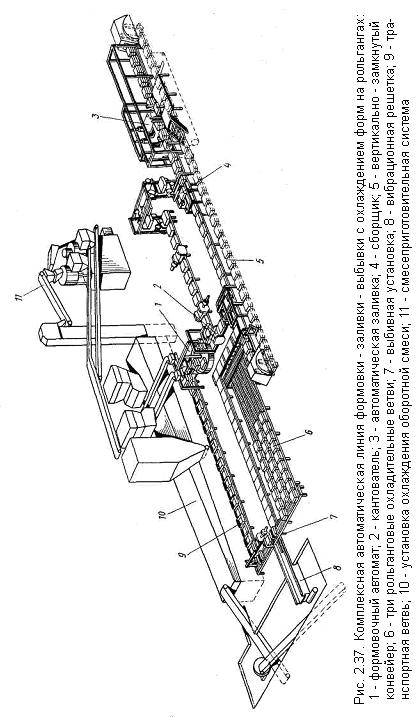

А

Верхняя полуформа на специальной ветви конвейера проходит через два кантователя, что дает возможность проверить ее состояние, и передается на установку для сборки форм (сборщик 4). В линии предусмотрены три рольганговые охладительные ветви 6, что позволяет длительное время охлаждать отливки в форме. Охлажденныеформы подаются на выбивную установку 7, где тело формы с отливкой продавливается на вибрационную решетку 8, на которой происходит отделение смеси от отливок. 3атем смесь направляется на регенерацию, а опоки по транспортной ветви 9 возвращаются к формовочному автомату.

В состав комплекта линии входят установка охлаждения оборотнойсмеси10 и смесеприготовительная система11.