- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

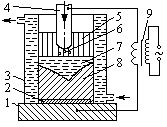

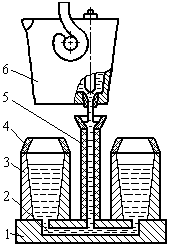

1.2.1.2.4.2. Индукционная плавильная электропечь

В данном типе печей для выплавки металла используется тепло, источником которого являются индуцируемые, вихревые токи Фуко.

Индукционные плавильные печи используются в основном на машиностроительных заводах и по конструкции разделяются на канальные и тигельные. На рис. 1.8 приведена схема тигельной индукционной печи.

П

Рис.

1.8. Схема индукционной электропечи:

1

– тигель,

2 –

индуктор, 3 –

шихта, 4 – съемный свод

Металлическую шихту 3 загружают в тигель. разогрев и плавление металла шихты осуществляется за счет вихревых токов (токов Фуко) наводимых в ней, при пропускании через индуктор однофазного переменного тока частотой 500 … 2000 герц.

Индукционные электропечи строят емкостью от 60 кг до 25 тонн.

Тигель изготавливается из кислых или основных огнеупоров.

В индукционных плавильных печах выплавляют в основном высоколегированные стали специального назначения с низким содержанием углерода и кремния. Продолжительность плавки в индукционной печи емкостью 1 т составляет около 45 мин, расход электроэнергии на 1 т стали – 600 … 800 кВт/ч.

Индукционные печи имеют следующие преимущества: конструкция печи позволяет выплавлять металлы с малым содержанием углерода; малый угар элементов, входящих в состав металла; малая химическая неоднородность сплава из-за перемешивания его возникающими при плавке электродинамическими силами; повышенная чистота металла, так как перемешивание его приводит к всплыванию неметаллических включений; возможность выплавки сталей повышенного качества за счет снижения содержания в них газов путем плавки в атмосфере инертных газов или в вакууме.

Недостатком индукционных электропечей является суженная область их использования. Конструкция и принцип работы таких печей делает их не эффективными при выплавке стали из чугуна. В индукционных печах обычно переплавляют отходы или легированных сталей или углеродистых сталей с низким содержанием серы и фосфора.

1.2.1.2.5. Прямое восстановление железа из руд

Процесс получения чугуна в доменных печах, несмотря на его широкое распространение, не является единственным способом получения железоуглеродистых сплавов. Проектов по прямому восстановлению железа из руд существует множество.

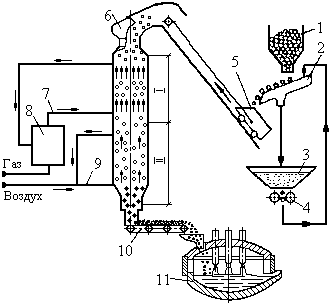

Д оведенным

до промышленной реализации можно считать

метод внедоменного получения железа

по схеме, представленной на рис. 1.9.

Именно по этой технологической схеме

работает Оскольский металлургический

комбинат, построенный на базе Лебедихинского

месторождения, входящего в комплекс

Курской магнитной аномалии. Данная

технология практически безотходная и

экологически наименее вредная, так как

в качестве топлива здесь используется

только природный газ.

оведенным

до промышленной реализации можно считать

метод внедоменного получения железа

по схеме, представленной на рис. 1.9.

Именно по этой технологической схеме

работает Оскольский металлургический

комбинат, построенный на базе Лебедихинского

месторождения, входящего в комплекс

Курской магнитной аномалии. Данная

технология практически безотходная и

экологически наименее вредная, так как

в качестве топлива здесь используется

только природный газ.

П

Рис.

1.9. Схема прямого восстановления железа

из руд:

I– зона восстановления,II– зона охлаждения,

1

–

бункер,

2

–

грохот,

3 – бункер, 4 –

брикетировочный

пресс, 5 – короб шихтозавалочной машины,

6

–

шахтная

печь, 7

–

трубопровод

для подачи газа,

8 – установка конверсии газа,

9 – трубопровод для подачи воздуха,

10 – конвейер,

11 – электропечь

1.2.1.2.6. МЕТОДЫ ПОВЫШЕНИЯ КАЧЕСТВА СТАЛИ

Свойства сталей в большой степени зависят от содержащихся в них примесей. Примеси попадают в металл из исходных материалов. Это частицы шлака и огнеупорных материалов кладки металлургических печей, ковшей для жидкого металла, различные соединения с серой, азотом и кислородом. Присутствующие в стали неметаллические включения (оксиды, нитриды, сульфиды) и газы (водород и азот) резко снижают ее прочностные и эксплуатационные характеристики. Разработано большое количество способов очистки стали. Эти способы можно разделить на две группы.

К первой группе относятся методы, предусматривающие рафинирующую обработку стали после выпуска ее из печи. Это обработка жидкой стали синтетическими шлаками и вакуумная дегазация. Ко второй группе относятся методы повторного переплава стального слитка с целью его очистки. Сюда относят электрошлаковый, вакуумно-дуговой, электронно-лучевой, плазменно-дуговой переплавы и их сочетания.

Синтетический шлак, представляющий собой смесь из 45% СаО, 40% Аl2О3, 10%MgOи 5%CaF2и содержащий небольшое количествоSiO2иFeO, выплавляют в шлакоплавильной печи (обычно это дуговая электропечь небольшой емкости) непосредственно в сталеплавильном цехе и заливают в ковш. Затем в этот же ковш на расплавленный шлак выпускают сталь из сталеплавильного агрегата. Струя металла с большой высоты попадает в шлак, разбивает его и интенсивно с ним перемешивается. При этом поверхность их соприкосновения, а значит и взаимодействия значительно возрастает. Реакции между металлом и шлаком протекают гораздо быстрее, чем в плавильной печи Следствием является более быстрая и полная очистка металла от многих постоянных примесей (например, серы на 50 … 70%) и неметаллических включений (примерно в 1,5 раза). Жидкие синтетические шлаки дают возможность часть операций по очистке металла перенести из печи в ковш. Это существенно сокращает время плавки. Например, для дуговой печи – на 30 … 50 минут. Тем самым достигается еще и значительная экономия электроэнергии.

Вакуумную дегазацию металла проводят для уменьшения содержания в ней газов и неметаллических включений. Эту операцию рафинирования для стали целесообразно сочетать с ее раскислением. Существует много приемов вакуумной обработки жидкой стали и самый простой из них заключается в выдержке ковша с расплавом в течение 10 … 15 минут в герметично закрытой камере с остаточным давлением 265 … 665 Па. При пониженном давления растворимость газов в стали уменьшается, и они в виде пузырьков всплывают на поверхность, захватывая с собой и неметаллические включения.

Вакуумная обработка позволяет уменьшить в 3 … 5 раз содержание газов и в 2 … 3 раза неметаллических включений в стали, что способствует повышению ее прочности и пластичности.

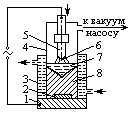

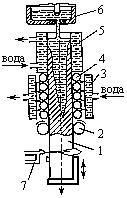

Электрошлаковый переплав стали (рис. 1.10) является наиболее эффективным методом ее рафинирования, так как снижает содержание серы до 0,005%, а количество оксидов и сульфидов в два раза.

П

Рис.

1.10. Схема установки электрошлакового

переплава:

1

–

поддон, 2

–

затравка,

3

–

кристаллизатор,4

–

переплавляемый

электрод,

5

–

шлаковая

ванна, 6

–

капли

металла, 7

– ванна

металла, 8

–

слиток рафинированной стали,9 – источник питания

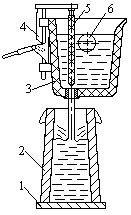

Вакуумно-дуговой

переплав используют для очистки стали

от газов и неметаллических включений.

Процесс осуществляют в вакууме в

герметичной камере (рис. 1.11). Электрод

изготовленный из стали, подлежащей

очистке, помещают в корпус установки и

откачивают воздух (остаточное его

давление 1,5 Па). Нижняя часть корпуса

представляет собой водоохлаждаемую

изложницу. На катод и анод (затравку,

уст

Рис.

1.11. Схема установки для вакуумно-дугового

переплава:

1

–

поддон,

2

–

затравка,

3

–

изложница,

4

–

корпус, 5 –расходуемый

электрод,

6

–электрическая дуга, 7

–ванна

металла, 8 –слиток

Слитки, полученные вакуумно-дуговым переплавом, обладают высокими механическими свойствами и используются для изготовления ответственных деталей машиностроения (авиационных конструкций, турбин и т.п.).

1.2.1.2.7. РАЗЛИВКА СТАЛИ

Полученная в сталеплавильных печах, сталь представляет собой жидкость. Технологические процессы машиностроения потребляют сталь в виде слитков, проката, отливок и т.п. Для получения изделий жидкую сталь после завершения процесса плавки выпускают в ковши и подают на разливку. В настоящее время разливку осуществляют в изложницы (чугунные сосуды) или кристаллизаторы машин для непрерывной разливки стали. Здесь сталь затвердевает, и полученный слиток передается для дальнейшей обработки. Для прокатки изготавливают слитки массой от 200 кг до 25 т., ковочные слитки могут достигать массы 300 т.

Разливку осуществляют с помощью сталеразливочных, или как их еще называют стопорных ковшей (рис. 1.12). Ковш 3 изготавливают из стали и футеруют огнеупорным материалом. В днище ковша имеется специальное отверстие для выпуска стали, закрытое штангой – стопором 5. С помощью системы рычагов 4 стопором можно управлять, открывая или перекрывая поток жидкой стали через отверстие. Вместимость ковшей зависит от объема сталеплавильной печи и составляет от 5 до 400 т.

П

Рис.

1.12. Схема способа разливки стали в

изложницы сверху:

1

–плита,

2–изложница,

3–разливочный

ковш,

4

–рычаги

управления,

5

–стопор, 6–цапфы

для

транспортировки

П

Рис.

1.13. Схема разливки стали снизу (сифоном):

1

–

поддон, 2

–

каналы, 3

–

изложница,

4 – прибыль, 5 – центровой литник, 6 –

разливочныйковш

Сверху разливают недорогие углеродистые стали обыкновенного качества.

Разливкой снизу (сифоном) удается избежать многих недостатков, но способ требует более дорогостоящей оснастки. В этом случае (рис. 1.13) изложницы устанавливают на поддоне вокруг вертикально расположенной керамической трубы – центрового литника. Литник соединен каналами, футерованными огнеупорными трубами с каждой из изложниц. Жидкая сталь из разливочного ковша выливается в центровой литник, растекается по каналам и заполняет изложницы, поступая в них снизу.

Сифонный метод разливки более производительный. Он позволяет одновременно через один центровой литник разливать большие объемы металла, заливая несколько изложниц (4 … 60) одновременно. Масса слитка обычно составляет 0,5 … 7 т. Дефекты при этом на поверхности слитка отсутствуют.

Недостатками сифонной разливки является более дорогая оснастка и дополнительные отходы металла, затвердевшего в центровом литнике и подводящих каналах (их отдают в переплавку).

Разливку сифоном используют для легированных и высококачественных сталей.

О

Рис.

1.14. Схема работы машины непрерывной

разливки стали:

1

–слиток, 2–вытягивающиевалки,

3 – система орошения,

4

–опорные

валки, 5–кристаллизатор, 6–разливочное устройство, 7–газовый резак

Самой прогрессивной технологией в настоящее время является непрерывная разливка стали, позволившая полностью автоматизировать этот трудоемкий участок металлургического производства. Однако машина, позволившая реализовать эту технологию, представляет собой сложное сооружение, требующее больших затрат на строительство и эксплуатацию. Машина для непрерывной разливки стали (рис. 1.14) состоит из промежуточного разливочного устройства 6, в котором хранится запас металла для обеспечения бесперебойности процесса, водоохлаждаемой изложницы без дна 5, обеспечивающей направленный рост кристаллов при охлаждении слитка и называемой поэтому кристаллизатором, системы тянущих 2 и поддерживающих 4 валков, системы орошения 3 (водораспыляющих форсунок) и газового резака 7.

Последовательность работы установки имеет следующий порядок. Металл из стопорного ковша выпускают в разливочное устройство машины. Из него сталь непрерывно поступает в водоохлаждаемую изложницу без дна – кристаллизатор. Благодаря интенсивному отводу тепла стенки слитка 1 затвердевают, и с помощью тянущих валков его извлекают из кристаллизатора. Сердцевина получающегося в результате бесконечного слитка еще жидкая, поэтому его пропускают через зону вторичного охлаждения, где орошают водой из форсунок, поддерживая со всех сторон с помощью опорных валков. После полного охлаждения слиток разрезают ацетиленокислородными резаками на мерные части и передают для дальнейшей обработки. Скорость вытягивания слитка 1 … 2,5 м/мин. Форма его поперечного сечения зависит от профиля кристаллизатора. Таким образом получают слитки квадратного, прямоугольного и круглого поперечного сечения.

Непрерывным способом разливают стали самых различных марок от углеродистых до легированных.

Для повышения производительности процесс непрерывного литья заготовки объединяют с последующей прокаткой в одном литейно-прокатном агрегате.

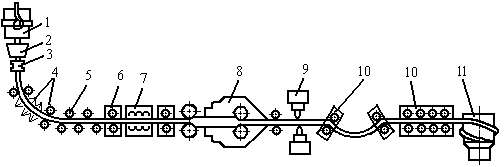

Н

Рис.

1.15. Схема производства горячекатаной

проволоки непрерывным литьем и

последующей прокаткой:

1

–разливочный

ковш, 2–промежуточное разливочное устройство,

3–кристаллизатор,

4–зона

вторичного охлаждения, 5–зона правки, 6–подающие ролики, 7–индуктор, 8–планетарный прокатный стан, 9–отрезное устройство, 10–чистовые клети, 11–намоточное устройство

Достоинством способа является плотное строение, мелкозернистая структура и высокая однородность по химическому составу слитка. Поверхность его имеет высокое качество. Отсутствие усадочных раковин сводит потери металла до 2 … 4% от массы разливаемой стали. Следует отметить высокую производительность процесса и высокую степень его механизации и автоматизации.

Недостатками являются образование трещин на поверхности слитка, связанное с перепадами температур по его сечению и большими усилиями вытяжки слитка из кристаллизатора, а также высокая стоимость машины.