- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

4.3.3. Технология точечной и шовной сварки

Размеры соединений и свариваемые материалы. Основной тип соединений при точечной и шовной сварке - нахлесточное. Толщина листовых конструкций, свариваемых точечной сваркой, обычно находится в пределах 0,5 … 5 мм, а шовной - до 3 мм. При изготовлении арматуры железобетона диаметр свариваемых стержней может достигать 30 мм и более. С увеличением толщины быстро растет необходимое давление на электроды, поэтому метод неприменим для сварки больших толщин. Соединения, выполненные точечной сваркой, обычно состоят из нескольких точек. Они обеспечивают прочность, но негерметичны в направлении нахлестки. Можно ставить точки с перекрытием литого ядра на 40 … 60% и тогда шов будет герметичным, но такое соединение удобнее делать на шовной машине. Иногда на шовных машинах выполняют точечные соединения.

В сечении сварной точки можно выделить литое ядро с типичной для литого металла столбчатой структурой, окруженное зоной перегрева с крупным зерном, за которой следует зона с мелким нормализованным зерном, переходящая в основной металл. Прочность точки определяется прежде всего диаметром литого ядра. При нормальном процессе диаметр литого ядра равен примерно удвоенной толщине более тонкой из свариваемых деталей плюс 3 мм. Глубина проплавления основного металла должна составлять 30 … 80% толщины. При сварке деталей разной толщины проплавление более тонкой должно быть не меньше 20% толщины. Расстояние между точками должно быть не меньше некоторого предельного размера из-за шунтирования тока ранее сваренной точкой. Чем больше расстояние между точками, тем меньше шунтирование тока и тем стабильнее размеры и качество сварных точек. Минимально допустимое расстояние между центрами точек примерно втрое больше их диаметра. Существенно также, чтобы нахлестка не была слишком малой. Размеры точечных и шовных соединений для стали регламентированы ГОСТ 15878—79.

Нагрев и охлаждение свариваемого металла при точечной и шовной сварке происходят гораздо быстрее, чем при дуговой и газовой сварке. Поэтому ширина зоны термического влияния и изменение свойств металла в ней значительно меньше. Расплавленный металл надежно изолируется от атмосферы пояском деформированного твердого металла. Поэтому точечной и шовной сваркой можно сваривать многие сплавы, дуговая сварка которых затруднена. Так, хорошо свариваются алюминиевые, магниевые и титановые сплавы. Из сталей лучше свариваются низкоуглеродистые и высоколегированные аустенитные. Точками хорошо свариваются также легированные стали повышенной и высокой прочности. Для повышения пластичности точек при сварке закаливающихся сталей целесообразна их термическая обработка (отпуск) непосредственно в точечной машине пропусканием дополнительного импульса тока. Из медных сплавов лучше свариваются кремнистые бронзы, несколько хуже - фосфористые бронзы. Простые латуни свариваются удовлетворительно, медь - плохо. Затруднения при сварке меди и ее сплавов обусловлены их высокой электропроводимостью и теплопроводностью.

Прочность соединений. Сварные соединения, выполненные точечной и шовной сваркой, могут работать на срез и на отрыв. Прочность точек при работе на отрыв составляет для незакаливающихся сталей 60 … 75%, а для алюминиевых сплавов 30 … 40% от минимальной прочности точек при срезе. Поэтому точки в сварных соединениях следует располагать так, чтобы они воспринимали преимущественно усилия среза, а не отрыва. Допустимые напряжения в точечных соединениях принимают на основании экспериментов.

Для прочно- плотных швов, выполненных шовной сваркой, коэффициент прочности (отношение прочности соединения к прочности основного металла) при статической нагрузке близок к единице, если сваривают механически и термически неупрочненные материалы (например, низкоуглеродистые или аустенитные стали). При сварке нормализованной стали ЗОХГСА коэффициент прочности равен 0,8 … 0,9, а термически упрочненных сплавов Д16Т и В95Т соответственно 0,5 … 0,6 и 0,3 … 0,4.

Усталостная прочность точечных соединений значительно уступает прочности основного материала и сильно зависит от конструкции соединения. Чем больше шаг между точками в ряду, перпендикулярном действующей силе, тем больше концентрация напряжений и ниже прочность. Очень большое влияние на усталостную прочность оказывает характер цикла: при знакопеременных нагружениях предел выносливости в несколько раз меньше, чем при знакопостоянных. Коэффициент прочности при пульсирующем растяжении для связующих соединений находится в пределах 0,5 … 0,8 и может снижаться до 0,08 … 0,15 для рабочих. Усталостная прочность шовных соединений в 1,5 … 2 раза больше, чем точечных, так как меньше концентрация напряжений.

Подготовка деталей к сварке и режимы сварки. Перед точечной и шовной сваркой сталь очищают от загрязнений, ржавчины и окалины, а алюминиевые и магниевые сплавы - от пленки оксидов. Эти операции выполняют механически (пескоструйной обработкой, обработкой металлическими щетками, абразивным полотном) или химически - травлением в специальных растворах. Для деталей из коррознонностойких сталей, никелевых и титановых сплавов, не подвергавшихся термической обработке, подготовка сводится только к обезжириванию.

Заготовки под сварку должны быть собраны с минимальными зазорами. В противном случае часть усилия электродов тратится на устранение этих зазоров, действительное сварочное усилие уменьшается и качественного соединения получить не удается. Размер допустимого зазора зависит от жесткости свариваемого изделия и колеблется в пределах 0,1 … 2 мм: чем толще детали и короче участок, тем меньше допустимый зазор.

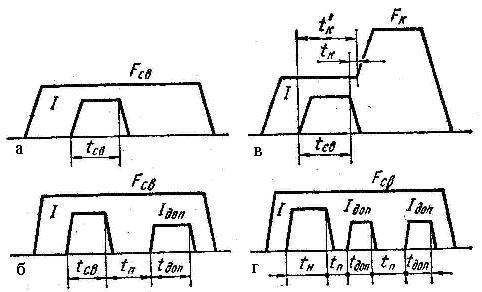

Режим точечной и шовной сварки характеризуется силой сварочного тока Iсв, длительностью его протеканияtсви усилием сжатия электродовFсв. Иногда для пластической деформации металла при точечной сварке применяют повышенное, так называемое ковочное,Fк,усилие в конце цикла.

Типичные циклограммы точечной сварки приведены на рис. 4.30. Ковочное усилие, в 2 … 3 раза превышающее сварочное, рекомендуется прикладывать, начиная с толщины 3+3 мм, для всех металлов, а для металлов особо склонных к образованию трещин, начиная с толщин 1 + 1 мм. Сварку ряда металлов выполняют двумя и более импульсами тока, включаемыми с некоторой паузой.

П

Рис.

4.30. Циклограммы точечной сварки

Режимы сварки большими токами малой длительности называют жесткими, более продолжительные режимы нагрева меньшими токами - мягкими. Низкоуглеродистые стали можно сваривать и на жестких, и на мягких режимах. Так, сталь 10 толщиной 2+2 мм успешно сваривают при Iсв= 13 … 15 кА,tсв= 0,18 … 0,24 с, Fсв= 6 … 7 кН (жесткий режим) и приIсв= 7,5 кА, tсв= 0,8 с, Fсв… 3,5 кН (мягкий режим). При точечной сварке закаливающихся низколегированных сталей (типа 40Х, ЗОХГСА и др.) необходима термическая обработка - отпуск дополнительным импульсом тока. При этом пауза между импульсамиtп= (1,1 … 1,4)tсв, длительность второго импульсаtД= (1,5 … 1,8) tсв, а токIД= (0,7 … 0,8) Iсв. Шовную сварку низкоуглеродистых сталей выполняют на жестких режимах, при этом сварочный ток на 20 … 60% больше, а времяtсвменьше, чем при жестких режимах точечной сварки; длительность паузы примерно такая же, как длительность тока.

Коррозионно-стойкие стали сваривают на жестких режимах с повышенными усилиями; для сварки титановых сплавов используют практически такие же токи, как для коррозионно-стойких сталей, но усилия на 30 … 40% меньше. Жаропрочные сплавы на никелевой основе сваривают при больших усилиях и большой длительности протекания сварочного тока. Алюминиевые, магниевые и медные сплавы имеют высокую теплопроводность, поэтому их сваривают на жестких режимах,

Для сварки стержней и проволоки в крест на точечных машинах используют электроды с плоской поверхностью. Режимы сварки стержней из низкоуглеродистой стали выбирают по соотношениям Iсв= 600 …800d, A; tсв - 0,06 … 0,08d,с; Fсв= 350 … 500 d,Н, гдеd- диаметр стержня, мм. Осадка стержней в месте сварки должна составлять 25 … 35% их исходной высоты.