- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

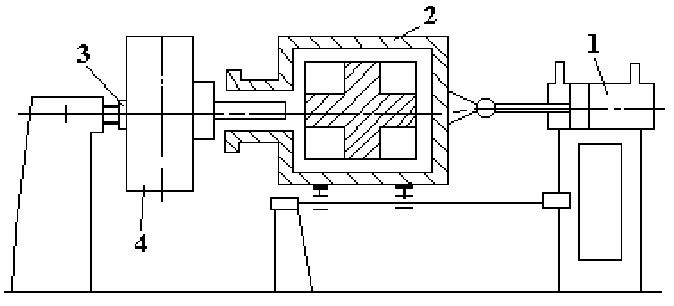

2.5.9. Удаление отливок из форм и стержней из отливок

Удаление отливок

из разовых форм осуществляют путем их

разрушения самыми различными способами.

Наиболее распространено ударное

разрушение форм с помощью выбивных

решеток, которые бывают эксцентриковые

с приводом от шатунно-кривошипного

механизма и инерционные с приводом от

вала с неуравновешенным грузом,

вращающемся на валу решетки, установленной

на опорные пружины (рис. 2.40, а, б). При

вращении привода (или неуравновешенного

груза) выбивная решетка колеблется,

форма подбрасывается и при падении

с

Рис.

2.40. Способы удаления отливки из разовых

форм:

а

- эксцентриковая выбивная решетка, б –

вибрационное коромысло, в - инерционная

решетка,

1

- форма, 2 - выбивная решетка, 3 - опорные

пружины, 4 - вал, 5 - смесь, 6 - транспортер,

7 - форма, 8 - выбивная решетка, 9 - привод,

10 - неуравновешенный груз, 11 - транспортер,

12 - коромысло, 13 - вибраторы, 14 - форма,

15 - неподвижная решетка, 16 - транспортер

Безопочные формы из холоднотвердеющих смесей иногда разрушают потоком дроби в дробеметных камерах.

Многие опочные формы, особенно на автоматических линиях, разрушают путем выдавливания тела формы вместе с отливкой из опок на полотно выбивной решетки, где происходит отделение смеси от отливки.

Наиболее легко разрушаются вакуумно-пленочные и магнитные формы путем отключения вакуума от первых и магнитного поля от вторых.

Стержни из мелких

и средних отливок удаляются на вибрационных

решетках, если они изготовлены из смеси

с выгорающим связующим. Из крупных

отливок удаляют с помощью вибрации на

пневматических вибрационных машинах

(рис. 2.41). Отливку прижимают к упору

вибратором под действием плунжера. При

вибрации стержень разрушается и

высыпается из отливки. Еще более крупные

стержни с прочностью до 1.5 МПа вымывают

из отливок мощной струей воды в

гидравлических установках. Более прочные

стержни удаляют электрогидравлическим

способом, при котором в жидкости с

помещенной в ней отливкой создают

электрический разряд. Он создает мощные

ударные волны и перемещение жидкости,

которые вызывают интенсивную вибрацию

отливок, приводящую к разрушению

стержней. Нередко стержни удаляют во

время очистки отливок от приставшей

с

Рис.

2.41. Вибрационное удаление стержней из

отливок:

1

- плунжер, 2 - вибратор, 3 - упор, 4 - отливка

2.5.10. Финишные операции обработки отливок

Обработка отливок от момента удаления из формы до предъявления их ОТК (отдел технического контроля) называется финишной обработкой отливок. Она состоит из следующих операций.

1. Охлаждение отливок после выбивки.

2. Отделение от отливки литниковой питающей системы.

3. Удаление стержней из отливки.

4.Очистка внутренних и наружных поверхностей отливок от остатков формовочной смеси и пригара, а также доводка до номинального веса.

5.Первый осмотр и сортировка отливок на годные, бракованные и дефектные.

6. Зачистка заливов, заусенцев, остатков питателей и правка коробленных отливок.

7. Термообработка.

8. Специальные испытания (проверка на гидроплотность, микротрещины, усадочную пористость, твердость и т.д.).

9.Вторичный осмотр и сортировка на годные, бракованные и дефектные.

10.Исправление дефектов.

11.Нулевые операции механической обработки.

12. Грунтовка.

Перечень и порядок этих операций в зависимости от конкретных условий могут изменяться. Часто совмещают несколько операций в одном агрегате. Например, выбивка стержней, очистка отливок от формовочной смеси и пригара, отбивка литников и удаление заусенцев и заливов могут осуществляться одновременно в галтовочном барабане.

1. Продолжительность естественного охлаждения отливок после удаления из формы зависит от массы и материала отливки, продолжительности ее пребывания в форме до удаления из нее. При этом следует учитывать, что отливки без стержней или после их удаления остывают быстрее. Для ускорения этого процесса мелкие и средние отливки из углеродистой стали можно охлаждать принудительно в специальных камерах с интенсивным распылением воды воздухом.

2. Отделение от отливок литниковой системы рекомендуется выполнять:

а) для массового чугунного и стального углеродистого литья в специальных проходных барабанах для обломки литников;

б) путем механической резки абразивными кругами, зубчатыми дисками, пилами;

в) путем тепловой резки: кислородно-ацетиленовая, кислородно-бутан-пропановая, керосино-кислородная, кислородно-электродуговая,

воздушно-дуговая, плазменно-дуговая.

3. Удаление стержней из отливок и очистки внутренних и наружных поверхностей отливок от остатков формовочной смеси и пригара связано с удалением большого количества песка и зачастую выполняются вместе. Учитывая трудоемкость и вредность операций рекомендуется пропускать отливки через гидравлические очистные устройства. Это гидравлическая очистка отливок и выбивка стержней струей воды под давлением до 20 МПа. Применяется для многотонных отливок.

Наиболее распространенным эффективным методом очистки многих видов отливок от пригара и окалины является дробеметная очистка потоком дроби, выбрасываемой из дробеметного аппарата.

4. Доводка до номинального веса и очистка от трудноудалимого пригара применяется для многотонных отливок, на которых образуется пригар, не устраняемый приведенными выше методами. Кроме того, эти отливки часто имеют колебания массы из-за несовершенства технологии формы (например, большие зазоры в знаках между стержнем и формой), недостаточной точности стержня и формы, смещения стержня. Чтобы удалить пригар и подогнать вес применяют методы тепловой резки или обработку шлифовальными кругами (подвесными или механизированными).

5. Для зачистки отливок при индивидуальном и мелкосерийном производстве применяют универсальное зачистное оборудование:

а) стационарные и подвесные обдирочно-шлифовальные станки;

б) ручные шлифовальные машинки;

в) пневматические рубильные молотки (зубила).

В массовом и крупносерийном производстве применяют механизированную и автоматизированную зачистку на специальном оборудовании. Для правки коробленых отливок и отсечки остатков питателей применяют фрикционные, гидравлические и другие прессы.

6. Термообработку отливок в литейном цехе производят для улучшения их качества.

7. Готовые отливки проходят самые различные испытания в зависимости от степени их ответственности и назначения. Наиболее распространенным методом испытаний является проверка твердости, которая проводится с помощью стационарных или переносных приборов. Испытания на микротрещины, усадочную пористость производят с помощью различных методов: магнитная, ультразвуковая, рентгеновская дефектоскопия и др. Испытания на гидроплотность проводят с помощью различных жидкостей, подаваемых в полости отливок под давлением. Могут применяться и другие виды испытаний.

8. Исправление дефектов производят различными методами. Наиболее распространены: заварка, пропитка (для придания герметичности) и правка коробленных отливок.

9. Грунтовка отливок является завершающей операцией в цикле изготовления многих отливок. При этом необходимо подготовить поверхность отливок, нанести слой краски (грунта) и просушить отливки после окраски. Наиболее распространено обезжиривание и промывка отливок моющими жидкостями с последующей сушкой. Краску наносят методами окунания и струйного облива (для мелких отливок) или воздушного распыления с помощью пневматических распылителей (для средних и крупных отливок). Сушат отливки после окраски и промывки горячим воздухом.