- •Предисловие

- •1.2. КРАТКИЕ ИСТОРИЧЕСКИЕ СВЕДЕНИЯ О РАЗВИТИИ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА ЛЕКАРСТВ

- •1.3. ОСНОВНЫЕ ТЕРМИНЫ И ПОНЯТИЯ

- •1.4. ПРИНЦИПЫ КЛАССИФИКАЦИИ ЛЕКАРСТВЕННЫХ ФОРМ

- •1.5. ЭФФЕКТИВНОСТЬ ЛЕКАРСТВ И БИОФАРМАЦИЯ

- •1.6. ПРОБЛЕМЫ И ПУТИ СОВЕРШЕНСТВОВАНИЯ ФАРМАЦЕВТИЧЕСКОЙ ТЕХНОЛОГИИ

- •2.1. ОСНОВНЫЕ ПОНЯТИЯ О ТАРЕ И УПАКОВКЕ

- •2.2. МАТЕРИАЛЫ И МЕТОДЫ ИЗГОТОВЛЕНИЯ УПАКОВКИ

- •2.2.1. Полимерные материалы

- •2.2.2. Медицинское стекло

- •2.2.3. Картон и бумага

- •2.2.4. Металлическая тара

- •2.2.5. Эластомеры и резина

- •2.2.6. Комбинированная тара

- •2.3. ТЕХНОЛОГИЯ УПАКОВКИ ЛЕКАРСТВЕННЫХ ФОРМ

- •2.3.1. Упаковка твердых лекарственных форм

- •2.3.2. Упаковка мягких лекарственных форм

- •2.3.3. Упаковка жидких лекарственных средств

- •2.3.4. Упаковывание в групповую упаковку

- •2.4. МАРКИРОВКА УПАКОВОК

- •2.4.1. Современные технологии маркировки продукции

- •2.5. НОВЫЕ ВИДЫ УПАКОВКИ ЛС

- •2.6. ПРОБЛЕМА ФАЛЬСИФИКАЦИИ ЛЕКАРСТВЕННЫХ СРЕДСТВ

- •2.6.1. Факторы, способствующие распространению фальсификатов

- •2.6.2. Технологии предупреждения фальсификации ЛС

- •3.1. ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО СБОРОВ

- •3.1.1. Классификация сборов

- •3.1.2. Первичная обработка сырья

- •3.1.3 Сушка лекарственного растительного сырья

- •3.1.4. Доведение растительного сырья до стандартного состояния

- •3.1.5 Приготовление сборов

- •3.1.6. Частная технология сборов

- •3.2. ПРОМЫШЛЕННОЕ ПРОИЗВОДСТВО ПОРОШКОВ

- •3.2.1 Технология порошков

- •3.2.2 Частная технология и номенклатура порошков

- •4.1. ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ТАБЛЕТОК

- •4.2. СВОЙСТВА ПОРОШКООБРАЗНЫХ ЛЕКАРСТВЕННЫХ СУБСТАНЦИЙ

- •4.2.2. Технологические свойства

- •4.3. ОСНОВНЫЕ ГРУППЫ ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ В ПРОИЗВОДСТВЕ ТАБЛЕТОК

- •4.4. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ТАБЛЕТОК

- •4.4.1. Прямое прессование

- •4.5. ФАКТОРЫ, ВЛИЯЮЩИЕ НА БИОДОСТУПНОСТЬ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ ИЗ ТАБЛЕТОК

- •4.6. ТИПЫ ТАБЛЕТОЧНЫХ МАШИН

- •4.7. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ОСНОВНЫЕ КАЧЕСТВА ТАБЛЕТОК

- •4.8. ПОКРЫТИЕ ТАБЛЕТОК ОБОЛОЧКАМИ

- •4.8.1. Дражированные покрытия

- •4.8.2. Пленочные покрытия

- •4.8.3. Прессованные покрытия

- •4.9. КОНТРОЛЬ КАЧЕСТВА ТАБЛЕТОК

- •4.11. УСЛОВИЯ ХРАНЕНИЯ ТАБЛЕТОК

- •4.12. ПУТИ СОВЕРШЕНСТВОВАНИЯ ТАБЛЕТОК

- •4.13. ГРАНУЛЫ. ПЕЛЛЕТЫ. ДРАЖЕ. ЛЕДЕНЦЫ. РЕЗИНКИ ЖЕВАТЕЛЬНЫЕ ЛЕКАРСТВЕННЫЕ. ПЛИТКИ

- •4.14. КОНДИТЕРСКИЕ ЛЕКАРСТВЕННЫЕ ФОРМЫ

- •5.1. ОБЩАЯ ХАРАКТЕРИСТИКА МИКРОКАПСУЛ

- •5.2. СТРОЕНИЕ МИКРОКАПСУЛ

- •5.3. ХАРАКТЕРИСТИКА ОБОЛОЧЕК МИКРОКАПСУЛ

- •5.4. МЕТОДЫ МИКРОКАПСУЛИРОВАНИЯ

- •5.4.1. Характеристика физических методов

- •5.4.3. Химические методы

- •5.5. СТАНДАРТИЗАЦИЯ МИКРОКАПСУЛ

- •5.7. ПЕРСПЕКТИВЫ РАЗВИТИЯ ТЕХНОЛОГИИ МИКРОКАПСУЛИРОВАНИЯ

- •6.1. СОВРЕМЕННАЯ КЛАССИФИКАЦИЯ И ОБЩАЯ ХАРАКТЕРИСТИКА

- •6.2. ХАРАКТЕРИСТИКА ОСНОВНЫХ И ВСПОМОГАТЕЛЬНЫХ ВЕЩЕСТВ

- •6.3. ПРОИЗВОДСТВО ЖЕЛАТИНОВЫХ КАПСУЛ

- •6.4. МЯГКИЕ ЖЕЛАТИНОВЫЕ КАПСУЛЫ

- •6.5. ТВЕРДЫЕ ЖЕЛАТИНОВЫЕ КАПСУЛЫ

- •6.6. АВТОМАТЫ ДЛЯ НАПОЛНЕНИЯ КАПСУЛ

- •6.6.1. Методы инкапсулирования

- •6.7. КОНТРОЛЬ КАЧЕСТВА И УПАКОВКА КАПСУЛ

- •6.8. РЕКТАЛЬНЫЕ ЖЕЛАТИНОВЫЕ КАПСУЛЫ

- •6.9. ФАКТОРЫ, ВЛИЯЮЩИЕ НА БИОДОСТУПНОСТЬ ЛЕКАРСТВЕННЫХ ВЕЩЕСТВ В ЖЕЛАТИНОВЫХ КАПСУЛАХ

- •7.1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА РАСТВОРЕНИЯ

- •7.1.1. Механизмы и типы растворения

- •7.1.2. Теория гидратации

- •7.1.3. Способы обтекания частиц жидкостью

- •7.1.4. Растворы твердых веществ

- •7.1.5. Растворы жидких веществ

- •7.2. ХАРАКТЕРИСТИКА РАСТВОРИТЕЛЕЙ

- •7.2.1. Водные растворители

- •7.2.2. Водоподготовка

- •7.2.3. Неводные растворители

- •7.3. ТЕХНОЛОГИЯ ЖИДКИХ ЛЕКАРСТВЕННЫХ ФОРМ

- •7.3.1. Растворение веществ

- •7.3.2. Очистка растворов

- •7.3.3. Устройство и принцип действия аппаратов для фильтрования

- •7.3.4. Центрифугирование

- •7.3.5. Фасовка и упаковка растворов

- •7.4. ФАРМАЦЕВТИЧЕСКИЕ РАСТВОРЫ

- •7.4.1. Водные растворы

- •7.4.2. Спиртовые растворы

- •7.4.3. Глицериновые растворы

- •7.4.4. Масляные растворы

- •7.5. КАПЛИ

- •7.5.1. Назальные капли и жидкие аэрозоли

- •7.5.2. Ушные капли и аэрозоли

- •7.6. СИРОПЫ

- •7.6.1. Вкусовые сиропы

- •7.6.2. Лекарственные сиропы

- •8.1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЭКСТРАГИРОВАНИЯ

- •8.1.2. Стадии процесса экстрагирования

- •8.1.3. Основные факторы, влияющие на полноту и скорость экстрагирования

- •8.2. ТРЕБОВАНИЯ К ЭКСТРАГЕНТАМ

- •8.3. МЕТОДЫ ЭКСТРАГИРОВАНИЯ

- •8.3.1. Классификация методов экстрагирования

- •8.3.3. Перколяция

- •8.3.6. Циркуляционное экстрагирование

- •8.3.7. Интенсивные методы экстракции

- •8.5. НАСТОЙКИ

- •8.6. ЭКСТРАКТЫ

- •8.6.4. Комбинированные фитопрепараты

- •8.6.5. Масляные экстракты

- •8.7. КОМПЛЕКСНАЯ ПЕРЕРАБОТКА ЛРС

- •8.7.1. Препараты облепихи

- •8.7.2. Препараты шиповника

- •8.8. НОВЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ФИТОПРЕПАРАТОВ

- •8.8.1. Полиэкстракты

- •9.1. ХАРАКТЕРИСТИКА НОВОГАЛЕНОВЫХ ПРЕПАРАТОВ

- •9.2. ОСОБЕННОСТИ ПРОИЗВОДСТВА

- •9.3.1. Осаждение БАВ из растворов

- •9.3.2. Разделение БАВ с помощью мембран

- •9.3.3. Сорбция

- •9.3.4. Адсорбционно-хроматографические методы

- •9.3.5. Афинная хроматография

- •9.3.6. Электрофорез

- •9.4. ПРЕПАРАТЫ ИНДИВИДУАЛЬНЫХ ВЕЩЕСТВ

- •9.4.1. Алкалоиды

- •9.4.2. Флавоноиды

- •9.4.4. Сердечные гликозиды

- •9.4.5. Стероидные сапонины

- •10.1. ХАРАКТЕРИСТИКА ЭФИРНЫХ МАСЕЛ

- •10.2. МЕТОДЫ ПОЛУЧЕНИЯ ЭФИРНЫХ МАСЕЛ

- •10.3. ОПРЕДЕЛЕНИЕ КАЧЕСТВА ЭФИРНЫХ МАСЕЛ

- •10.4. ХРАНЕНИЕ ЭФИРНЫХ МАСЕЛ

- •10.5. ПРИМЕНЕНИЕ ЭФИРНЫХ МАСЕЛ

- •10.6. АРОМАТНЫЕ ВОДЫ

- •10.7. БАЛЬЗАМЫ

- •11.1. ПРЕПАРАТЫ ИЗ СВЕЖИХ РАСТЕНИЙ

- •11.2. СПОСОБЫ ПОЛУЧЕНИЯ СОКОВ ИЗ СВЕЖЕГО РАСТИТЕЛЬНОГО СЫРЬЯ

- •11.3. НЕСГУЩЕННЫЕ (НАТУРАЛЬНЫЕ) СОКИ РАСТЕНИЙ

- •11.4. СГУЩЕННЫЕ СОКИ

- •11.5. СУХИЕ СОКИ

- •11.8. СОВРЕМЕННЫЕ СВЕДЕНИЯ О ХИМИЧЕСКОЙ ПРИРОДЕ БИОГЕННЫХ СТИМУЛЯТОРОВ

- •11.9. БИОГЕННЫЕ ПРЕПАРАТЫ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ

- •11.10. БИОСТИМУЛЯТОРЫ ЖИВОТНОГО ПРОИСХОЖДЕНИЯ

- •11.11. ПРЕПАРАТЫ ИЗ ИЛОВОЙ ЛЕЧЕБНОЙ ГРЯЗИ (МИНЕРАЛЬНОГО ПРОИСХОЖДЕНИЯ)

- •11.12. СТАНДАРТИЗАЦИЯ ПРЕПАРАТОВ БИОГЕННЫХ СТИМУЛЯТОРОВ

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

8.3.МЕТОДЫ ЭКСТРАГИРОВАНИЯ

8.3.1.Классификация методов экстрагирования

Все существующие способы экстрагирования по характеру протекания процесса классифицируют на: статические и динамические. В статических методах сырье периодически заливают экстрагентом и настаивают определенное время. В динамических – предусматривается постоянная смена экстрагента либо сырья и экстрагента.

По периодичности процесса выделяют периодические – когда подача сы-

рья (экстрагента и/или растительного материала) в экстракционные аппараты осуществляется периодически и непрерывные (с непрерывной подачей сырья).

По достижению состояния равновесия – равновесные и неравновесные. По количеству ступеней равновесия различают одноступенчатые и

многоступенчатые методы.

По направлению потока экстрагента и сырья – прямоточное (экстра-

гент и материал в одном потоке) и противоточное (активное движение навстречу друг к другу экстрагента и растительного материала) экстрагирование.

По законченности цикла: с законченным и незаконченным циклом. По делению сырья: с равными делением ЛРС и неравным делением.

По скорости процесса и экстрагируемости сырья – быстротекущие и

медленнотекущие методы.

К статическим периодическим методам относятся одноступенчатые – мацерация, и многоступенчатые – ремацерация, циркуляция с периодическим сливом (многоступенчатые прямоточные), а также– реперколяция с периодическим сливом по Чулкову (многоступенчатые противоточные). К динамическим периодическим способам относятся одноступенчатые – перколяция и многоступенчатые – реперколяция с законченным и незаконченным циклами, циркуляционное экстрагирование. Среди динамических методов особо выделяют непрерывные – прямоточные и противоточные.

Выбор метода экстрагирования определяется эффективностью производства и зависит от свойств экстрагента и растительного материала.

8.3.2. Мацерация и ремацерация

Метод мацерации или настаивания (от лат. maceratio – вымачивание) раньше был широко распространен. В настоящее время мацерация в этом

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

«классическом» варианте не отвечает требованиям интенсификации производства и используется только в редких случаях.

Мацерация проводится следующим образом. Измельченное сырье с рассчитанным количеством экстрагента загружают в мацерационную емкость и настаивают при температуре 15-20оС, периодически перемешивая. Если специально не оговорены сроки, то настаивание проводят до 7-ми суток. В настоящее время период настаивания для каждого вида сырья устанавливают изучением кинетики экстрагирования. После настаивания вытяжку сливают, остаток отжимают. Отработанное сырье (шрот) промывают небольшим количеством экстрагента, снова отжимают, и добавляют к слитой первоначально вытяжке, после чего объединенное извлечение отстаивают и доводят экстрагентом до требуемого объема.

Достоинством этого способа является простота метода и оборудования. Недостатками же служат: неполнота экстракции действующих веществ, продолжительность процесса, высокое содержание балластных веществ в извлечениях (ВМС, пектины, слизи, белки и др.), трудоемкость (двойное прессование и промывка шрота).

Данный метод малоэффективен. Сейчас изыскиваются и внедряются новые формы мацерации с максимальной динамизацией всех видов диффузии. С целью интенсификации экстрагирования материала процесс проводят с использованием ремацерации (ступенчатого настаивания), мацерации с принудительной циркуляцией экстрагента, центробежной экстракции во вращающихся мацерационных емкостях (центрифугах) и др. Значительное ускорение свободной диффузии в экстрагенте, омывающем сырье, достигается при использовании вибрации и пульсации смеси измельченного сырья и экстрагента.

Ремацерация или дробная мацерация. При этом общее количество экстрагента делят на 3-4 части и последовательно настаивают сырье с первой частью экстрагента, затем со второй, третьей и четвертой, каждый раз сливая вытяжку. Время настаивания зависит от свойств растительного материала. В процессе настаивания растительный материал набухает и поглощает от одной до трех частей экстрагента, поэтому используют незначительный избыток экстрагента и рекомендовано применение экстракторов-прессов для принудительного удаления извлечения из сырья. Такое проведение процесса экстрагирования позволяет при меньших затратах времени полнее истощить сырье, так как постоянно создается высокая разность концентраций в сырье и экстрагенте.

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

Мацерация с принудительной циркуляцией экстрагента. Проводится в мацерационном баке (1) (рис. 8.6) с ложным (перфорированным) дном (2) на которое укладывают фильтрующий материал (3) и ЛРС. Экстрагент с помощью насоса (4) прокачивается через сырье до достижения равновесной концентрации. При этом время настаивания сокращается в несколько раз. С принудительной циркуляцией экстрагента проводят также дробную мацерацию. В этом случае достигается более полное истощение сырья при том же расходе экстрагента.

1

3

4

2

Рис. 8.6. Схема мацерационного бака с циркуляцией экстрагента

К другим видам интенсификации мацерации относятся: экстракция с од-

новременным измельчением сырья в среде экстрагента с помощью быстроход-

ных мешалок, роторно-пульсационного аппарата (РПА); ремацерация, сопро-

вождающаяся прессованием сырья на гидравлических прессах или вальцах. В

последнем случае процесс повторяется до достижения равновесных концентраций. Метод позволяет сократить потери действующих веществ и экстрагента, так как в шроте остается небольшой объем вытяжки, а в готовом извлечении содержится высокое количество экстрактивных веществ.

8.3.3. Перколяция

Перколяция (от лат. рercolatio – “процеживание через…”), т.е. процежи-

вание экстрагента через растительный материал с целью извлечения растворимых в экстрагенте веществ. Процесс проводится в емкостях различной конструкции, называемых перколяторами-экстракторами. Они могут быть цилиндрической или конической формы (рис. 8.7), с паровой рубашкой или без нее, опрокидывающиеся и саморазгружающиеся, изготовленные из нержавеющей стали, алюминия, луженой меди и других материалов. В нижней части перколятора имеется ложное дно (перфорированная сетка) (1), на которое помещают

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

фильтрующий материал (2) (мешковина, полотно и др.) и загружают сырье. Цилиндрические перколяторы удобны в работе при выгрузке сырья, конические – обеспечивают более равномерное экстрагирование.

2 |

2 |

|

|

1 |

1 |

|

Рис. 8.7. Схема перколяторов-экстракторов

Метод перколяции включает три последовательно протекающие стадии: намачивание сырья (набухание сырья), настаивание, собственно перколяция.

Намачивание (набухание) проводится вне перколятора. Чаще для этого используют мацерационные баки или другие емкости, из которых удобно выгружать замоченное сырье. Для намачивания используют от 50 до 100% экстрагента по отношению к массе сырья. После перемешивания сырье оставляют на 4- 5 часов в закрытой емкости. За это время экстрагент проникает между частичками растительного материала и внутрь клеток, сырье набухает, увеличиваясь в объеме. При этом начинается растворение веществ внутри клетки.

В производственных условиях намачивание может быть совмещено с настаиванием, но если сырье способно сильно набухать стадию намачивания обязательно проводят в отдельной емкости, так как вследствие большого увеличения объема материала в перколяторе оно может сильно спрессовываться и вообще не пропустить экстрагент.

Настаивание – вторая стадия процесса перколяции. Набухший материал загружают в перколятор на ложное дно с оптимальной плотностью, чтобы в сырье оставалось как можно меньше воздуха. Плотность укладки сырья имеет определенное значение, поскольку оптимальное уплотнение будет способствовать извлечению, но в то же время может возникать поперечная неравномер-

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

ность движения экстрагента, что в итоге замедлит процесс экстракции. Если сырье способно легко слеживаться, то его укладывают слоями, перекладывая специальными ситовидными прокладками. Сверху накрывают фильтрующим материалом, прижимают перфорированным диском и заливают экстрагентом так, чтобы максимально вытеснить воздух. Возможна загрузка материала в мешок из фильтрующего материала, заполняющего весь объем перколятора. В верхней части мешок завязывают и кладут груз. Сырье заливают экстрагентом до образования «зеркала», высота слоя, которого над сырьем должен быть около 30-40 мм, и проводят настаивание в течение 24 часов (для легко экстрагируемого сырья) или 48 часов (для плотного трудно экстрагируемого сырья). В это время будет достигнута равновесная концентрация. Для некоторых видов сырья время настаивания может быть сокращено.

Собственно перколяция – непрерывное прохождение экстрагента через слой сырья и сбор перколята. При этом слив перколята и одновременная подача сверху экстрагента проводится со скоростью, не превышающей 1/24 или 1/48 (для крупных производств) части используемого объема перколятора за 1 час. Насыщенная вытяжка вытесняется из растительного материала током свежего экстрагента и создается разность концентраций экстрагируемых веществ в сырье и экстрагенте. Скорость перколяции должна быть такой, чтобы успевала произойти диффузия оставшихся в клетках экстрагируемых веществ в вытяжку.

Этапы перколяции при получении экстрактов ничем не отличаются от перколяции в производстве настоек. Отличие состоит в сборе готовых извлечений. При приготовлении настоек перколирование заканчивают получением пяти или десяти объемов (в зависимости от свойств сырья) вытяжки по отношению к массе загруженного сырья. Для жидких экстрактов извлечения разделяют на две порции. Первую порцию в количестве 85% по отношению к массе сырья собирают в отдельную емкость. Затем продолжают перколяцию в другую емкость до полного истощения сырья. При этом получают в 5-8 раз (по отношению к массе загруженного в перколятор сырья) больше слабой вытяжки, которую называют «отпуском». Этот «отпуск» упаривают под вакуумом при температуре 50-60°С до 15% по отношению к массе сырья, загруженного в перколятор. После охлаждения этот сгущенный остаток смешивают с первой порцией извлечения и получают вытяжки в соотношении 1:1.

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

8.3.4. Реперколяция Реперколяция, т.е. повторная (многократная) перколяция, позволяет

максимально использовать растворяющую способность экстрагента и получить концентрированные извлечения при полном истощении сырья. Во всех случаях процесс проводят в нескольких перколяторах (от 3-х до 10-ти), которые работают во взаимосвязи, так называемой батарее перколяторов. Чем труднее экстрагируется сырье, тем большее количество перколяторов входит в батарею. В батарее слив готового продукта проводят из «головного» перколятора, в котором всегда свежее сырье, а свежий экстрагент подают в «хвостовой» перколятор, в котором самое истощенное сырье. Извлечениями из «хвостового» перколятора обрабатывают сырье в предыдущем перколяторе и так во всей батарее – последующее сырье экстрагируется извлечениями, полученными из предыдущих перколяторов. Таким образом, от 1-го до последнего перколятора в батарее осуществляется противоток сырья и экстрагента. По мере истощения сырья изменяется положение «головного» и «хвостового» перколяторов.

Существуют различные варианты реперколяции: с делением сырья на равные и неравные части, с законченным и незаконченным циклом. Некоторые из них позволяют получить концентрированные вытяжки без последующего упаривания.

Реперколяция с делением сырья на равные части с законченным циклом проводится в батарее перколяторов (рис. 8.8). Количество перколяторов в батарее зависит от свойств сырья, чем труднее экстрагируется сырье, тем большее число перколяторов входит в батарею.

Сырье, разделенное на равные части, загружают в перколяторы. В 1-ом перколяторе сырье замачивают для набухания, которое проходит в течение 2-6 часов, после чего в перколятор подают экстрагент до «зеркала» и настаивают в течение 24 ч. Затем перколируют в отдельную емкость, получая 80% готового продукта (ГП 1-80%) по отношению к массе сырья в этом перколяторе. Перколирование продолжают до полного истощения сырья в другую емкость – получают «отпуск 1». Этим «отпуском 1» проводят намачивание настаивание и перколирование сырья во II-м перколяторе, из которого получают готовый продукт (ГП 2-100%) в количестве равном 100% от массы сырья в перколяторе и «отпуск 2». Отпуском 2 проводят намачивание, настаивание и перколирование сы-

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

рья в ІІІ-м перколяторе из которого получают (ГП 3-100%) готовый продукт 3 в количестве равном 100% от массы сырья в перколяторе и «отпуск 3».

экстрагент |

|

|

|

|

|

|

I |

|

II |

|

III |

ГП 1 |

Отпуск 1 |

ГП 2 |

Отпуск 2 |

ГП 3 |

Отпуск 3 |

80% |

100% |

100% |

|||

|

|

|

|

|

на упари- |

|

|

|

|

|

вание |

Рис. 8.8. Схема реперколяции с делением сырья на равные части с законченным циклом:

ГП 1 – первая порция готового продукта, 80%; ГП 2 – вторая порция готового продукта, 100%; ГП 3 – третья порция готового продукта, 100%; 1,2,3 отпуски – соответственно из I-го, II-го и III-го перколяторов

Так ведут процесс в каждом последующем перколяторе, если их больше 3-х. Отпуск последнего перколятора упаривают (концентрируют) до недостающих 20% готового продукта. При этом получают на 300 кг сырья жидкого экс-

тракта: 80+100+100+20=300 л (кг), т.е. соотношение 1:1.

Реперколяция с делением сырья на равные части с законченным циклом по ЦАНИИ. Данный метод является быстротекущим и был предложен для легко экстрагируемого ЛРС. Число перколяторов подбирают таким образом, чтобы объем получаемой вытяжки из последнего перколятора был равен всей массе экстрагируемого материала, т.е. 1:1, без получения отпусков и их упаривания.

Сырье в сухом виде загружают в равных количествах в три перколятора. Свежий экстрагент подают только в первый перколятор, в три приема. Вначале заливают сырье в первом перколяторе «до зеркала» и настаивают в течение 2 часов. По истечении этого срока вытяжку из первого перколятора переносят во второй перколятор, а в первый перколятор вновь подают свежий экстрагент «до зеркала». Сырье в обоих перколяторах настаивают 2 ч. после чего вытяжку из второго перколятора переносят на сырье в третий перколятор, во второй – переносят вытяжку из первого перколятора, а в первый снова (в третий раз) по-

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

дают свежий экстрагент. Загруженные перколяторы оставляют для настаивания на 24 часа. На следующий день из третьего перколятора сливают всю вытяжку, являющуюся готовым продуктом. Из второго перколятора всю вытяжку переносят в третий перколятор. Из первого перколятора вытяжку сливают, сырье выгружают и отжимают. Объединенную вытяжку из первого перколятора используют для настаивания сырья во втором перколяторе. Оба перколятора оставляют на 2 ч. Затем из третьего перколятора сливают вторую порцию готового продукта. Из второго перколятора полностью сливают вытяжку, сырье выгружают и отжимают. Объединенную вытяжку из второго перколятора передают в третий перколятор, который настаивают в течение 2 ч. По истечении этого времени получают третью порцию готового продукта, к которому присоединяют отжим из последнего перколятора.

Такой метод экстрагирования не позволяет эффективно проводить экстрагирование даже при первом настаивании, так как при 2-х часовом настаивании сухого сырья не достигается равновесия, а, следовательно, не используется полностью извлекающая способность экстрагента и вытяжки получаются недостаточно насыщенными. В последнем, 3-м перколяторе получают шрот, содержащее достаточно много БАВ, так как обработка сырья ведется довольно насыщенными извлечениями из 1-го и 2-го перколяторов. Поэтому данный вариант реперколяции используют в лабораторных условиях или на небольших производствах для получения незначительного количества готового продукта.

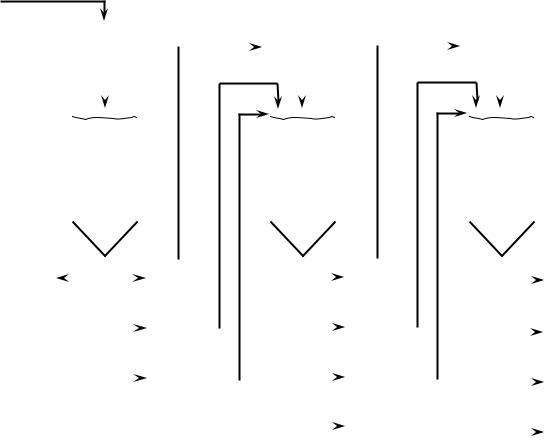

Реперколяция с делением сырья на равные части с незаконченным циклом (рис. 8.9). Первую порцию сырья, предназначенную для загрузки, предварительно замачивают равным или половинным объемом экстрагента по отношению к массе сырья. После набухания в течение 2-4 часов материал укладывают в первый перколятор и настаивают 24 часа с двойным по отношению к массе сырья объемом экстрагента.

По истечении указанного времени проводят перколирование до полного истощения сырья с разделением вытяжек на первую порцию в количестве 80% по отношению к массе сырья, которую считают готовым продуктом; вторую порцию – (менее концентрированные извлечения) в количестве, равном массе сырья и предназначенную для намачивания сырья для 2-го перколятора; третью порцию – второй отпуск, в двукратном количестве по отношению к массе сырья и предназначенную для настаивания сырья во 2-м перколяторе; четвертую пор-

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

цию – третий отпуск в количестве, примерно в 6 раз превышающем массу сырья и предназначенную для экстрагирования (перколирования) сырья во втором перколяторе.

экстрагент

сырье |

|

|

|

сырье |

|

|

|

сырье |

|||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

||

|

|

|

|

|

|

100 |

|

|||

|

I |

|

|

|

II |

|

|

|

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2 |

|

|

|

|

2 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|||

ГП |

|

|

|

|

1 отп. |

|

|

|

|

|

|

1 отп. |

|

|

|

|

|

|

ГП |

|

||||

80% |

|

|

|

3 |

|

|

100% |

|

|

|

|

3 |

|

|

100% |

|

|

|

|

2 |

|

|

100% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

2 отп. |

|

|

|

|

|

|

2 отп. |

|

|

|

|

|

1 отп. |

|

||||

|

|

|

|

4 |

|

|

200% |

|

|

|

|

4 |

|

|

200% |

|

|

|

|

|

|

|

100% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

3 отп. |

|

|

|

|

|

|

3 отп. |

|

|

|

|

|

2 отп. |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

~600% |

|

|

|

|

1 |

|

|

~600% |

|

|

|

|

4 |

|

|

200% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ГП |

|

|

|

|

|

|

3 отп. |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100% |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

~600% |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 8.9. Схема реперколяции с делением сырья на равные части с незаконченным циклом

Из 2-го перколятора получают 100% готового продукта по отношению к массе сырья в перколяторе и собирают отпуски для работы с сырьем в следующем перколяторе. Из последнего перколятора получают 100% готового продукта и отпуски, которые используют для обработки следующей партии аналогичного сырья. Все порции готового продукта, полученные из каждого перколятора, объединяют.

Реперколяция по А.И.Босину. По этому методу сырье загружают в ра в- ных количествах в каждый перколятор батареи. Сырье в 1-м перколяторе (рис. 8.10) экстрагируют чистым экстрагентом, в последующих – отпусками после извлечения сырья из предыдущих перколяторов. Готовый продукт получают

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

только из последнего перколятора в объеме, равном всей массе экстрагируемого материала.

экстрагент

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

||

|

|

|

|

|

|

100 |

|

|||

|

I |

|

|

|

II |

|

|

|

III |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1:1

готовый продукт

Рис. 8.10. Схема реперколяции по Босину

Метод реперколяции по Чулкову Н.А. Предложен в 1943 г и нашел применение в фармацевтических производствах, длительно работающих по этой схеме. Экстрагирование проводят в батарее из 4-х и более перколяторов. Различают два периода: в пусковой период ежедневно загружают по одному перколятору и слив готового продукта не производят. В каждый перколятор загружают равное количество сырья, которое предварительно заливают равным количеством чистого экстрагента (для 1-го перколятора) или извлечением, полученным из предыдущего перколятора (для 2-го и всех последующих перколяторов). Набухшее сырье загружают в первый (хвостовой) перколятор, заливают экстрагентом до зеркала и оставляют на сутки. На следующий день из первого перколятора сливают извлечения в два приема: первое извлечение – в объеме, равном массе сырья, загруженного в перколятор, используемое для замачивания сырья для второго перколятора и второе извлечение – в двойном объеме по отношению к массе сырья, используемое для настаивания сырья во втором перколяторе. В это время в первый перколятор подают свежий экстрагент в количестве равном сумме извлечений. На третий день из второго перколятора собирают также два извлечения: для работы с сырьем, предназначенным для загрузки в третий перколятор. Во второй перколятор подают вытяжки из первого перколятора, а в него снова подают свежий экстрагент. Далее процесс проводится аналогично. Через сутки после загрузки последнего перколятора начинается рабочий период. В это время из последнего перколятора сливают первую пор-

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

цию готового продукта в объеме равном массе сырья в этом перколяторе. Одновременно из первого перколятора сливают все вытяжки и подают их во второй перколятор. Сырье в первом перколяторе полностью истощено. Свежий экстрагент теперь подают во второй перколятор, который теперь становится хвостовым. Первый перколятор становится головным в батарее. Сбор готового продукта производится ежедневно из головного перколятора, которым является каждый, вновь загруженный сырьем. Потерь биологически активных веществ практически нет, так как в каждом перколяторе сырье неоднократно обрабатывается свежим экстрагентом и истощается максимально.

Реперколяция с делением сырья на неравные части (по фармакопеям США и Германии).

Согласно фармакопее США исходное сырье принимают за 100% и загружают в перколяторы в соотношении 5:3:2 (рис. 8.11). Работу начинают с наибольшей порцией сырья и обрабатывают ее чистым экстрагентом. Перколят собирают в два приема: готовый продукт 1 в количестве 20% от общего количества сырья и отпуск, который используют для набухания, настаивания и перколяции во II-м перколяторе. Из II-го перколятора получают готовый продукт 2 в количестве 30% от общего количества сырья и отпуск 2, используемый для IIIго перколятора. Из ІІІ-го перколятора собирают 50% готового продукта по отношению к массе сырья. Всего получают 20+30+50=100% готового продукта на 100% исходного сырья без упаривания, т.е. 1:1.

экстрагент |

|

|

|

|

|

|

|

I |

|

II |

|

III |

|

ГП 1 |

Отпуск 1 |

ГП 1 |

Отпуск 2 |

ГП 1 |

Отпуск 3 |

|

20% |

30% |

50% |

||||

|

|

|

Рис. 8.11. Схема реперколяции с делением сырья на неравные части по фармакопее США:

ГП 1 – готовый продукт 1, в количестве 20% от общей массы сырья; ГП 2 – готовый продукт 2, в количестве 30% от общей массы сырья; ГП 3 – готовый продукт 3, в количестве 50% от общей массы сырья

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

В соответствии с фармакопеей Германии все сухое сырье загружают в три перколятора в соотношении 5:3,25:1,75 и проводят процесс аналогично описанному выше для фармакопеи США.

Реперколяция с делением сырья на неравные части по фармакопеям США и Германии могут применяться для небольших производств при получении незначительного количества продукта, т.к. в этих модификациях реперколяции сырье во II-м и в III-м перколяторах истощается не полностью. Меньше всего сырье истощается в III-м перколяторе.

Реперколяция с циркуляционным перемешиванием. Данный способ позволяет сократить время экстрагирования за счет использования циркуляционного перемешивания в каждом перколяторе в процессе настаивания с помощью центробежного насоса (1) (рис. 8.12). По мере истощения сырья в первом перколяторе хвостовым становится второй перколятор (т.е. в него будут подавать свежий экстрагент), а головным – бывший первый, из которого выгрузили истощенное сырье (шрот) и загрузили свежее.

Метод позволяет максимально истощить сырье в каждом перколяторе, сократить время экстрагирования до минимума, т.к. при циркуляции экстрагента достижение равновесной концентрации происходит быстрее.

экстрагент |

готовый продукт |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

I |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

II |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

III |

|

||||||

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1

1

Рис. 8.12. Схема реперколяции в батарее перколяторов с циркуляционным перемешиванием

8.3.5. Противоточное экстрагирование

Суть метода противоточного экстрагирования заключается в ступенчатом продвижении чистого экстрагента от более истощенного сырья к менее истощенному. Наиболее истощенный растительный материал экстрагируют чистым

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

экстрагентом, а концентрированное извлечение собирается из экстрактора с только что загруженным сырьем. Противоточный принцип подачи сырья и экстрагента, непрерывное перемещение не только жидкой, но и твердой фазы способствует достижению высокой разности концентраций, конвективной диффузии экстрагируемых веществ в слое экстрагента и созданию эффективной поверхности экстракции, а это в значительной мере интенсифицирует процесс.

Такой вариант экстрагирования проводится различными способами: в батарее экстракторов, когда сырье находится в неподвижном состоянии, а

движется только экстрагент; в экстракторах непрерывного действия, где сырье и экстрагент движутся навстречу друг другу. Метод противоточной непрерывной экстракции используется для крупномасштабного производства, связанного с переработкой больших объемов ЛРС.

Непрерывное противоточное экстрагирование с перемешивание сы-

рья и экстрагента. Растительный материал при помощи транспортных устройств: шнеков, ковшей, дисков, лент, скребков или пружинно-лопастных механизмов перемещается навстречу движущемуся экстрагенту. Сырье, непрерывно поступающее в экстракционный аппарат, движется противотоком к экстрагенту. При этом свежее сырье контактирует с выходящим, насыщенным экстрактивными веществами экстрагентом, который еще более насыщается, т.к. в сырье концентрация еще выше. Истощенное сырье экстрагируется свежим экстрагентом, который еще полнее извлекает оставшиеся экстрактивные вещества. С точки зрения теории экстрагирования этот способ наиболее эффективен, т.к. в каждый момент процесса и в любом поперечном сечении по длине (или высоте) аппарата имеет место разность концентраций БАВ в сырье и экстрагенте, что позволяет с наибольшим выходом и наименьшими затратами проводить процесс. Кроме того, непрерывные процессы поддаются автоматизации, что позволяет исключить трудоемкие работы по загрузке и выгрузке сырья из экстракторов.

Экстрагирование проводится в экстракторах различной конструкции: шнековом горизонтальном, шнековом вертикальном, дисковом, пружиннолопастном и др.

Шнековый горизонтальный (рис. 8.13) экстрактор имеет загрузочный бункер (1), в который подается измельченный растительный материал. Далее материал движется с помощью шнека (2), выполненного из листового перфори-

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

рованного кислостойкого материала, к противоположному концу корпуса, где с помощью наклонного шнека (3) освобождается от экстрагента и выгружается.

сырье |

экстрагент |

|

1 |

||

4 |

|

|

|

шрот |

вытяжка |

5 |

2 |

3 |

|

|

|

Рис. 8.13. Схема шнекового горизонтального экстрактора

Навстречу сырью через патрубок (4) подается экстрагент, который движется через отверстия перфорации и зазоры корпуса шнека к патрубку (5). Степень истощения сырья регулируется скоростью подачи экстрагента и сырья, длиной корпуса экстрактора.

Шнековый вертикальный экстрактор (рис. 8.14). Состоит из трех ос-

новных частей: загрузочной колонны (1), поперечного соединяющего шнека (2) и экстракционной колонны (3). Загрузоч-

|

|

|

|

|

|

|

|

|

|

ная колонна, в которой также протекает |

|

|

|

|

|

|

|

|

|

|

процесс экстрагирования, представляет |

Шрот |

|

|

|

|

|

|

|

|

собой вертикальный цилиндр с вращаю- |

|

|

|

|

Сырье |

|

||||||

|

|

|

|

|

|

|

|

|

|

щимся внутри него шнековым валом. Пе- |

|

|

|

|

|

|

|

|

|

|

|

Экстрагент |

|

|

|

|

|

|

|

рья шнека имеют отверстия. Горизон- |

||

|

|

|

|

|

Вытяжка |

|

||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

тальный вал служит для передачи твер- |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

дого материала (сырья) в экстракцион- |

|

|

|

|

|

|

|

|

|

|

ную колонну, которая имеет вид верти- |

|

|

|

|

|

|

|

|

кального цилиндра, внутри которого |

||

|

|

|

|

1 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

вращается шнековый вал. Экстрагируе- |

3 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

мое сырье постоянно загружается через |

2люк и движением шнека регулируется его подача вниз. Горизонтальным шнеком материал подается в экстракционную колонну, в которой материал, в которой

он поднимается вверх шнековым валом. Рис. 8.14. Схема шнекового вертикального экстрактора

ЭКСТРАКЦИОННЫЕ ПРЕПАРАТЫ

В верхней части шрот отжимается от излишков экстрагента и, лишенный экстрактивных веществ, выводится из экстрактора. В верхнюю часть экстракционной колонны непрерывно подается экстрагент, который движется навстречу материалу. При этом экстрагент постоянно насыщается экстрактивными веществами и в виде концентрированной вытяжки непрерывно вытекает из верхней части загрузочной колонны.

Дисковый экстрактор (рис. 8.15) состоит из двух труб (1), расположенных под углом и соединенных внизу камерой (2). Трубы снабжены паровыми рубашками (3). Верхние концы труб входят в корыто (4) с установленными в нем двумя вращающимися звездочками (5), через которые проходит трос (6). На трос насажены дырчатые (перфорированные) диски (7). Трос с дисками проходит через наклонные трубы и нижнюю камеру со звездочкой (5). Звездочки приводятся в движение электродвигателем. Перед началом работы экстрактор через патрубок (9) заполняется экстрагентом, трос с дисками приводится в движение и одновременно из бункера (10) на диски движущегося троса подается сырье. Сырье опускается от места загрузки вниз, проходит через нижнюю камеру, поднимается по второй трубе вверх, выгружается в корыто (4) и далее в сборник (11). Одновременно через патрубок (9) с определенной скоростью подают экстрагент. Насыщенное извлечение вытекает из экстрактора через патрубок (12), снабженный фильтрующей сеткой, и собирается в сборнике (13).

6 5

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

9 |

|

12 |

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

7

1

1

2

2

Рис. 8.15. Схема дискового экстрактора